Spisu treści:

- Krok 1: Zestawienie materiałów

- Krok 2: Wykonywanie szklanych płytek drukowanych

- Krok 3: lutowane diody LED

- Krok 4: Przygotuj dolną płytkę drukowaną

- Krok 5: Przymocuj szklane płytki drukowane

- Krok 6: Złóż elektronikę

- Krok 7: Prześlij kod

- Krok 8: Casting

- Krok 9: Polerowanie

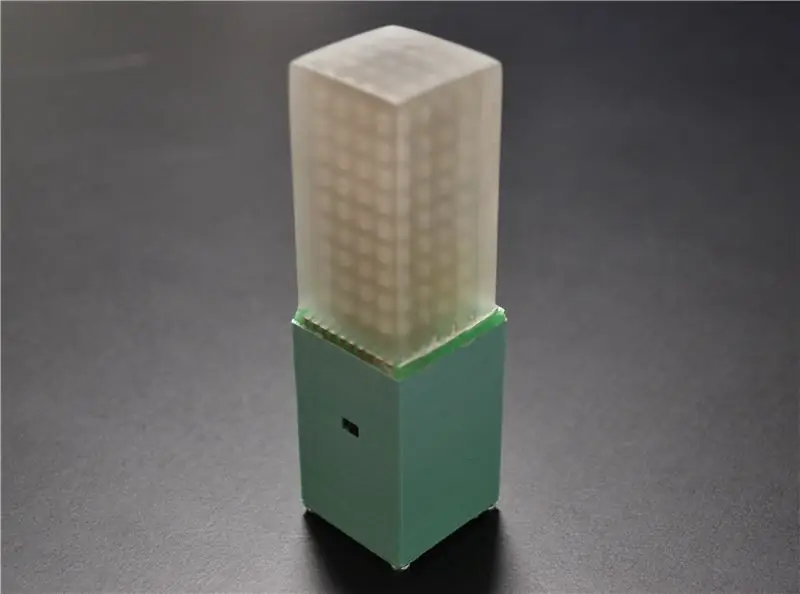

- Krok 10: Zamontuj w obudowie

- Krok 11: Gotowa kostka

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Ten projekt jest swego rodzaju kontynuacją mojej kostki DotStar LED Cube, w której użyłem diod SMD przymocowanych do szklanych płytek PCB. Niedługo po zakończeniu tego projektu natknąłem się na animowany piasek LED firmy Adafruit, który wykorzystuje akcelerometr i matrycę LED do symulacji ruchu ziarenek piasku. Pomyślałem, że fajnym pomysłem byłoby rozszerzenie tego projektu o trzeci wymiar poprzez zbudowanie większej wersji mojej kostki LED połączonej z akcelerometrem. Chciałem też spróbować zatopić kostkę w żywicy epoksydowej.

Jeśli chcesz zobaczyć kostkę w akcji, przewiń do samego wideo.

Krok 1: Zestawienie materiałów

Poniższa lista zawiera materiały potrzebne do budowy kostki, jak pokazano na rysunku

- 144 szt. Diod LED SK6805-2427 (np. aliexpress)

- szkiełka mikroskopowe (np. amazon.de)

- taśma miedziana (0,035 x 30 mm) (np. ebay.de)

- Zestaw podstawowy TinyDuino - wersja litowa

- moduł akcelerometru (np. ASD2511-R-A TinyShield lub GY-521)

- prototypowa płytka drukowana (30 x 70 mm) (np. amazon.de)

- przezroczysta żywica odlewnicza (np. conrad.de lub amazon.de)

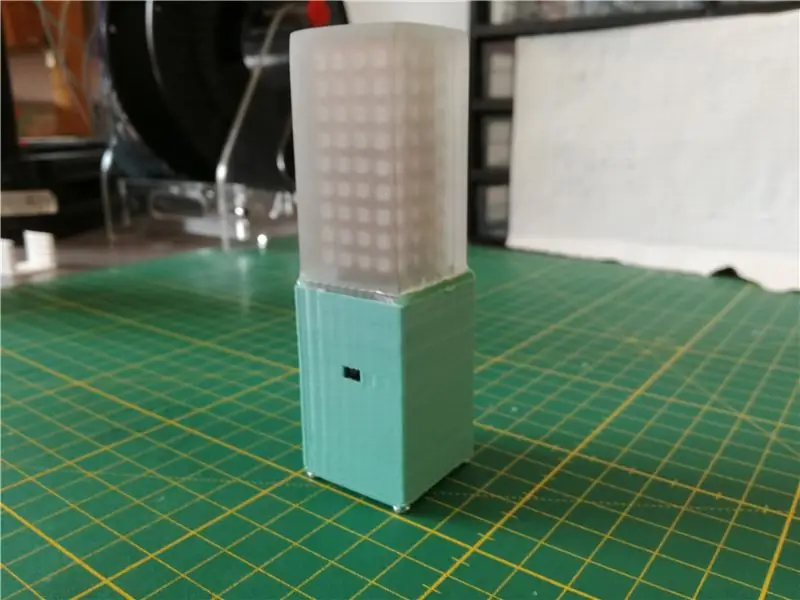

- Obudowa drukowana w 3D

Dodatkowe materiały i narzędzia potrzebne do budowy

- Lutownica na gorące powietrze

- zwykła lutownica z cienką końcówką

- drukarka 3d

- drukarka laserowa

- Złącza dupontowe

- cienki drut

- Piny nagłówka PCB

- pasta lutownicza niskotemperaturowa

- Wytrawiacz PCB (np. chlorek żelaza)

- Klej utwardzany UV do metalu-szkła (np. NO61)

- klej uniwersalny (np. UHU Hart)

- uszczelniacz silikonowy

- papier do transferu tonera

- aceton

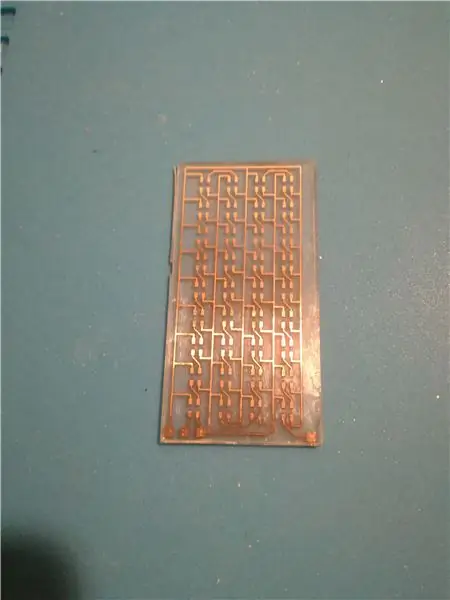

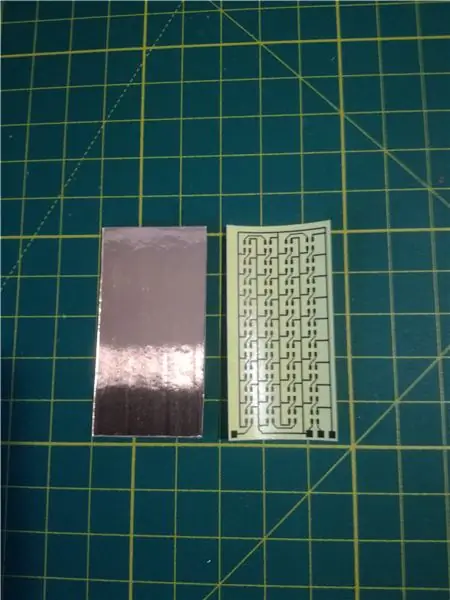

Krok 2: Wykonywanie szklanych płytek drukowanych

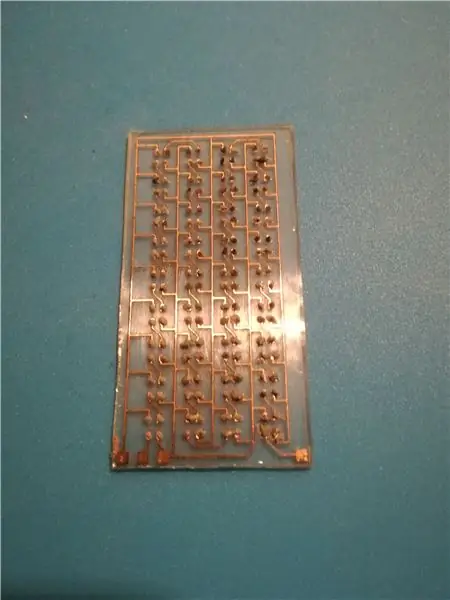

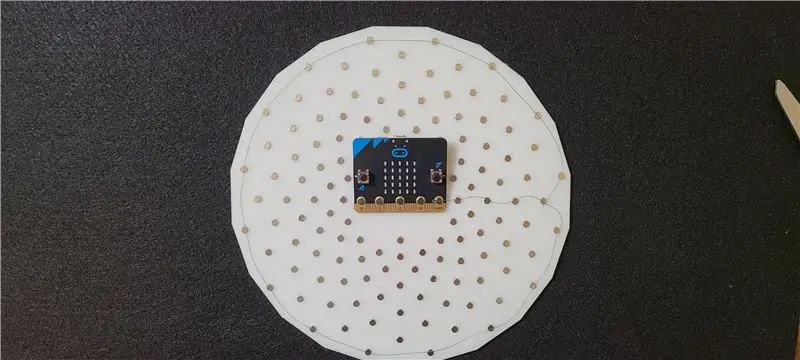

Ten proces został już szczegółowo opisany w mojej poprzedniej instrukcji dotyczącej mojej kostki LED DotStar, dlatego pokrótce omówię kolejne kroki.

- Pokrój preparaty mikroskopowe na kawałki o długości 50,8 mm. Wydrukowałem w 3D przyrząd, który pomoże mi osiągnąć odpowiednią długość (patrz załączony plik.stl). Potrzebne będą 4 slajdy, które polecam zrobić od 6 do 8 sztuk.

- Przyklej folię miedzianą do podłoża szklanego. Użyłem kleju utwardzającego UV NO61.

- Wydrukuj załączony plik pdf z projektem PCB na papierze transferowym tonerem za pomocą drukarki laserowej. Następnie wyciąć poszczególne kawałki.

- Przenieś projekt PCB na pokryty miedzią. Do tego celu użyłem laminatora.

- Wytrawić miedź za pomocą m.in. Chlorek żelaza

- Usuń toner za pomocą acetonu

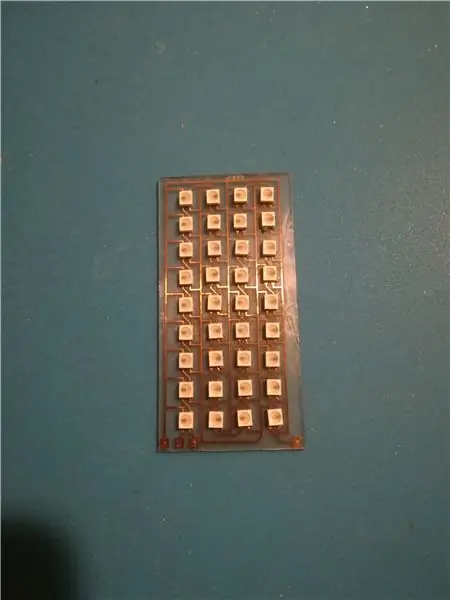

Krok 3: lutowane diody LED

W mojej kostce LED DotStar zastosowałem diody APA102-2020 i w tym projekcie planowałem zastosować diody tego samego typu. Jednak ze względu na niewielką odległość pomiędzy poszczególnymi padami diod LED bardzo łatwo jest tworzyć mostki lutownicze. To zmusiło mnie do ręcznego lutowania każdej diody LED i faktycznie zrobiłem to samo w tym projekcie. Niestety, gdy projekt był już prawie ukończony, nagle pojawiły się mostki lutownicze lub złe styki, co zmusiło mnie do ponownego rozmontowania wszystkiego. Następnie zdecydowałem się przejść na nieco większe diody LED SK6805-2427, które mają inny układ padów, co znacznie ułatwia ich lutowanie.

Wszystkie pady pokryłem pastą lutowniczą o niskiej temperaturze topnienia, a następnie umieściłem diody na górze. Zadbaj o prawidłową orientację diod LED, odwołując się do załączonego schematu. Następnie położyłem płytkę drukowaną na płycie grzejnej w naszej kuchni i ostrożnie ją podgrzałem, aż lut się roztopił. Działało to spokojnie i musiałem tylko trochę przerobić moją lutownicę na gorące powietrze. Do przetestowania matrycy LED użyłem Arduino Nano z przykładem strandtestu Adafruit NeoPixel i podłączyłem go do matrycy za pomocą przewodów Dupont.

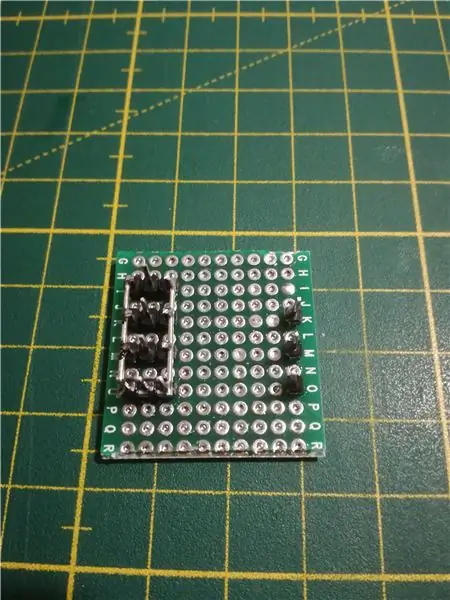

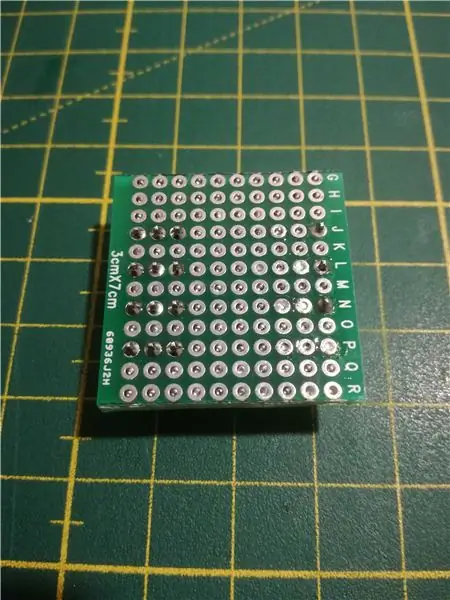

Krok 4: Przygotuj dolną płytkę drukowaną

Na dolną płytkę wyciąłem kawałek 30 x 30 mm z płytki prototypowej. Następnie przylutowałem do niego kilka listew pinowych, do których później zostaną podłączone szklane płytki drukowane. Piny VCC i GND połączono małym kawałkiem posrebrzanego drutu miedzianego. Następnie uszczelniłem wszystkie pozostałe otwory przelotowe lutem, ponieważ w przeciwnym razie żywica epoksydowa przeciekałaby podczas procesu odlewania.

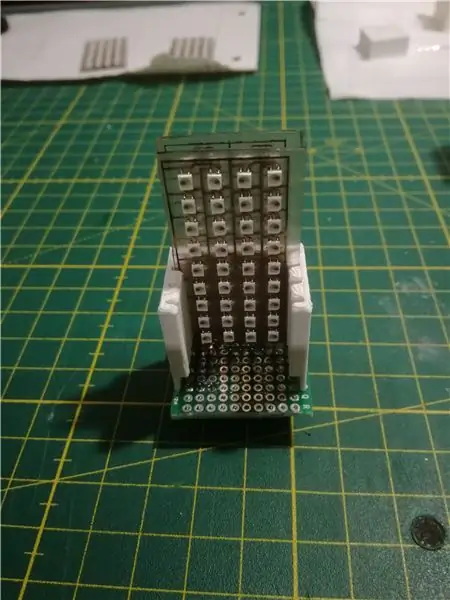

Krok 5: Przymocuj szklane płytki drukowane

Aby przymocować matryce LED do dolnej płytki PCB ponownie użyłem kleju utwardzanego promieniami UV, ale o wyższej lepkości (NO68). Do prawidłowego wyrównania użyłem przyrządu drukowanego w 3D (patrz załączony plik.stl). Szklane płytki po przyklejeniu nadal były nieco kręte, ale stały się sztywniejsze po przylutowaniu ich do złączy kołkowych. Do tego użyłem mojej zwykłej lutownicy i zwykłego lutu. Znowu dobrym pomysłem jest przetestowanie każdej matrycy po lutowaniu. Połączenia między Din i Dout poszczególnych matryc wykonano przewodami Dupont podłączonymi do gniazd pinowych na dole.

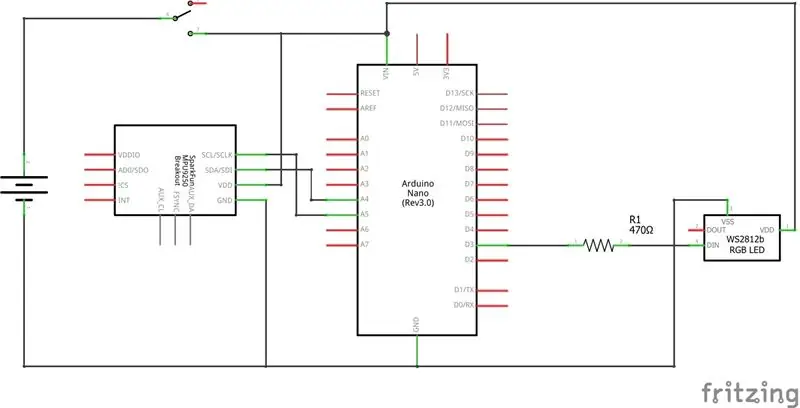

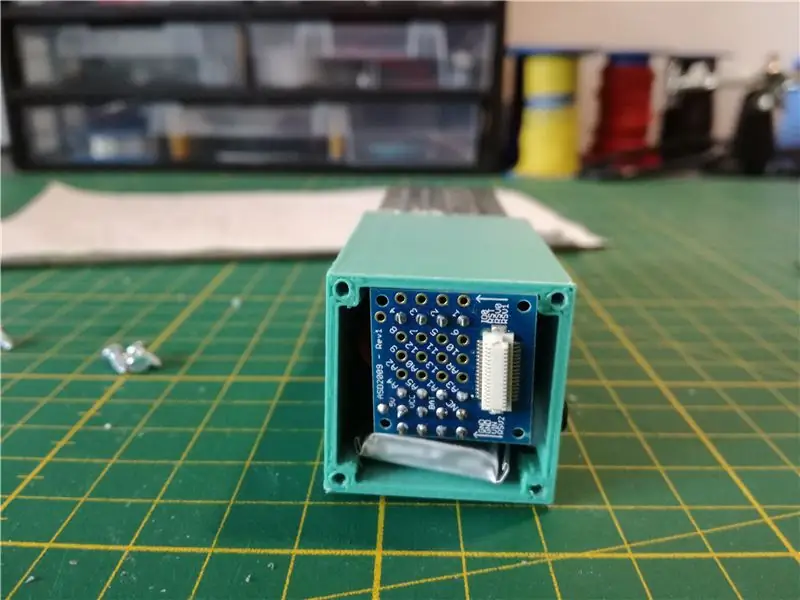

Krok 6: Złóż elektronikę

Ponieważ chciałem, aby wymiary obudowy były jak najmniejsze, nie chciałem używać zwykłego Arduino Nano lub Micro. Ta kostka LED 1/2 firmy one49th uświadomiła mi płytki TinyDuino, które wydawały się idealne do tego projektu. Dostałem podstawowy zestaw, który zawiera płytkę procesora, nakładkę USB do programowania, płytkę proto do połączeń zewnętrznych oraz malutki akumulator LiPo. Z perspektywy czasu powinienem był również zakupić 3-osiową osłonę akcelerometru, którą oferują, zamiast używać modułu GY-521, który wciąż miałem przy sobie. To sprawiłoby, że obwód byłby jeszcze bardziej kompaktowy i zmniejszyłby niezbędne wymiary obudowy. Schemat do tej budowy jest dość prosty i załączony poniżej. Zrobiłem trochę modyfikacji na płytce procesora TinyDuino, gdzie dodałem zewnętrzny włącznik po baterii. Płytka procesora ma już włącznik ale było akurat za krótkie do Połączenia z płytą proto i modułem GY-521 zostały wykonane za pomocą listew pinowych, które nie pozwalają na najbardziej kompaktową konstrukcję, ale oferują większą elastyczność niż bezpośrednie lutowanie przewodów. Długość przewodów/pinów na dole płyty proto powinna być jak najkrótsza, w przeciwnym razie nie można go już podłączyć do górnej części płyty procesora.

Krok 7: Prześlij kod

Po złożeniu elektroniki możesz wgrać załączony kod i sprawdzić, czy wszystko działa. Kod zawiera następujące animacje, które można iterować, potrząsając akcelerometrem.

- Rainbow: animacja tęczy z biblioteki FastLED

- Digital Sand: Jest to rozszerzenie animowanego kodu piasku LED Adafruits do trzech wymiarów. Piksele LED poruszają się zgodnie z wartościami odczytu z akcelerometru.

- Deszcz: piksele spadające z góry na dół zgodnie z nachyleniem mierzonym przez akcelerometr

- Konfetti: losowo kolorowe plamki, które migają i płynnie znikają z biblioteki FastLED

Krok 8: Casting

Teraz przyszedł czas na zatopienie matrycy LED w żywicy. Jak sugeruję w komentarzu do mojej poprzedniej budowy, fajnie by było, gdyby współczynniki załamania żywicy i szkła pasowały do siebie, żeby szkło było niewidoczne. Sądząc po współczynnikach załamania światła obu składników żywicy, pomyślałem, że może to być możliwe poprzez nieznaczną zmianę stosunku mieszania tych dwóch składników. Jednak po wykonaniu jakiegoś testu stwierdziłem, że nie jestem w stanie zauważalnie zmienić współczynnika załamania bez zniszczenia twardości żywicy. Nie jest tak źle, ponieważ szkło jest tylko słabo widoczne, a ostatecznie postanowiłem i tak zszorstkować powierzchnię żywicy. Ważne było również znalezienie odpowiedniego materiału, który można wykorzystać jako formę. Czytałem o trudnościach z usunięciem formy po odlewaniu w podobnych projektach, takich jak kostka z żywicy lonesoulsurfera. Po kilku nieudanych próbach własnych stwierdziłem, że najlepszym sposobem jest wydrukowanie formy w 3D, a następnie jej pokrycie silikonowym uszczelniaczem. Właśnie wydrukowałem pojedynczą warstwę pudełka o wymiarach 30 x 30 x 60 mm, korzystając z ustawienia „spiraliza zewnętrzny kontur” w Cura (załączony plik.stl). Pokrycie jej od wewnątrz cienką warstwą silikonu sprawia, że forma jest bardzo łatwa do późniejszego usunięcia. Forma została przymocowana do dolnej płytki również za pomocą silikonowego uszczelniacza. Upewnij się, że nie ma dziur, ponieważ żywica będzie oczywiście przesiąkać, a w żywicy utworzą się również pęcherzyki powietrza. Niestety miałem mały wyciek, który, jak sądzę, jest odpowiedzialny za małe pęcherzyki powietrza, które utworzyły się przy ściance formy.

Krok 9: Polerowanie

Po wyjęciu formy możesz sprawić, że kostka wygląda bardzo przejrzyście dzięki gładkiej powierzchni formy pokrytej silikonem. Wystąpiły jednak pewne nieprawidłowości spowodowane zmianami grubości warstwy silikonowej. Również górna powierzchnia została wypaczona w kierunku krawędzi ze względu na przyczepność. Dlatego dopracowałem kształt, szlifując na mokro papierem ściernym o ziarnistości 240. Początkowo moim planem było ponowne wypolerowanie wszystkiego poprzez przejście na coraz drobniejsze grysy, jednak w końcu zdecydowałem, że kostka wygląda ładniej z chropowatą powierzchnią, więc skończyłem z grysem 600.

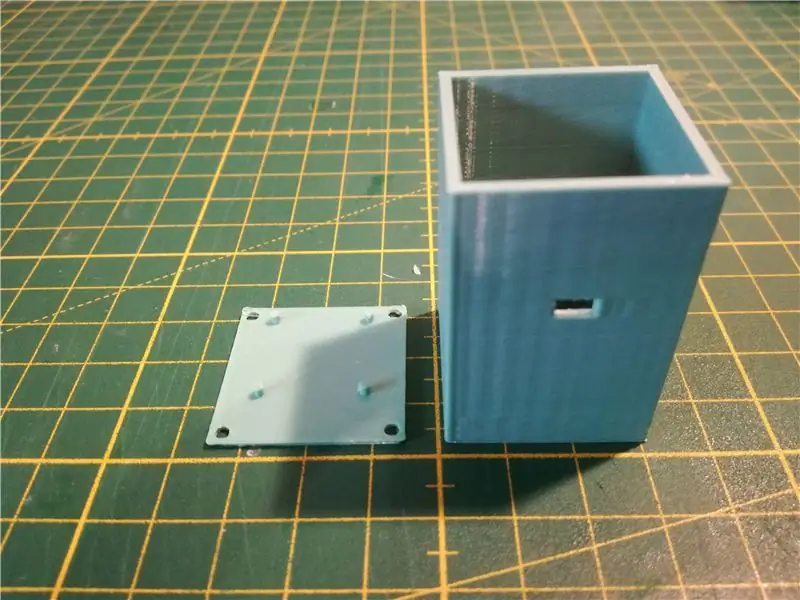

Krok 10: Zamontuj w obudowie

Obudowa elektroniki została zaprojektowana w Autodesk Fusion 360, a następnie wydrukowana w 3D. Dodałem prostokątny otwór w ścianie na przełącznik i kilka otworów z tyłu, aby zamontować moduł GY-521 za pomocą śrub M3. Płytka procesora TinyDuino została przymocowana do dolnej płyty, która następnie została przymocowana do obudowy za pomocą śrub M2.2. Najpierw wmontowałem przełącznik w obudowę za pomocą gorącego kleju, następnie zamontowano moduł GY-521, po czym ostrożnie włożono płytę prototypową i baterię. Matryca LED została podłączona do płyty proto za pomocą złączy Dupont, a płytkę procesora można po prostu podłączyć od spodu. Na koniec przykleiłem dolną płytkę matrycy LED do obudowy za pomocą kleju ogólnego przeznaczenia (UHU Hart).

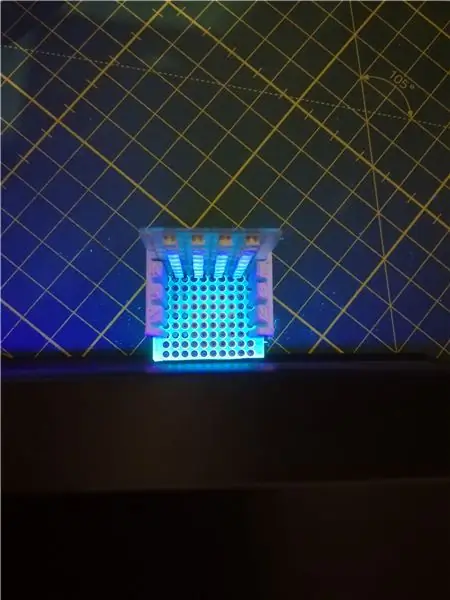

Krok 11: Gotowa kostka

Wreszcie kostka jest skończona i możesz cieszyć się pokazem świetlnym. Obejrzyj wideo animowanego sześcianu.

Zalecana:

Potężny cyfrowy ściemniacz prądu przemiennego przy użyciu STM32: 15 kroków (ze zdjęciami)

Potężny cyfrowy ściemniacz prądu przemiennego przy użyciu STM32: Hesam Moshiri, hesam.moshiri@gmail.comAC ładuje się z nami! Ponieważ są wszędzie wokół nas i przynajmniej sprzęt AGD jest zasilany z sieci. Wiele typów urządzeń przemysłowych jest również zasilanych napięciem jednofazowym 220V-AC

Dodaj wyświetlacz cyfrowy do starego odbiornika komunikacyjnego: 6 kroków (ze zdjęciami)

Dodaj cyfrowy wyświetlacz do starego odbiornika komunikacyjnego: Jedną z wad używania starszego sprzętu komunikacyjnego jest fakt, że analogowa tarcza nie jest zbyt dokładna. Zawsze zgadujesz, jaką częstotliwość odbierasz. W pasmach AM lub FM generalnie nie stanowi to problemu, ponieważ zwykle

Zegar cyfrowy, ale bez mikrokontrolera [Hardcore Electronics]: 13 kroków (ze zdjęciami)

![Zegar cyfrowy, ale bez mikrokontrolera [Hardcore Electronics]: 13 kroków (ze zdjęciami) Zegar cyfrowy, ale bez mikrokontrolera [Hardcore Electronics]: 13 kroków (ze zdjęciami)](https://i.howwhatproduce.com/images/001/image-1176-14-j.webp)

Zegar cyfrowy, ale bez mikrokontrolera [Hardcore Electronics]: Łatwo jest budować obwody z mikrokontrolerem, ale całkowicie zapominamy o mnóstwie pracy, jaką musiał wykonać mikrokontroler, aby wykonać proste zadanie (nawet za miganie diody). Jak więc trudno byłoby stworzyć kompletny zegar cyfrowy

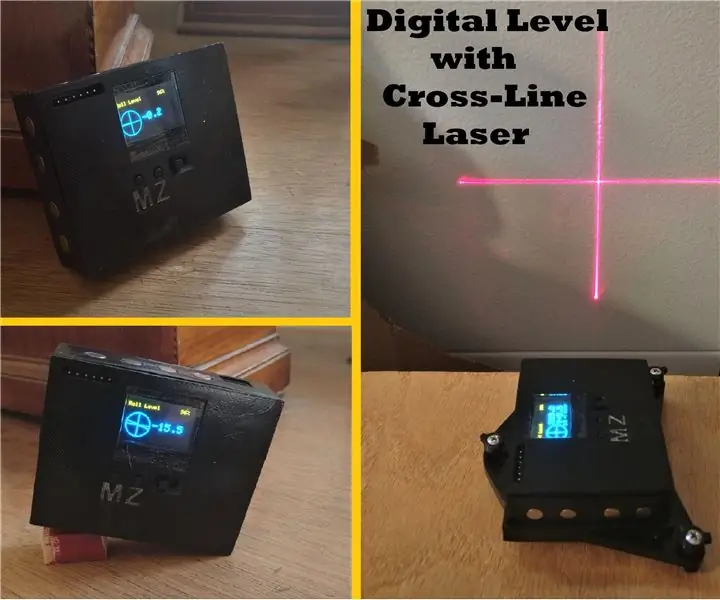

Niwelator cyfrowy z laserem krzyżowym: 15 kroków (ze zdjęciami)

Niwelator cyfrowy z laserem krzyżowym: Cześć wszystkim, dzisiaj pokażę, jak wykonać niwelator cyfrowy z opcjonalnym zintegrowanym laserem krzyżowym. Około rok temu stworzyłem cyfrowe narzędzie wielofunkcyjne. Chociaż to narzędzie zawiera wiele różnych trybów, dla mnie najbardziej powszechny i użyteczny

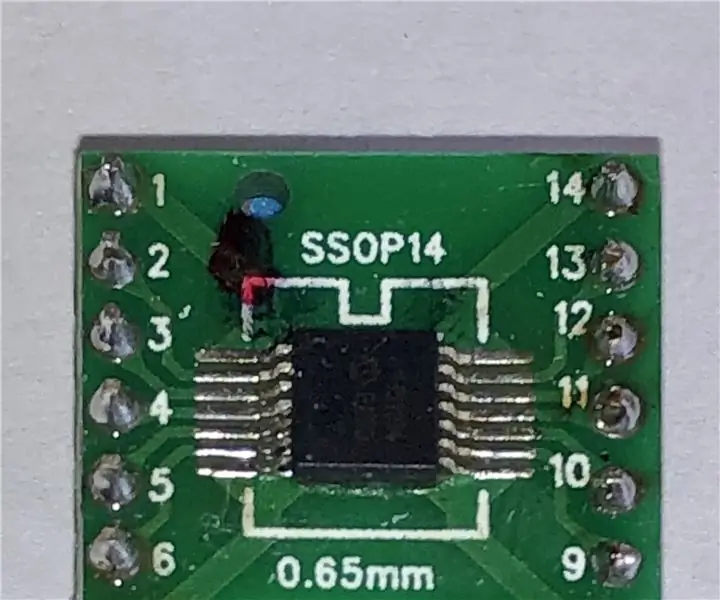

Potencjometr cyfrowy MCP41HVX1 dla Arduino: 10 kroków (ze zdjęciami)

Potencjometr cyfrowy MCP41HVX1 dla Arduino: Rodzina cyfrowych potencjometrów MCP41HVX1 (znanych również jako DigiPots) to urządzenia, które naśladują funkcję potencjometru analogowego i są sterowane przez SPI. Przykładowym zastosowaniem może być zastąpienie pokrętła głośności w twoim stereo na DigiPot, który jest