Spisu treści:

- Krok 1: Pobierz oprogramowanie

- Krok 2: Projektowanie we Fritzing

- Krok 3: Widok schematyczny

- Krok 4: Widok PCB

- Krok 5: Autoroute

- Krok 6: Więcej routingu

- Krok 7: Sprawdź swój obwód

- Krok 8: Inkscape

- Krok 9: Makercam

- Krok 10: Frezowanie izolacyjne

- Krok 11: Logo

- Krok 12: Przepustka konturowa

- Krok 13: Wiercenie

- Krok 14: Przygotowanie maszyny

- Krok 15: Rozpocznij frezowanie…

- Krok 16: …wiercenie…

- Krok 17: …grawerowanie

- Krok 18: Wytnij

- Krok 19: Sukces

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

W tej instrukcji pokażę Ci, jak projektować i wytwarzać własne płytki PCB, wyłącznie przy użyciu bezpłatnego oprogramowania działającego w systemie Windows i Mac.

Rzeczy, których potrzebujesz:

- komputer z połączeniem internetowym

- frezarka/router cnc, im dokładniejszy, tym lepiej

- Wiertło V 45°/20°

- Wiertło 0,8 mm

- Frez 3mm

- płyta platerowana miedzią;

- dwustronna taśma klejąca

Krok 1: Pobierz oprogramowanie

Potrzebujesz następującego oprogramowania:

- Fritzing

- Inkscape

- Makercam

Kliknij na linki, pobierz i zainstaluj oprogramowanie na swoim komputerze. Makercam nie musi być pobierany/instalowany, ponieważ działa bezpośrednio w przeglądarce.

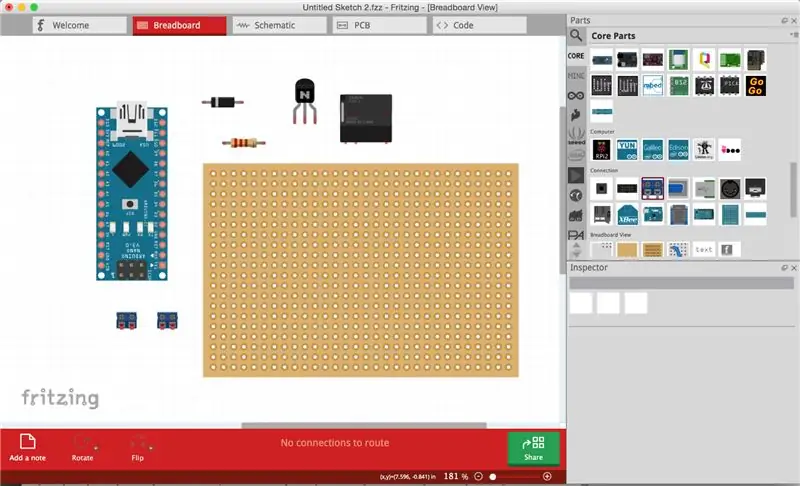

Krok 2: Projektowanie we Fritzing

Rozpocznij Fritzing i rozpocznij nowy szkic.

Przejdź do widoku płytki prototypowej, klikając kartę płytki prototypowej w górnej części okna.

Po prawej stronie znajduje się biblioteka częściowa, wybierz komponenty, które chcesz umieścić w obwodzie, a następnie przeciągnij i upuść je w oknie tablicy prototypowej. Upewnij się, że części mają odpowiednie specyfikacje, takie jak pinout, wartość i rozmiar. Możesz zmienić te zmienne wybranego komponentu w Inspektorze w prawym dolnym rogu ekranu.

W tym przykładzie tworzę obwód, który wykorzystuje Arduino Nano do przełączania przekaźnika 12V. Potrzebuję do tego tranzystora z rezystorem do bazy oraz diody wychwytującej równolegle do cewki przekaźnika i dwóch zacisków śrubowych.

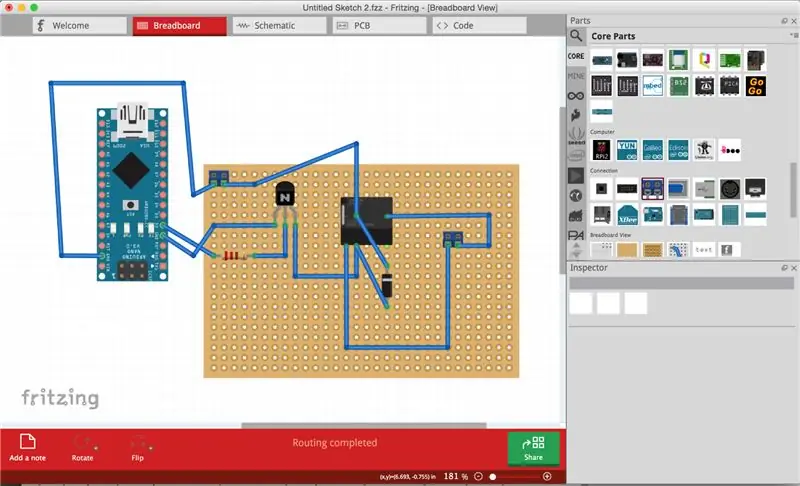

Połączenia/przewody pomiędzy komponentami wykonuje się poprzez kliknięcie i przeciągnięcie na nogę/pinę komponentu. Punkty zagięcia w przewodach można wykonać, klikając i przeciągając wewnątrz przewodu.

Wykonaj wszystkie potrzebne połączenia na prawdziwej płytce stykowej, aby obwód działał.

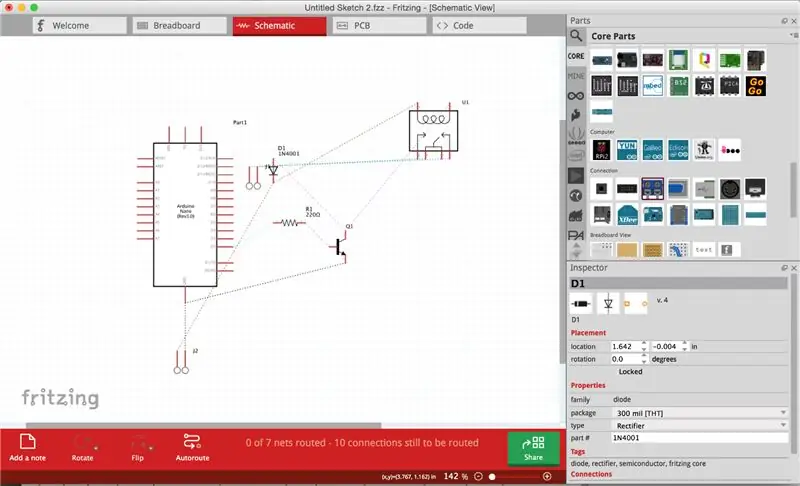

Krok 3: Widok schematyczny

Teraz przejdź do widoku schematu.

Zobaczysz schemat połączeń ze wszystkimi komponentami i ich połączeniami. Uporządkuj wszystko, przeciągając komponenty w rozsądnej kolejności i klikając i przeciągając przerywane linie połączeń, aby się nie przecinały.

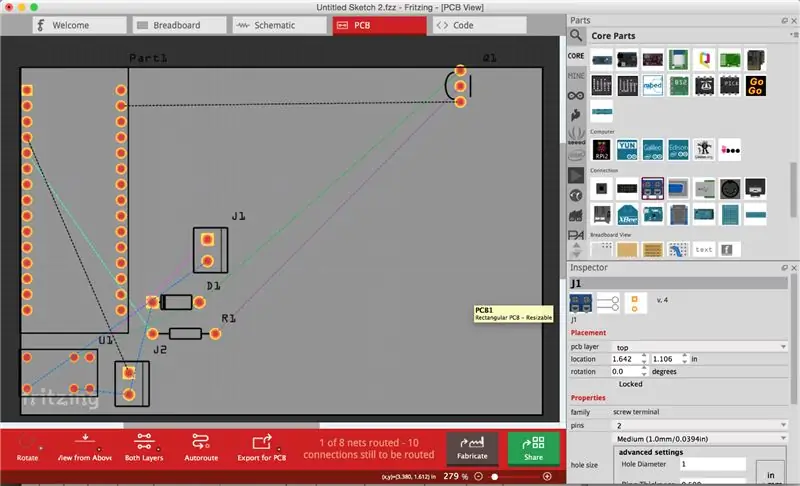

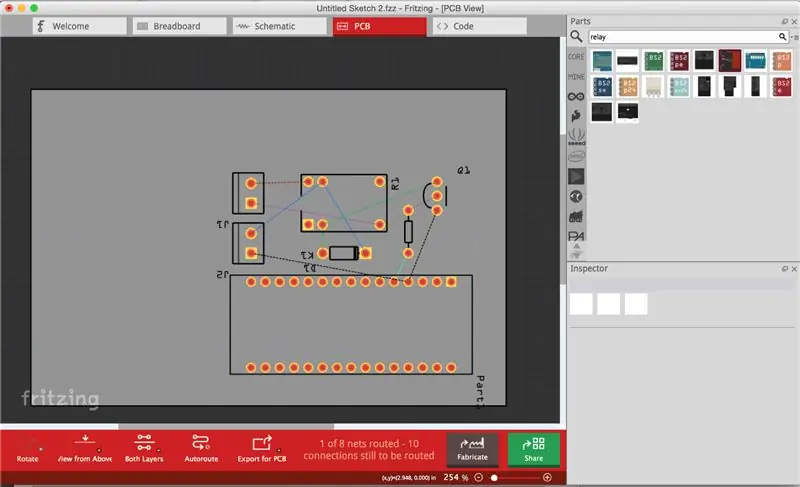

Krok 4: Widok PCB

Przejdź do widoku PCB.

Przeciągnij swoje komponenty w rozsądnej kolejności. Dobrą zasadą jest umieszczanie komponentów z największą liczbą pinów w środku, a pozostałe dookoła. Spróbuj uzyskać kompaktową dystrybucję.

Części są automatycznie blokowane na siatce widocznej w tle. Aby zmienić rozmiar siatki, przejdź do Widok -> Ustaw rozmiar siatki.

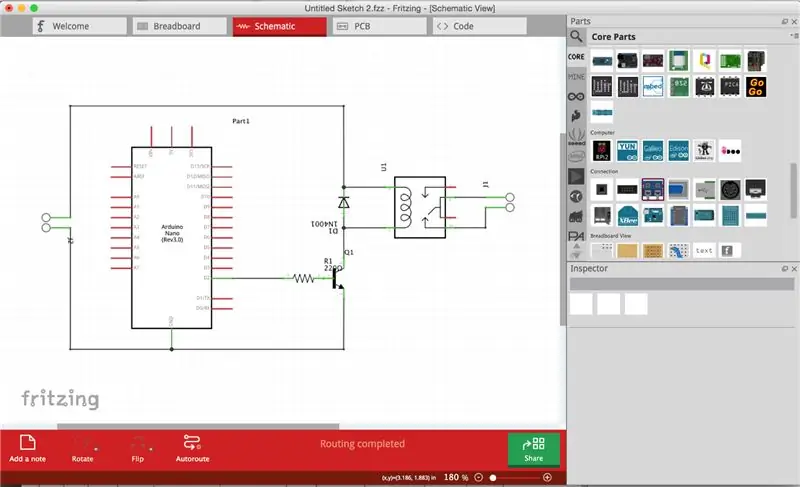

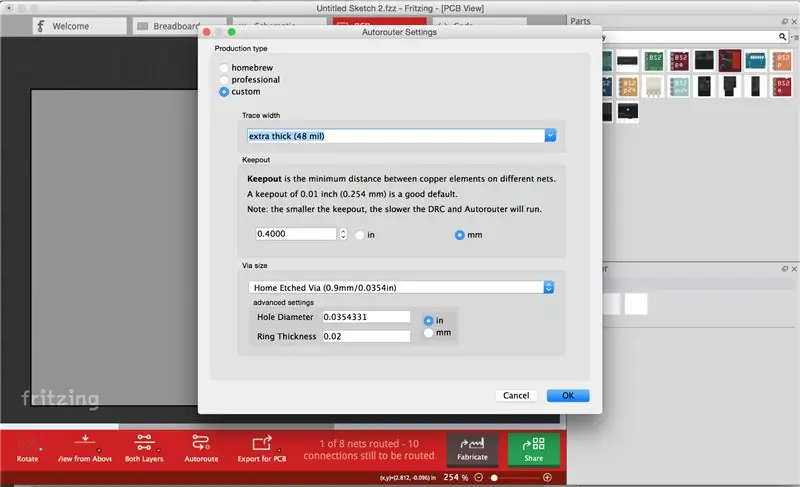

Krok 5: Autoroute

Kliknij Routing -> Ustawienia autoroutera/DRC i wybierz niestandardowy typ produkcji. Teraz możesz ustawić szerokość śladu na żądaną grubość w zależności od maszyny/frezu/obwodu. Użyłem 48mil. Kliknij OK".

Wybierz szary prostokąt (płyta PCB) iw Inspektorze zmień listę rozwijaną warstw na "jedna warstwa (jednostronna)".

Teraz naciśnij przycisk Autoroute w dolnej części okna i pozwól komputerowi wykonać zadanie routingu!

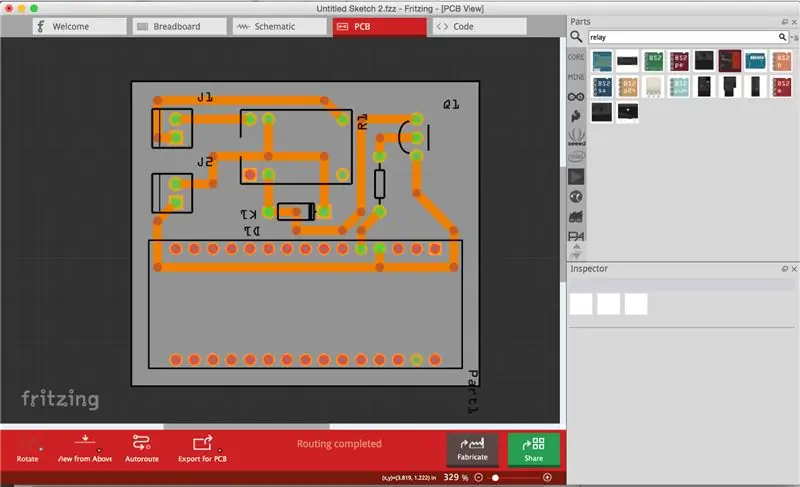

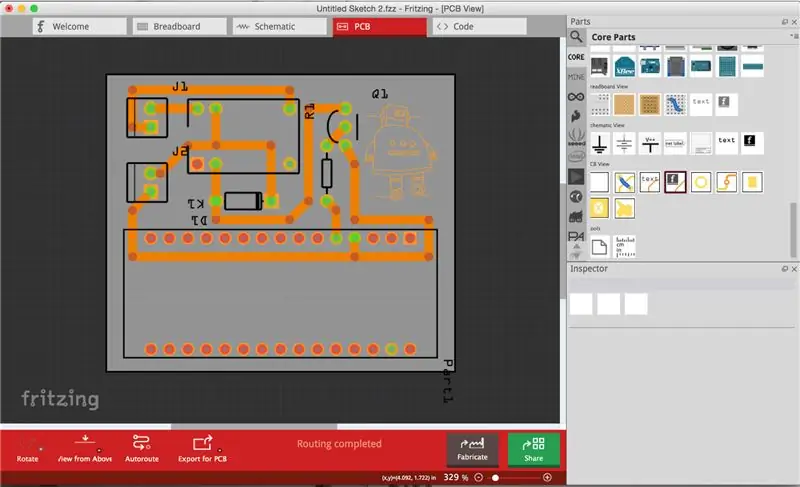

Krok 6: Więcej routingu

Po zakończeniu Autoroutingu uporządkuj ślady, klikając i przeciągając ich punkty zagięcia. Kliknij prawym przyciskiem myszy punkt zagięcia i wybierz usuń punkt zagięcia, aby go usunąć.

Czasami istnieją połączenia, których Autorouter nie może przekierować. Musisz je poprowadzić ręcznie, klikając i przeciągając przerywane linie połączeń. Użyj zworek z biblioteki części, aby przeskoczyć ślady, które w przeciwnym razie zostałyby przecięte.

Możesz również dodać tekst/logo, które pojawią się w miedzianej masce, przeciągając „Obraz sitodruku” lub „Tekst sitodruku” z biblioteki na tablicę. Wybierz swoje logo i w Inspektorze w menu Rozmieszczenie - warstwa PCB wybierz "miedziane dno". możesz również załadować własne pliki.svg, klikając „Załaduj plik obrazu” w inspektorze.

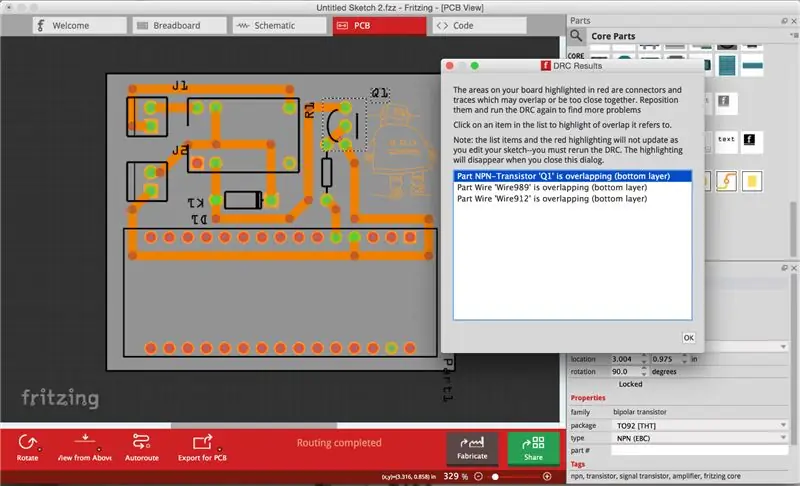

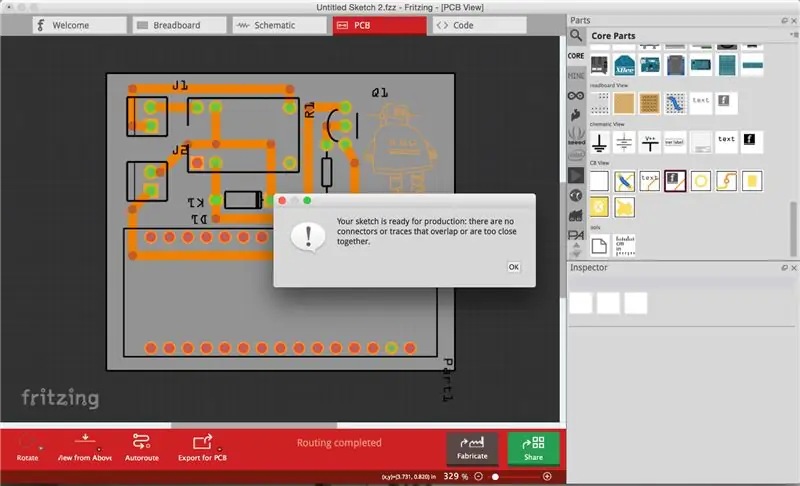

Krok 7: Sprawdź swój obwód

Jeśli uważasz, że jesteś gotowy z routingiem, kliknij Routing -> Design Rules Check, aby automatycznie sprawdzić, czy Twój projekt nie ma pominiętych połączeń / nakładających się lub przecinających się ścieżek.

Spróbuj wyeliminować wszystkie błędy i powtarzaj DRC, aż nie będzie więcej problemów. Projekt skończony!

Wyeksportuj swoją płytkę drukowaną jako pliki.svg, klikając „Eksportuj do płytki drukowanej” na dole. Kliknij małą strzałkę na przycisku Eksportuj i wybierz „Wytrawiany (SVG)”.

Otrzymasz kilka svg wyeksportowanych do wybranego katalogu, ale użyjemy tylko dwóch z nich:

- *nazwa twojego pliku*_etch_copper_bottom_mirror.svg

- *nazwa twojego pliku*_etch_mask_bottom_mirror.svg

Wszystkie inne pliki można usunąć.

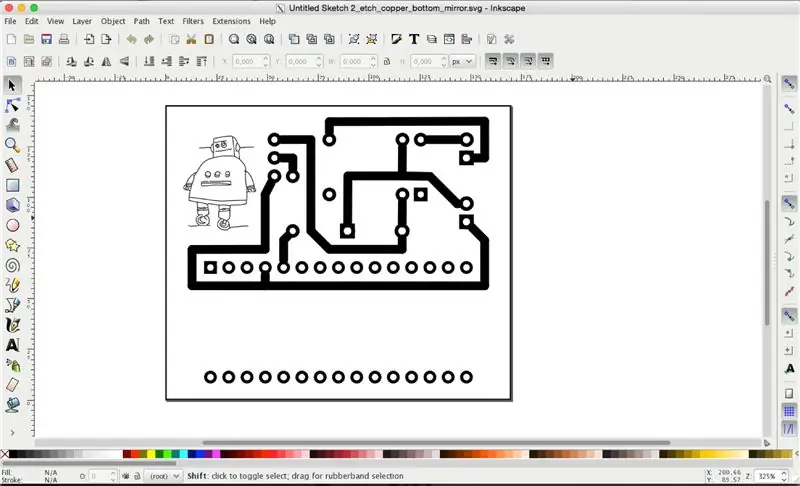

Krok 8: Inkscape

Otwórz *yourfilename*_etch_copper_bottom_mirror.svg w Inkscape, zaznacz wszystko i wielokrotnie naciskaj ctrl+shift+g, aż wszystko zostanie rozgrupowane.

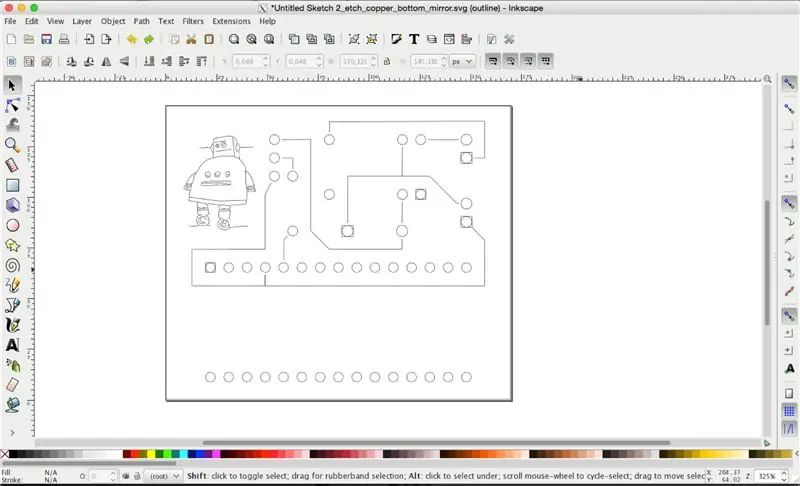

Wybierz widok -> tryb wyświetlania -> zarys. Zobaczysz teraz tylko wektory bez wypełnienia lub obrysu.

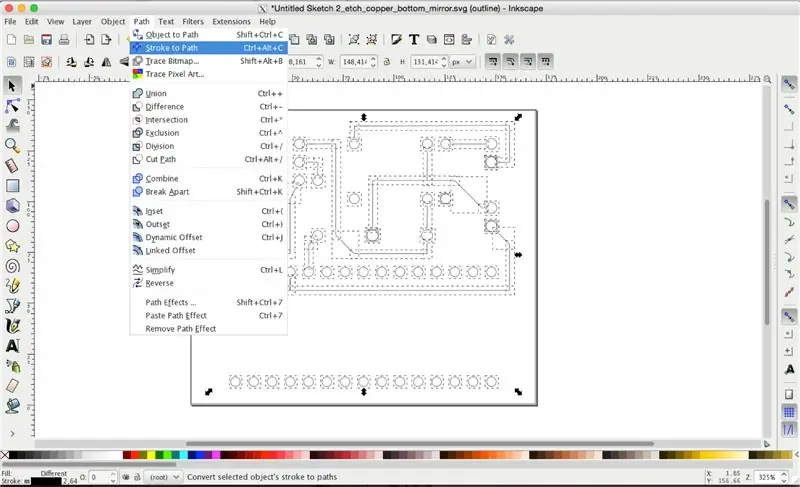

Wybierz wszystkie ślady i przejdź do Ścieżka -> Obrysuj do ścieżki.

Zaznacz wszystkie ślady i przejdź do Ścieżka -> Unia.

Zapisać.

Plik jest teraz gotowy do CAM!

Drugi plik.svg, który wyeksportowaliśmy z fritzowania, nie musi być przetwarzany w Inkscape.

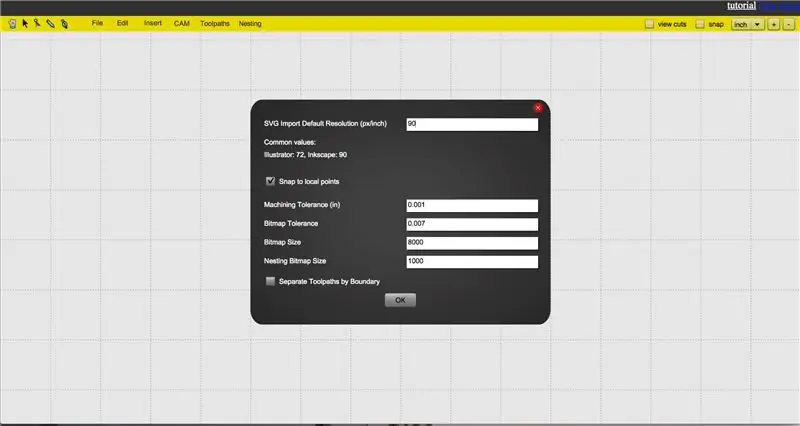

Krok 9: Makercam

Otwórz przeglądarkę i przejdź do makercam.com.

Przejdź do Edycja -> Edytuj preferencje i zmień domyślną rozdzielczość importu SVG na 90 ppi.

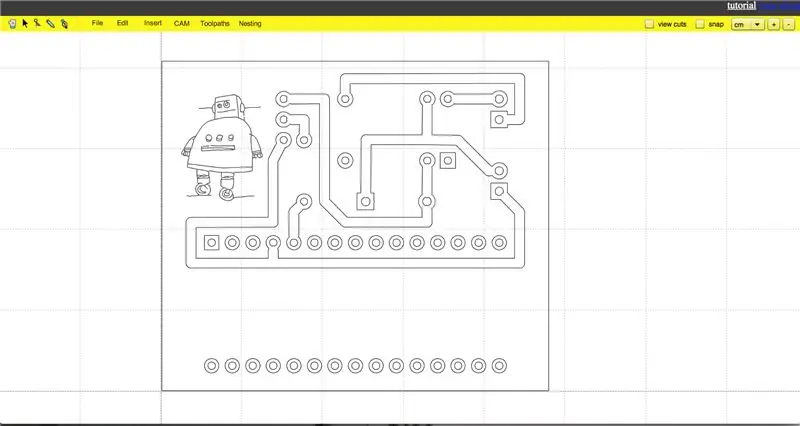

Przejdź do Plik -> Otwórz plik SVG, przejdź do swojego katalogu i wybierz plik "*nazwa_pliku*_etch_miedź_dół_mirror.svg".

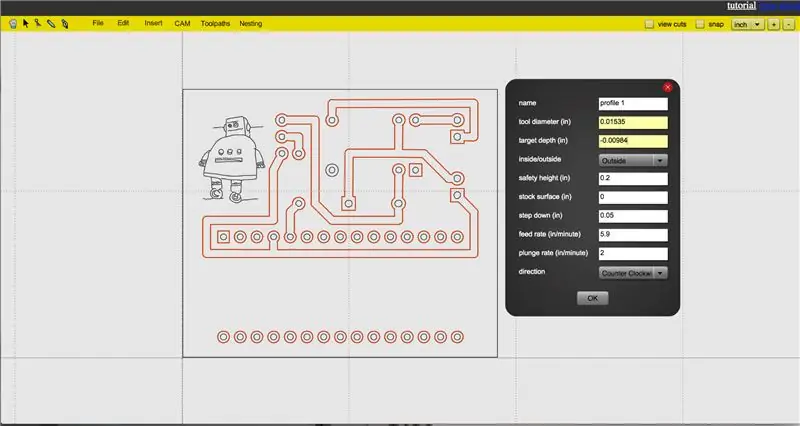

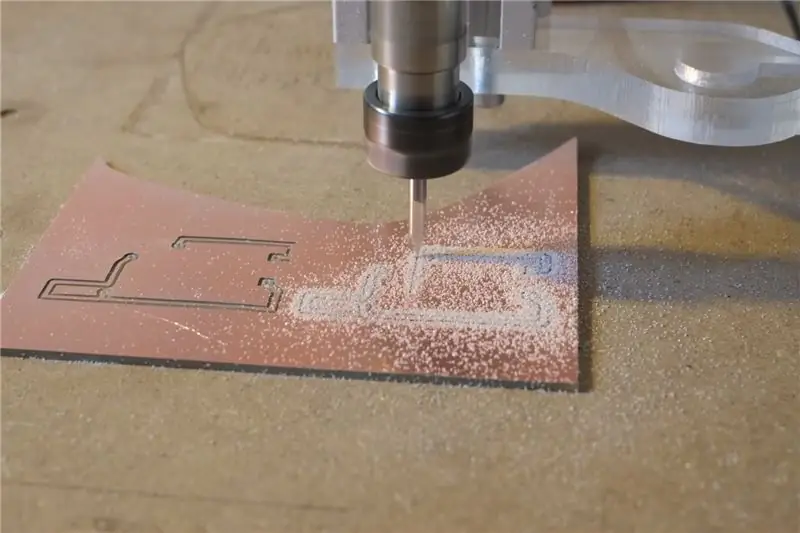

Krok 10: Frezowanie izolacyjne

Zaznacz wszystkie swoje ślady (ale nie wewnętrzne okręgi szpilek) i przejdź do CAM -> Operacje profilu.

Jeśli twój CNC jest oparty na GRBL, możesz chcieć wykonać wszystkie CAM w makercam w jednostkach imperialnych (patrz tutaj, aby uzyskać więcej informacji). Musisz więc przekonwertować wszystkie swoje milimetry na cale przed ich wpisaniem.

Jeśli używasz frezu V-Bit 45° z końcówką 0,2 mm do procesu frezowania izolacji i zanurzasz 0,25 mm w materiale, efektywna średnica narzędzia na powierzchni płyty platerowanej miedzią wynosi 0,39 mm. To konwertuje do 0, 015354331 cali, Yayy!

Jak już powiedziano, chcemy wejść na deskę na głębokość 0,25 mm, więc jako głębokość docelową wpisujemy -0,0098425197 cali. Wartość step-down powinna być większa niż ta, aby nóż przechodził w jednym przejściu.

Zauważyłem, że prędkość posuwu 150 mm/min i prędkość zagłębiania 50 mm/min działają dobrze na mojej maszynie.

Kliknij OK.

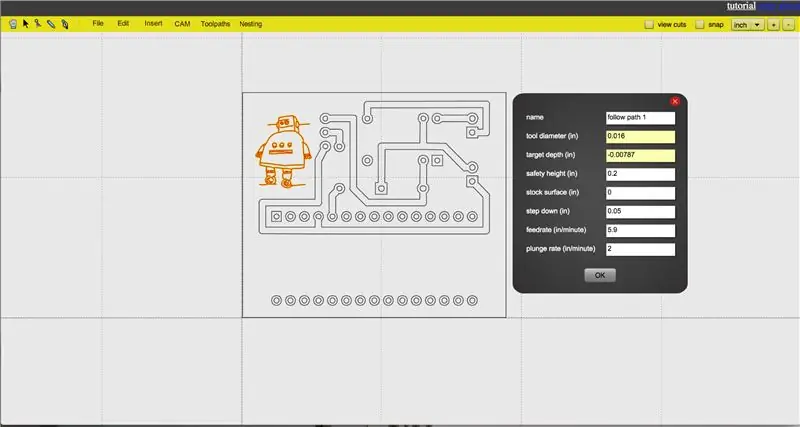

Krok 11: Logo

Wybierz logo/tekst i przejdź do CAM -> podążaj za ścieżką.

Aby uzyskać więcej szczegółów w logo, użyłem V-bita 20° 0,2 mm. Ponieważ w tej operacji środek frezu podąża za ścieżką (w przeciwieństwie do operacji profilu, w której „krawędź” frezu podąża ścieżką), nie ma znaczenia, co wpisujesz, jeśli chodzi o średnicę narzędzia.

Głębokość docelowa to tym razem -0,2 mm (więcej szczegółów).

Wszystkie pozostałe wartości są takie same jak dla frezowania izolacji.

Kliknij OK.

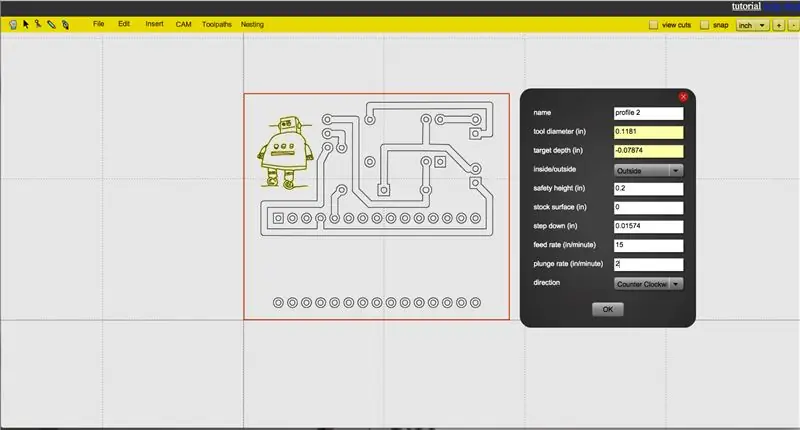

Krok 12: Przepustka konturowa

Teraz chcemy wyciąć naszą płytkę drukowaną z płyty platerowanej miedzią.

Wybierz kontur zewnętrzny i wpisz wymagane wartości.

Użyłem wiertła 4-ostrzowego 3mm z posuwem około 400mm/min i wgłębieniem 50mm/min. Krok w dół wynosił 0,4 mm.

Kliknij OK.

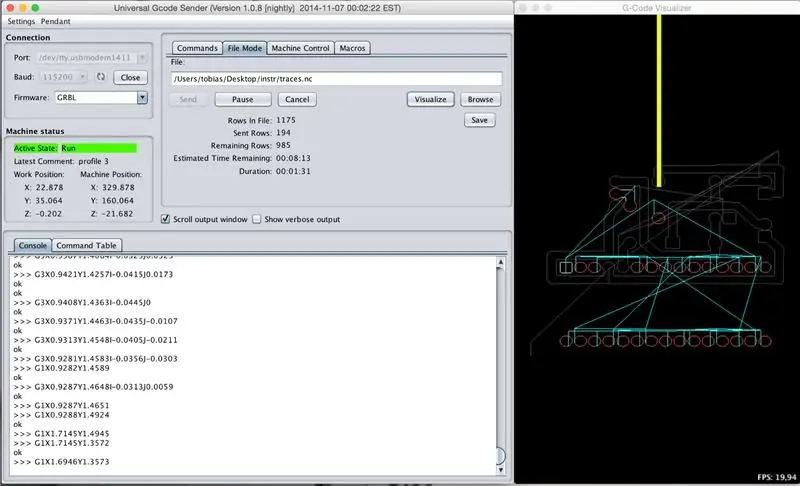

Przejdź do CAM -> oblicz wszystko.

Przejdź do CAM -> eksportuj gcode.

Eksportuj każdą operację w jednym pliku. Ponieważ każda operacja wymaga innego narzędzia, najlepiej jest nazwać pliki po tym narzędziu.

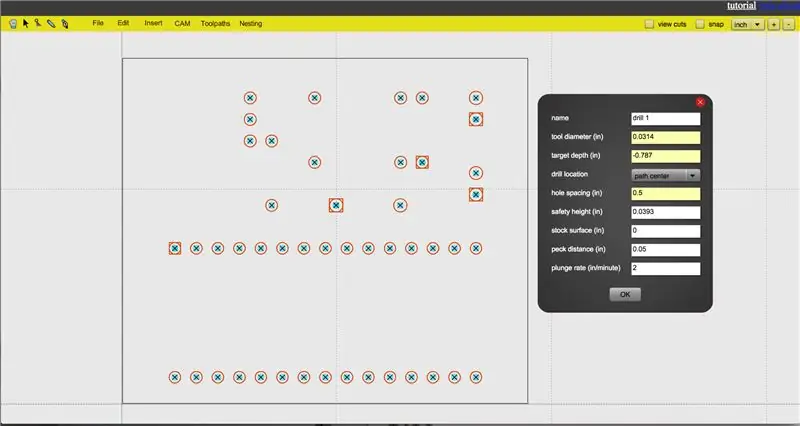

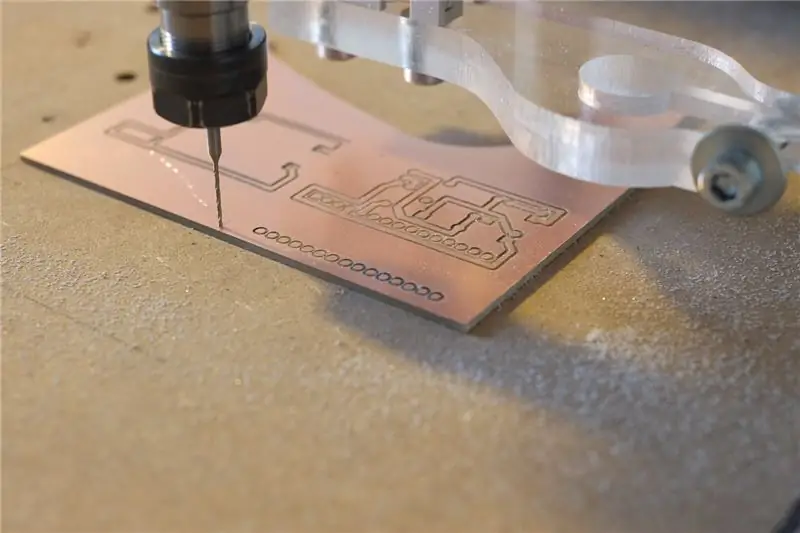

Krok 13: Wiercenie

Odśwież stronę, aby rozpocząć „nowy projekt”.

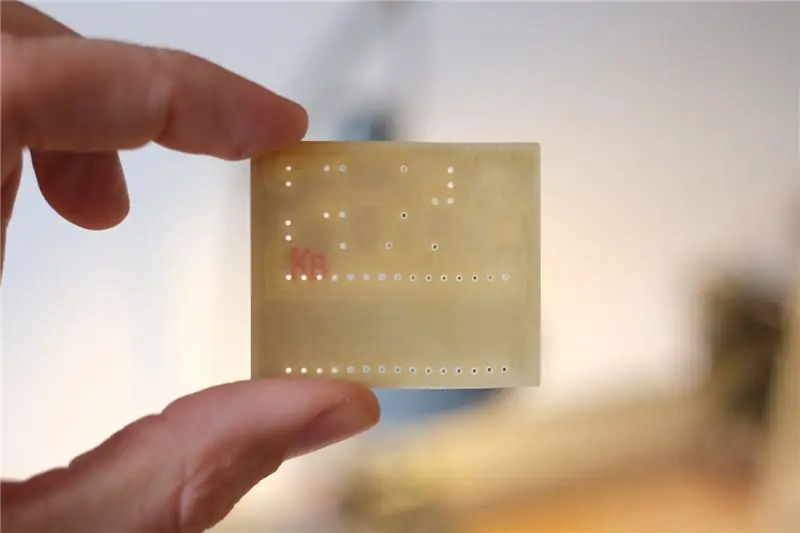

Otwórz plik „*nazwa_pliku*_etch_mask_bottom_mirror.svg”. Nie zapomnij zmienić skalowania SVG na 90 ppi, zanim to zrobisz!

Wybierz wszystkie otwory.

Przejdź do CAM -> operacja wiercenia.

Użyłem wiertła 0,8 mm. Moja deska miała grubość 1,5 mm, więc dla czystego otworu użyłem -2 mm dla docelowej głębokości. Odległość dziobania powinna być większa niż ta wartość, aby wiertło mogło przejść w jednym przejściu. Użyłem prędkości zanurzenia około 50 mm/min.

Kliknij OK, a wszystkie otwory zostaną automatycznie wykryte.

Przejdź do CAM -> oblicz wszystko.

Wyeksportuj swój gcode.

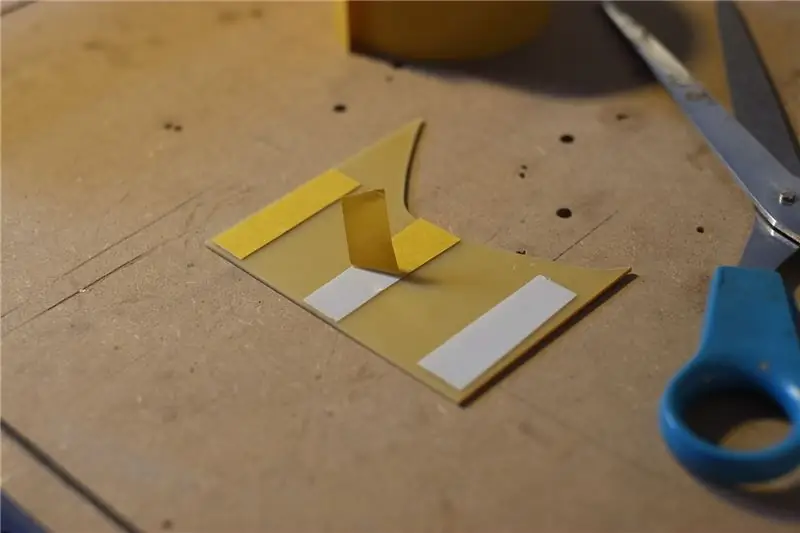

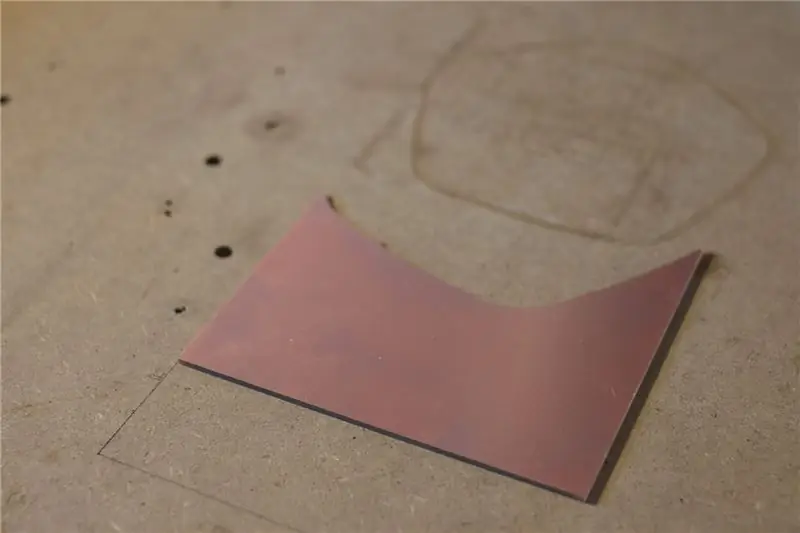

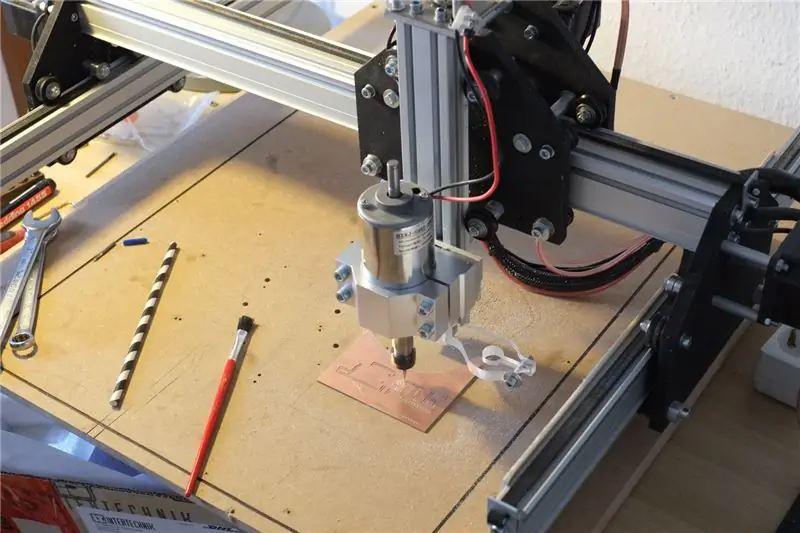

Krok 14: Przygotowanie maszyny

Użyj kilku pasków taśmy dwustronnej, aby przykleić miedzianą płytę platerowaną do płyty spoilacyjnej maszyny.

Upewnij się, że ta część spoilboardu jest całkowicie wypoziomowana, na przykład możesz ją wypoziomować frezując w nią kieszeń (wystarczy, że ma głębokość 0,5 mm).

Lub użyj autopoziomera. Dla użytkowników GRBL można to zrobić za pomocą chilipeppr.

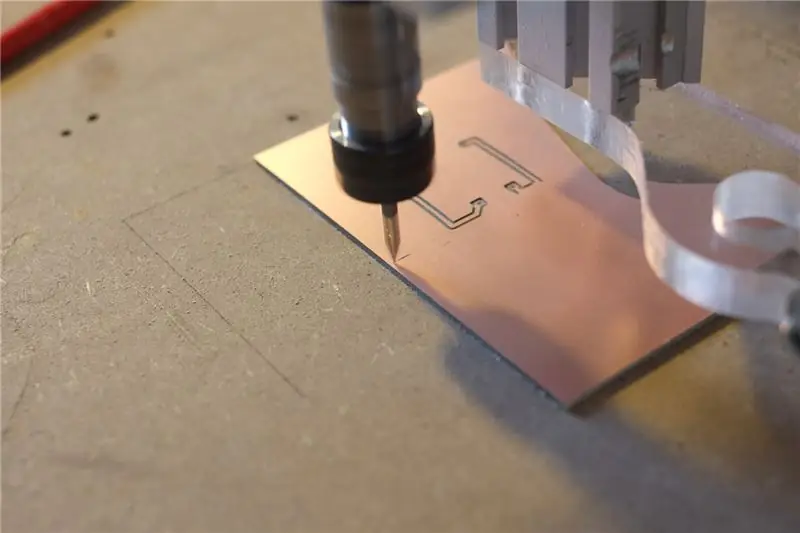

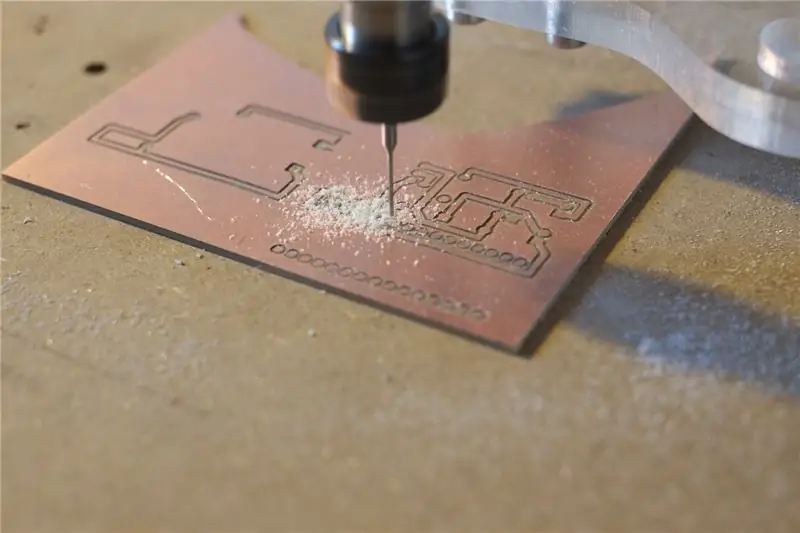

Krok 15: Rozpocznij frezowanie…

Załaduj V-Bit 45°

Zerowa lokalizacja plików gcode znajduje się w lewym dolnym rogu i na górze powierzchni magazynowej.

Nawiguj więc maszyną w pobliżu lewego dolnego rogu materiału i opuść wrzeciono tak, aby końcówka wiertła ledwo dotykała powierzchni. Ustaw to jako swoją lokalizację zerową i rozpocznij frezowanie izolacji.

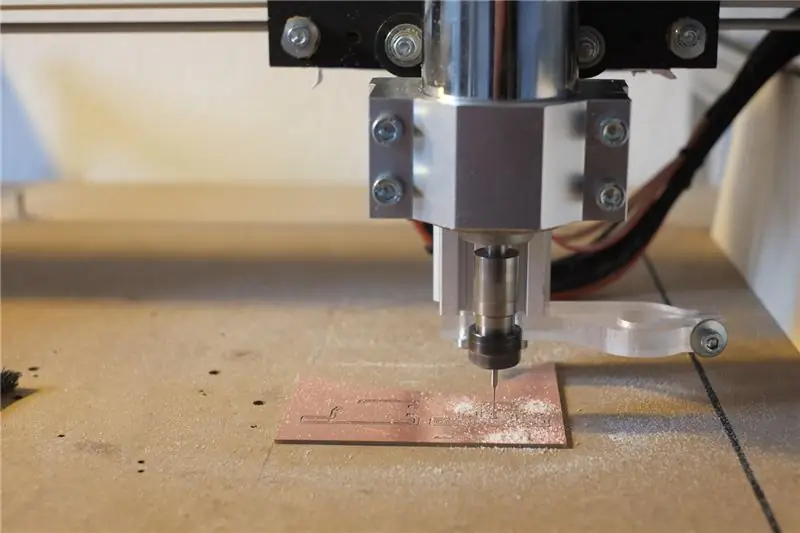

Krok 16: …wiercenie…

Zmień narzędzie na wiertło 0,8 mm i ustaw nowe zero Z, gdy końcówka dotyka powierzchni. Zacznij wiercić otwory.

Krok 17: …grawerowanie

Zmień narzędzie na 20° V-Bit i rozpocznij operację śledzenia ścieżki w celu grawerowania logo/tekstu.

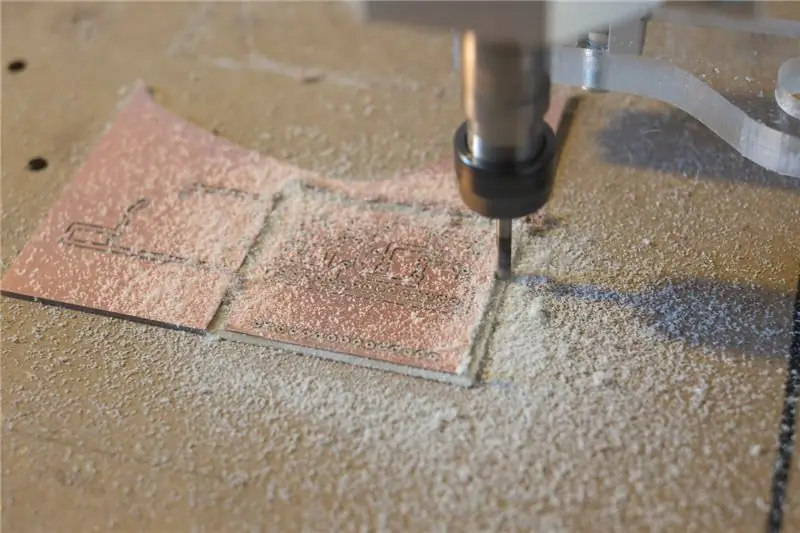

Krok 18: Wytnij

Ostatnim krokiem jest wycięcie PCB z materiału podstawowego.

W tym celu użyj frezu palcowego 3 mm i drugiej operacji profilu.

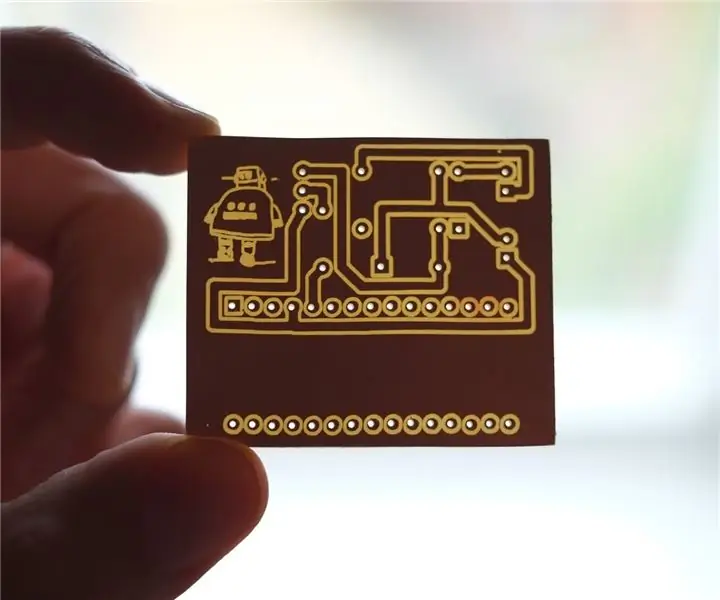

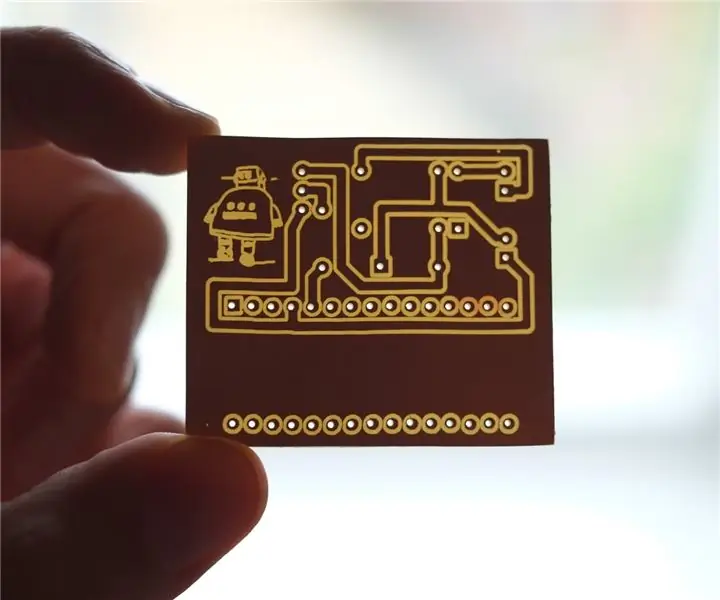

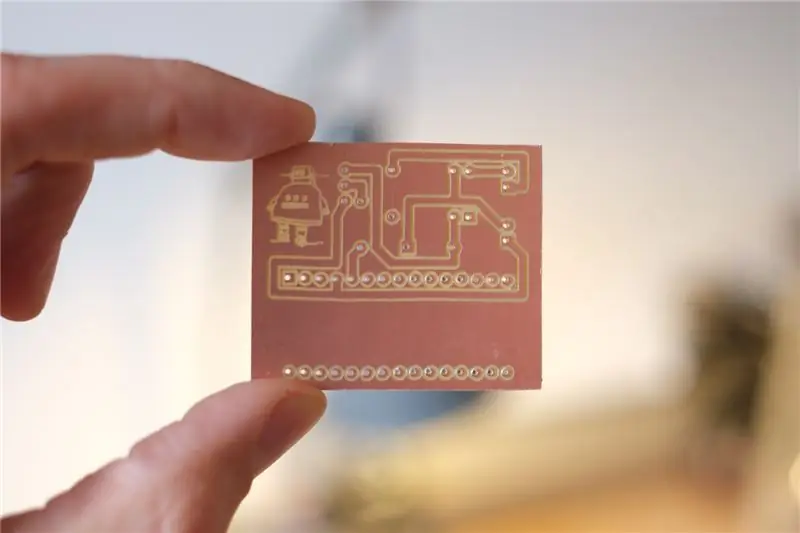

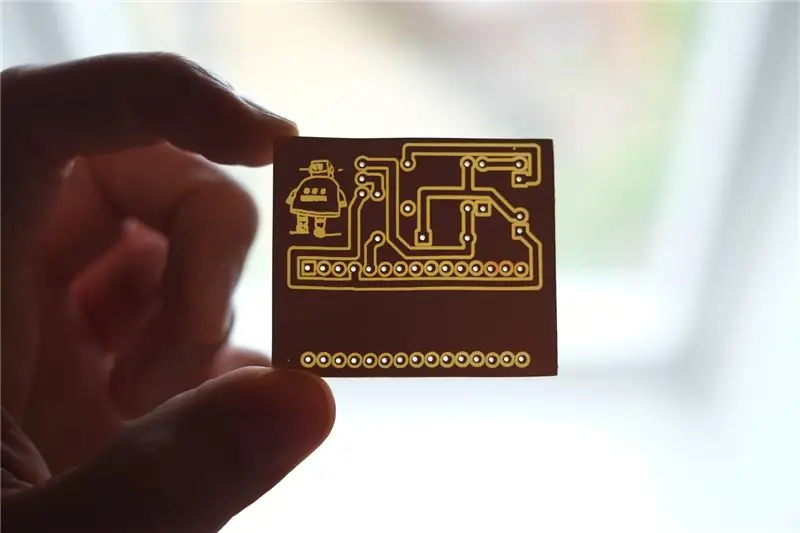

Krok 19: Sukces

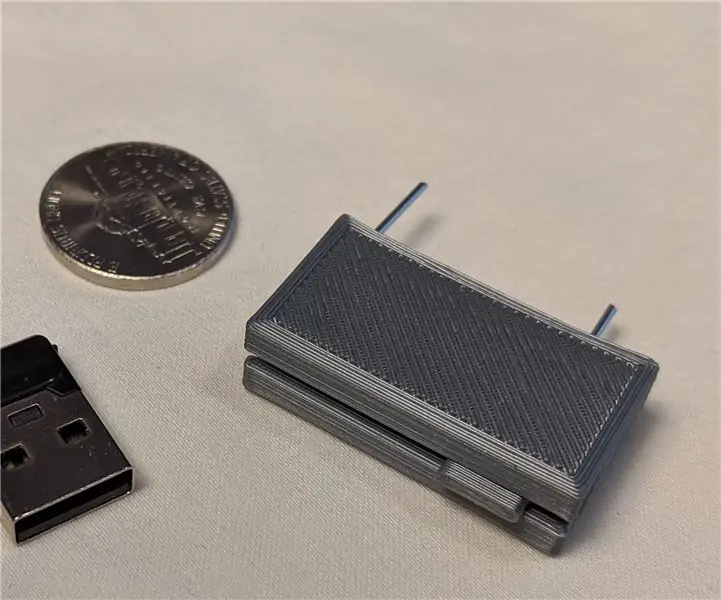

Proszę bardzo z nową płytką PCB domowej roboty!

Jeśli jesteś szybki (a Twój projekt nie jest zbyt skomplikowany) możesz przejść od pomysłu do produktu w mniej niż 1h.

Mam nadzieję, że ten samouczek pomoże ci w twoich projektach i jeśli chcesz, możesz zagłosować na mnie na górze tej strony lub tutaj. Dziękuję Ci!

II Nagroda w Umyśle za Design

Zalecana:

Oparty na LoRa system monitoringu wizualnego dla rolnictwa Iot - Projektowanie aplikacji frontowej przy użyciu Firebase i Angular: 10 kroków

Oparty na LoRa system monitoringu wizualnego dla rolnictwa Iot | Projektowanie aplikacji fronted przy użyciu Firebase i Angular: W poprzednim rozdziale mówiliśmy o tym, jak czujniki współpracują z modułem loRa w celu zapełnienia bazy danych Firebase Realtime i widzieliśmy bardzo wysoki diagram, jak działa cały nasz projekt. W tym rozdziale porozmawiamy o tym, jak możemy

Elektryczny przełącznik suwakowy z nadrukiem 3D (przy użyciu tylko spinacza): 7 kroków (ze zdjęciami)

Elektryczny przełącznik suwakowy drukowany w 3D (używając tylko spinacza): Przez lata parałem się okablowaniem moich własnych małych projektów elektrycznych, głównie w postaci spinaczy do papieru, folii aluminiowej i tektury sklejonej gorącym klejem. Niedawno kupiłem drukarkę 3D (Creality Ender 3) i zacząłem szukać f

(Ascensor) Model windy przy użyciu Arduino, App Inventor i innego bezpłatnego oprogramowania: 7 kroków

(Ascensor) Model windy przy użyciu Arduino, App Inventor i innego bezpłatnego oprogramowania: ESPConstrucción, paso a paso, de un ascensor a escala usando arduino (como controlador del motor y entradas y salidas por bluetooth), wynalazca aplikacji (dla projektowania panelu aplikacji de control del ascensor) y freeCAD y LibreCAD para diseño.Abajo

Neopixel Ws2812 Rainbow LED Glow z M5stick-C - Uruchamianie Rainbow na Neopixel Ws2812 przy użyciu M5stack M5stick C przy użyciu Arduino IDE: 5 kroków

Neopixel Ws2812 Rainbow LED Glow z M5stick-C | Uruchamianie Rainbow na Neopixel Ws2812 Używając M5stack M5stick C Używając Arduino IDE: Cześć chłopaki, w tej instrukcji dowiemy się, jak używać neopikselowych ws2812 LED lub taśmy LED lub matrycy LED lub pierścienia LED z płytką rozwojową m5stack m5stick-C z Arduino IDE i zrobimy wzór tęczy z nim

Projektowanie PCB migających diod LED przy użyciu układu 555 IC: 7 kroków (ze zdjęciami)

Projektowanie PCB migających diod LED przy użyciu układu 555 IC: HELLO W tym instruktażowym właśnie podałem obwód migającej diody LED i układ PCB, jeśli masz jakiekolwiek wątpliwości co do jakichkolwiek kroków, po prostu przejdź przez mój poprzedni instruktażowy projekt PCB z prostymi i łatwymi krokami lub przejrzyj wideo dołączone do to