Spisu treści:

- Krok 1: Przygotowanie płytki drukowanej

- Krok 2: Wklejanie chipa

- Krok 3: Połączenia uziemienia

- Krok 4: Wiercenie otworów

- Krok 5: Lutowanie przewodów uziemiających

- Krok 6: Przygotowanie cewki indukcyjnej

- Krok 7: Induktor

- Krok 8: Otwór na cewkę indukcyjną

- Krok 9: Induktor na miejscu

- Krok 10: Filtr wejściowy

- Krok 11: Złącze wyjściowe i kondensator

- Krok 12: Oporniki sprzężenia zwrotnego

- Krok 13: Rezystory na miejscu

- Krok 14: Nisza również na kondensator

- Krok 15: Wykop kondensatora

- Krok 16: Gotowa deska

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:33.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

By neelandanit2n.netObserwuj Więcej autora:

O: Jestem Chandra Sekhar i mieszkam w Indiach. Interesuję się elektroniką i budowaniem małych jednorazowych obwodów wokół maleńkich chipów (typu elektronicznego). Więcej o neelandan »

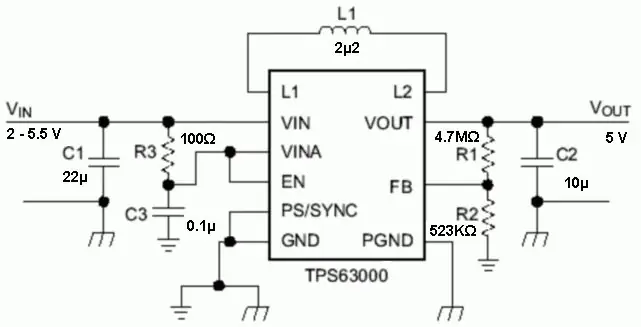

Jest to stabilizowany zasilacz przeznaczony do współpracy z koncentratorem USB zasilanym z magistrali w celu dostarczenia stabilizowanego zasilania +5 V do podłączonych do niego urządzeń.

Ze względu na rezystancję kabla połączeniowego i rezystancje wprowadzone do wykrywania prądu w celu zabezpieczenia nadprądowego, napięcie na piaście może wynosić od +4,5 V (obciążone) do +5,5 V. Obwód ten zapewni stabilizowane napięcie +5 V w w obu przypadkach, tj. jest to konstrukcja buck/boost, wykorzystująca chip regulatora trybu przełączania TPS63000 wyprodukowany przez Texas Instruments. Może dostarczać +5 V przy 500 mA z napięcia wejściowego tak niskiego jak 2 V, dzięki czemu można dodać akumulator i jego (zasilana przez USB) ładowarkę, aby przekształcić go w UPS USB dla koncentratora USB.

Krok 1: Przygotowanie płytki drukowanej

Zdecydowałem się zrobić układ oparty na płaszczyźnie ziemi. Układ ma dziesięć pól lutowniczych i podkładkę termiczną do lutowania, a to była inna metoda, którą można wypróbować w przypadku tego typu bezołowiowych pakietów.

Skrawek jednostronnego papieru pokrytego fenolową miedzią został przycięty do odpowiedniego rozmiaru, a kontur chipa narysowany na jego niepowlekanej stronie. Następnie małym śrubokrętem zaostrzonym w dłuto usunięto materiał, tworząc wnękę na chip.

Krok 2: Wklejanie chipa

Chip jest następnie wklejany w tak wykopaną przestrzeń.

Jest to, ściśle rzecz biorąc, niepotrzebne, ale podobało mi się wyżłobienie materiału PCB i fajnie było dodać do obwodu trochę trzech wymiarów.

Krok 3: Połączenia uziemienia

Teraz, gdy chip jest już mocno osadzony w płytce, nadszedł czas, aby zaplanować podłączenie przewodów uziemiających.

Ponieważ druga strona jest nieprzerwaną płaszczyzną uziemienia, jest to łatwe: wystarczy wywiercić otwory i przylutować drut.

Krok 4: Wiercenie otworów

Patrząc na schemat, trzy pady IC muszą być połączone z masą. W odpowiednich miejscach wierci się więc trzy otwory.

Krok 5: Lutowanie przewodów uziemiających

Trzy przewody są najpierw lutowane po stronie miedzi, a następnie wyginane nad układem scalonym, przycinane na wymiar i lutowane do padów i centralnej podkładki termicznej.

Krok 6: Przygotowanie cewki indukcyjnej

Formowany induktor 2,2 mikrohenry ogrzewano w płomieniu, usunięto jego obudowę i policzono zwoje (było ich 12). Następnie nawinięto go świeżym drutem na goły rdzeń ferrytowy.

Postanowiłem wbić cewkę indukcyjną (dla ochrony), więc jej kształt został zaznaczony na płytce. Wszystko to jest oczywiście naprawdę niepotrzebne.

Krok 7: Induktor

To kolejny widok przygotowanego induktora.

Krok 8: Otwór na cewkę indukcyjną

Wykułem fajny otwór, w którym może usiąść cewka indukcyjna.

Krok 9: Induktor na miejscu

Tak wygląda cewka indukcyjna po zamontowaniu na swoim miejscu.

Krok 10: Filtr wejściowy

Zasilanie sekcji analogowej układu musi być filtrowane przez rezystor szeregowy i kondensator do masy. Te elementy zostały zamontowane na swoim miejscu. Folię miedzianą z innej złomowanej płyty podniesiono, przycięto do kształtu i przyklejono w miejscu, aby połączyć elementy.

To sprawia, że układ staje się dwustronną tablicą - w pewnym sensie.

Krok 11: Złącze wyjściowe i kondensator

Para pinów ze starej płyty głównej została wciśnięta do użytku dla regulowanego wyjścia 5 woltów. Przylutowano do niego tantalowy kondensator 10 mikrofaradów do montażu powierzchniowego.

Wszystkie oporniki i kondensatory zostały uratowane z porzuconych dysków twardych.

Krok 12: Oporniki sprzężenia zwrotnego

Wejście sprzężenia zwrotnego TPS63000 musi być zasilane napięciem 500 miliwoltów z wyjścia. Przy znamionowej mocy wyjściowej 5 woltów oznacza to podział dziesięciu lub dwóch rezystorów, jeden dziewięć razy drugi.

Przeszukanie wszystkich moich płyt do montażu powierzchniowego (w mojej skrzynce na śmieci) wyrzuciło parę, którą widzisz na rysunku. Połączono je ze sobą, jak pokazano, a następnie podłączono do akumulatora, a mój zaufany multimetr sprawdził, czy współczynnik podziału rzeczywiście wynosił dziesięć. Jeśli jesteś zdezorientowany, po lewej stronie jest rezystor 523K, tj. 5, 2 i 3, a następnie trzy zera w omach. Po prawej stronie znajduje się opornik 4,7 megaomów, tj. 4 i 7, a następnie pięć zer w omach. 47 podzielone przez dziewięć to około 5,23.

Krok 13: Rezystory na miejscu

Rezystory zostały wlutowane na miejsce, jednak ze względu na ograniczoną przestrzeń musiały być przyklejone pionowo do kondensatora wyjściowego.

Całość skleja się dzięki obfitym aplikacjom superglue - w przeciwnym razie spoiny lutownicze mogą się rozpaść za każdym razem, gdy deska spadnie ze stołu. Teraz pozostaje tylko cewka indukcyjna i kondensator wejściowy.

Krok 14: Nisza również na kondensator

Postanowiłem wyciąć płytkę na kondensator wejściowy i użyć pinów lutowniczych do połączenia wejściowego.

Na płytce zaznaczono kontur kondensatora do wycięcia.

Krok 15: Wykop kondensatora

Rów kondensator jest gotowy do użycia.

Krok 16: Gotowa deska

Płyta jest gotowa, wszystkie elementy są na swoim miejscu.

Został przetestowany. Najpierw z dwoma raczej słabymi ogniwami penlight - nie ufałem tak bardzo swojemu dziełu - a moc wyjściowa wynosiła 5,04 wolta Podekscytowany sukcesem, wypróbowałem go z trzema dobrymi ogniwami - napięcie wejściowe 4,5 wolta - a wyjście nadal wynosiło 5,04 wolta Następnie spróbowałem napięcia z portu USB mojego komputera - około 5 woltów, chociaż może przeskakiwać na dwóch niższych cyfrach - i nadal moc wyjściowa utrzymywała się na stałym poziomie 5,04 wolta. Wydawałoby się więc, że to działa, przynajmniej podczas wstępnych testów. Zgodnie z arkuszem danych rozpocznie się od 1,9 wolta i przyjmie maksymalnie 5,5 wolta, a napięcie wyjściowe będzie utrzymywane na stałym poziomie. Jest to konwerter buck-boost, co oznacza, że może akceptować napięcia wejściowe powyżej i poniżej napięcia wyjściowego, automatycznie przełączając się między trybami w celu utrzymania stałego napięcia. Może być zasilany z ogniwa wielokrotnego ładowania, aby utrzymać napięcie zasilania USB, nawet gdy kabel jest odłączony od komputera - jeśli to jest dobre.

Zalecana:

Zamiana żarówki 230V AC na zasilanie USB!: 6 kroków (ze zdjęciami)

Konwersja żarówki 230 V AC na zasilanie USB!: Na eBayu natknąłem się na te ładne żarówki z efektem płomienia, które migoczą i mają wbudowaną subtelną animację. Zwykle są zasilane z wejścia sieciowego 85-265 V AC, ale do zastosowań przenośnych, takich jak fałszywa płonąca pochodnia lub latarnia to nie jest idealne.Modyfikuję

Zasilanie awaryjne dla prawidłowego wyłączenia: 5 kroków

Zasilanie rezerwowe dla prawidłowego wyłączenia: Zasilanie rezerwowe to obwód, który dostarcza energię do urządzeń w przypadku awarii głównego źródła zasilania. W takim przypadku ten zapasowy zasilacz ma dostarczać energię tylko przez kilka sekund, aby urządzenie mogło wykonać procedurę wyłączania.T

Tworzenie koncentratora USB ze starej klawiatury? ♻: 3 kroki (ze zdjęciami)

Tworzenie koncentratora USB ze starej klawiatury ?♻: As-Salaamu-Alaikum! Mam starą klawiaturę, która nie była używana, a jej klawisze były trochę wadliwe. Postanowiłem więc zrobić z niej coś dobrego. Wziąłem jej płytkę drukowaną i przekształciłem ją w „hub USB”. To było łatwe

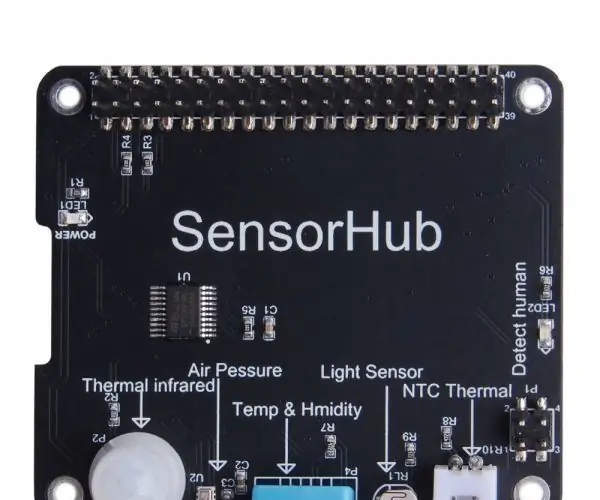

Seria Docker Pi z płytą koncentratora czujników Informacje o IOT: 13 kroków

Seria Docker Pi płyty Sensor Hub Board O IOT: Witam wszystkich. W dzisiejszych czasach prawie wszystko jest związane z IOT. Bez wątpienia nasza płyta serii DockerPi obsługuje również IOT. Dzisiaj chcę przedstawić serię DockerPi SensorHub, jak ubiegać się o IOT do Ciebie. Uruchamiam ten element, który opiera się na

Naprawa uszkodzonego koncentratora USB, brak ładowania baterii: 4 kroki

Naprawa uszkodzonego koncentratora USB, brak ładowania baterii: nie nienawidzisz tego, gdy bateria w telefonie komórkowym rozładowuje się i nie możesz uruchomić telefonu, aby wykonać kopię zapasową, aby wykonywać połączenia, wysyłać SMS-y lub uzyskiwać dostęp do kontaktów w telefonie, dopóki nie uzyskać zamienny koncentrator USB. Aby uruchomić telefon lub naładować