Spisu treści:

- Krok 1: Wymagane materiały

- Krok 2: Przygotowanie grafiki PCB

- Krok 3: Cięcie i przygotowanie PCB do ekspozycji

- Krok 4: Ekspozycja na promieniowanie UV

- Krok 5: Przygotowanie roztworów do wywoływania i wytrawiania

- Krok 6: Opracowanie i wytrawienie PCB

- Krok 7: Wiercenie

- Krok 8: Przylutowanie komponentów do płyty

- Krok 9: Przygotowanie do testowania i ukończenia

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:33.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

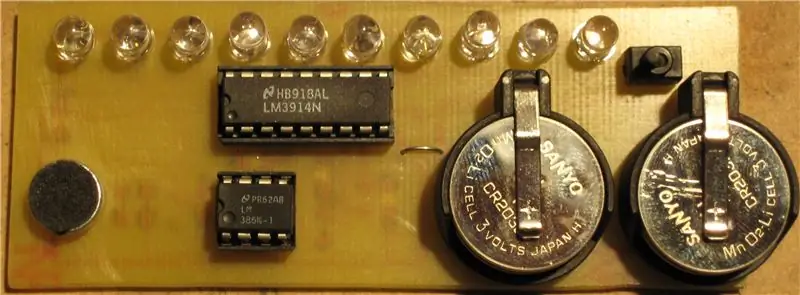

Poniżej znajdują się instrukcje budowy przenośnego miernika VU zasilanego bateryjnie, a także szczegółowe instrukcje budowy płytki drukowanej potrzebnej do wykonania tego projektu. Został zaprojektowany do oświetlania od 0-10 diod LED w zależności od poziomu dźwięku otoczenia. Zaprojektowałem go tak, aby można go było przymocować do opaski, ubrania lub naszyjnika, jeśli projekt jest nieco zmniejszony. Jego przeznaczeniem jest noszenie w klubie nocnym lub podobnym miejscu, w którym gra muzyka, jako animowana alternatywa dla świecącej pałeczki. Może być jednak używany do różnych alternatywnych celów.

Krok 1: Wymagane materiały

Do tego projektu potrzebne będą następujące materiały:

1. 1 LM3916 IC 2. 1 LM386 IC 3. 10 diod LED 4. 1 Reaktywna płytka PCB UV 5. 1 18-pinowe gniazdo IC 6. 1 8-pinowe gniazdo IC 7. Różne rezystory SMT 8. 1 Narzędzie Dremel 9. 1 Ekspozycja UV pudełko 10. Chemikalia wywołujące 11. Wytrawiacz (używam chlorku żelaza) 12. 1 Drobny lut lutowniczy 13. Drobny lut zawierający srebro 14. 4 3 V baterie pastylkowe 15. 2 Gniazda na 2 baterie pastylkowe każda 16. 1 przełącznik 17. 1 mikrofon elektretowy 18,3 kondensatory 1 uf SMT 19. Alkohol denaturowany lub izopropylowy Niektóre z tych komponentów można kupić w firmie Radioshack, ale najlepiej kupić je w DigiKey.com lub w firmie Frys Electronics lub w innym odpowiedniku lokalny sprzedawca części elektronicznych.

Krok 2: Przygotowanie grafiki PCB

Okładkę PCB stworzyłem w programie o nazwie ExpressPCB, który jest dostępny do bezpłatnego pobrania i jest zaskakująco funkcjonalny. Powstała grafika jest przedstawiona na tej stronie. Następnie wydrukowałem okładkę PCB na folii. Podczas drukowania górnej miedzianej warstwy PCB w ExpressPCB, żółte kontury komponentów nie są drukowane, drukowane są tylko czerwone ślady. Następnie wycinam wydrukowaną część grafiki. To określi rozmiar i kształt PCB. Trzecie zdjęcie to zrzut ekranu ExpressPCB pokazujący etykiety dla wszystkich komponentów.

Krok 3: Cięcie i przygotowanie PCB do ekspozycji

Do wykonania PCB wykorzystuję metodę naświetlania UV, która jest tylko nieco trudniejsza i znacznie bardziej precyzyjna niż metoda transferu tonera. Na początek przyciąłem płytkę PCB tak, aby miała ten sam rozmiar, co kontur dodatniej płytki PCB. Najpierw narysowałem prostokąt o takich samych wymiarach jak PCB na warstwie ochronnej płyty z włókna szklanego pokrytej miedzią UV, a następnie wyciąłem go za pomocą narzędzia Dremel wyposażonego w tarczę diamentową. Upewnij się, że po wyjęciu deski z opakowania ochronnego nie będzie ona wystawiona na działanie promieniowania UV. Kiedy pracuję z płytkami PCB reagującymi na promieniowanie UV, garaż oświetlam jedną żarówką. Zarówno lampy fluorescencyjne, jak i halogenowe emitują wystarczająco dużo światła UV, aby odsłonić płytkę przez ochronną warstwę plastiku. Dodatkowo upewnij się, że nosisz odpowiednią odzież ochronną podczas cięcia włókna szklanego.

Krok 4: Ekspozycja na promieniowanie UV

Teraz, gdy masz już przyciętą płytkę drukowaną wrażliwą na promieniowanie UV i pozytywną płytkę PCB na wymiar, jesteś gotowy, aby odsłonić płytkę. Usuń warstwę ochronną z płytki drukowanej tuż przed umieszczeniem na niej pozytywu, w przeciwnym razie cząsteczki kurzu przyczepią się do płytki, co uszkodzi ostateczną płytkę drukowaną. Zrobiłem pudełko do naświetlania UV, kupując zwykłe światło ultrafioletowe i przyczepiając je do wewnętrznej strony górnej części dużego plastikowego pudełka. Jak dotąd działało to bezbłędnie i jest znacznie tańsze niż zakup gotowego systemu naświetlania UV. Aby odsłonić PCB, najpierw usuń warstwę ochronną, umieść pozytywową przezroczystość na górze płytki i umieść ją w pudełku naświetlania UV. Zalecany czas ekspozycji wynosi 10-11 minut.

Krok 5: Przygotowanie roztworów do wywoływania i wytrawiania

Teraz musisz użyć trochę chemii. Po odsłonięciu PCB wyłącz światło UV i przygotuj trzy potrzebne chemikalia. Wymieszaj środek wywołujący z ilością wody zaleconą na butelce i umieść w plastikowym pojemniku wystarczająco dużym, aby płasko ułożyć płytkę PCB. Następnie napełnij wodą podobnej wielkości, a drugi identyczny pojemnik napełnij chlorkiem żelaza lub podobnym wytrawiaczem do miedzi. Upewnij się, że pojemnik, w którym umieszczasz wytrawiacz, jest wykonany z tworzywa sztucznego, a wytrawiacze miedzi, a zwłaszcza chlorek żelaza, lubią przeżerać każdy metal, z którym się stykają. Na głównym rysunku pokazanym poniżej niebieski płyn to środek wywołujący (zaczął być przejrzysty), pomarańczowy płyn to etap płukania, a bardzo ciemnobrązowy płyn to chlorek żelaza.

Krok 6: Opracowanie i wytrawienie PCB

Po odsłonięciu płytki wrzuć ją do roztworu deweloperskiego. Upewnij się, że nosisz wodoodporne rękawice odporne na chemikalia, aby chronić ręce. Polecam grube gumowe rękawiczki z długimi rękawami, które można kupić w przeciętnym sklepie spożywczym. Są one lepsze od przeciętnych rękawic lateksowych, ponieważ chronią nadgarstek, są bardziej odporne na rozdarcia i ścieranie oraz mogą być ponownie użyte. Po rozwinięciu płyty do tego stopnia, że widoczne są tylko pożądane ślady jako pozostała ochrona przed wytrawieniem (zielona powłoka na płycie), a otaczający obszar jest odsłonięty miedzią, będziesz chciał spłukać płytę. Jeśli cała ochrona przed wytrawieniem zniknie, prawdopodobnie płytka została odsłonięta, zanim tego chcesz, lub została zbyt długo pozostawiona w roztworze deweloperskim. Jeśli żadna z odporności na trawienie nie zejdzie, prawdopodobnie deska nie została odpowiednio wyeksponowana. Po wypłukaniu deski powinieneś być w stanie zobaczyć pożądane ślady w zielonej masce ochronnej na trawienie, jak pokazano na głównym rysunku tej strony. Deska jest teraz gotowa do wytrawienia. Chlorek żelaza działa szybciej po podgrzaniu i wstrząśnięciu, ale działa dobrze bez żadnego z nich. Wrzuć płytkę do chlorku żelaza, sprawdzając ją co pół godziny lub co godzinę, aż cała odsłonięta miedź zostanie wytrawiona, jak na drugim zdjęciu. Po wytrawieniu deski wyjmij ją z chlorku żelaza i dokładnie wypłucz na etapie płukania. Na koniec usuń maskę do wytrawiania z żądanych śladów za pomocą alkoholu denaturowanego lub izopropylowego. Płytka drukowana jest teraz gotowa do wiercenia.

Krok 7: Wiercenie

Teraz musisz wywiercić otwory w płytce drukowanej na elementy przewlekane. Mój projekt dla tego miernika VU wykorzystuje jak najwięcej komponentów SMT, aby usprawnić płytkę i zminimalizować wiercenie, co uważam za jedną z najbardziej żmudnych części każdej płytki drukowanej. Pamiętaj, aby użyć wiertarki, w przeciwnym razie wiertło prawie na pewno się złamie. Do wykonania otworów użyłem wiertła 3/32 . Wiertło jest wiertłem narzędziowym dremel zakupionym w Home Depot. płytka z wywierconymi wszystkimi otworami z wyjątkiem tych na uchwyty baterii, które wymagają większego otworu, ponieważ przewody są grubsze.

Krok 8: Przylutowanie komponentów do płyty

Zakłada się, że posiadasz średnie umiejętności lutowania, ponieważ nie omówię tutaj ekstremalnych podstaw lutowania przewlekanego, istnieje wiele instrukcji, które obejmują tę umiejętność, będę tylko zagłębiać się w lutowanie SMT lub montaż powierzchniowy, składniki. Aby przylutować elementy SMT, najpierw podgrzej jeden z dwóch padów SMT i stop trochę lutu, aby równomiernie go pokryć, jak pokazano na pierwszym rysunku. Następnie trzymaj ołówek lutowniczy na podkładce z lutem na nim, utrzymując go w stanie płynnym, jednocześnie przytrzymując element na miejscu za pomocą cienkich szczypiec. Następnie wyjmij ołówek lutowniczy, pozwalając lutowi ostygnąć. Na koniec podgrzej drugi pad i roztop tam trochę lutu, zapewniając dobre połączenie mechaniczne i dobre połączenie elektryczne. Optymalny kształt lutu, do którego się wybierasz, jest pokazany na drugim obrazku. Trzecie zdjęcie pokazuje rozmiar użytych komponentów SMT w porównaniu z diodą LED 5 mm. Czwarte zdjęcie pokazuje wszystkie dołączone komponenty SMT, a piąte zdjęcie pokazuje rodzaj użytego lutu. Zalecam stosowanie drobnego lutu srebrno-rdzeniowego, takiego jak ten, który kupiłem od Radioshack. Na koniec przylutuj wszystkie elementy przewlekane.

Krok 9: Przygotowanie do testowania i ukończenia

Włóż cztery baterie (2 na uchwyt), a miernik wysterowania powinien być w pełni sprawny. Włącz go za pomocą przełącznika i powinien teraz reagować na rozmawiające osoby, a także inne dźwięki otoczenia. Zakładając, że działa zgodnie z planem, miernik VU jest teraz gotowy.

Zalecana:

Zasilany bateryjnie czujnik poziomu kolektora wody: 7 kroków (ze zdjęciami)

Zasilany bateryjnie czujnik poziomu kolektora wody: Nasz dom ma zbiornik na wodę zasilany z deszczu padającego na dach i używany do toalety, pralki i podlewania roślin w ogrodzie. Przez ostatnie trzy lata lata były bardzo suche, więc obserwowaliśmy poziom wody w zbiorniku. S

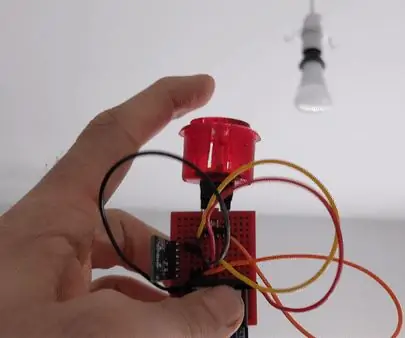

Zasilany bateryjnie inteligentny przycisk Wi-Fi do sterowania światłami HUE: 5 kroków (ze zdjęciami)

Zasilany bateryjnie inteligentny przycisk Wi-Fi do sterowania światłami HUE: Ten projekt pokazuje, jak zbudować zasilany bateryjnie przycisk Wi-Fi IoT w mniej niż 10 minut. Przycisk kontroluje światła HUE nad IFTTT.Dzisiaj możesz budować urządzenia elektroniczne i łączyć je z innymi urządzeniami inteligentnego domu dosłownie w kilka minut. Co to jest

DIY głośnik Bluetooth zasilany bateryjnie // Jak budować - obróbka drewna: 14 kroków (ze zdjęciami)

DIY Zasilany z baterii głośnik Bluetooth // Jak budować - Obróbka drewna: Zbudowałem ten przenośny głośnik typu boombox z akumulatorem, zasilany bateryjnie, używając zestawu głośników Parts Express C-Note oraz płyty wzmacniacza KAB (linki do wszystkich części poniżej). To była moja pierwsza konstrukcja głośnika i jestem szczerze zdumiony, jak niesamowit

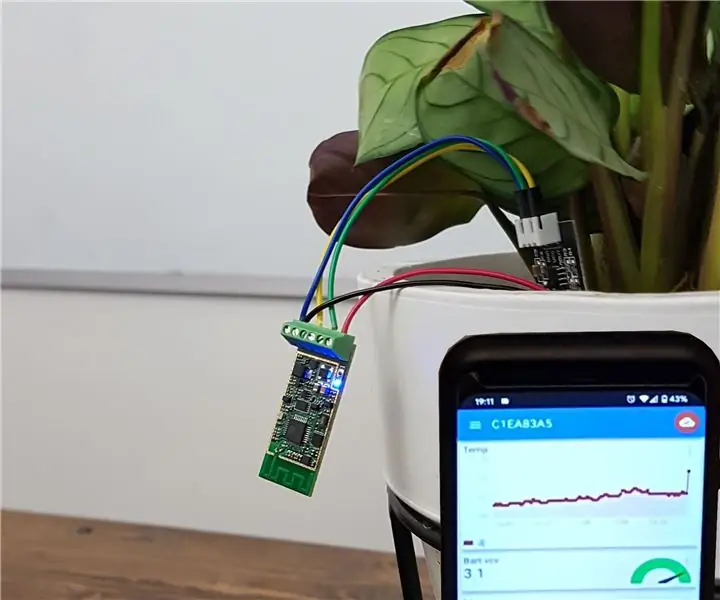

Czujnik wilgotności kwiatów IOT WiFi (zasilany bateryjnie): 8 kroków (ze zdjęciami)

IOT WiFi Flower Moisture Sensor (zasilany bateryjnie): W tej instrukcji przedstawiamy, jak zbudować WiFi czujnik wilgoci / wody z monitorem poziomu baterii w mniej niż 30 minut. Urządzenie monitoruje poziom wilgoci i przesyła dane do smartfona przez internet (MQTT) z wybranym interwałem czasowym. U

Dowiedz się, jak zrobić przenośny monitor zasilany bateryjnie, który może również zasilać Raspberry Pi: 8 kroków (ze zdjęciami)

Dowiedz się, jak zrobić przenośny monitor zasilany bateryjnie, który może również zasilać Raspberry Pi: Czy kiedykolwiek chciałeś kodować pythona lub mieć wyjście wyświetlacza dla robota Raspberry Pi, w podróży lub potrzebujesz przenośnego dodatkowego wyświetlacza do laptopa czy aparat? W tym projekcie będziemy konstruować przenośny monitor zasilany bateryjnie i