Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:33.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Inaczej zatytułowany „nie wyrzucaj tego, naprawię to!” Myślę, że moja żona wzdryga się, kiedy to słyszy, ale zwykle wydaje się zadowolona z rezultatów.

Złącze zasilania mojej Toshiby R15 zaczęło się strzępić, więc zdecydowałem, że zamiast wyrzucać je na wysypisko śmieci, naprawię je. Skoro i tak musiałbym to naprawić, czy złącze magnetyczne nie byłoby lepsze? Myślę, że gdybym miał to zrobić jeszcze raz, nie zrobiłbym klucza aż tak długiego, ale tak jak jest, odrywa się ostrym szarpnięciem jak macbook. W końcu mam bardzo tani naprawiony kabel zasilający o dużo większej funkcjonalności!

Krok 1: Problem…

Jak widać na zdjęciu, kabel zasilający mojego laptopa pękł tuż za nieodpowiednim gumowym odciążeniem. Początkowo okleiłem go taśmą izolacyjną, ale jak można się domyślić, nie rozwiązało to problemu, po prostu go zakryłem. Nie było mnie wtedy w domu, więc musiało wystarczyć. W domu zdjąłem taśmę i zdałem sobie sprawę, że trzeba coś zrobić. Moja żona ze swoim nowym Macbookiem zachichotała i skomentowała, jak to miłe, że jej przewód zasilający jest magnetyczny i nie można go pociągnąć na tyle, aby spowodować strzępienie (oczywiście wkrótce potem jej cegła zasilania umarła i musiała zostać zastąpiona przez jabłko. Sprawiedliwość karmiczna?) i pomyślałem, że te zabezpieczenia też mi się przyda, nie mówiąc już o tym, ile razy potknąłem się o przewód zasilający…

Poniżej znajduje się przed i po. Nie jest szczególnie ładna, ale jestem zadowolony z efektów i gdybym miał zrobić to jeszcze raz, myślę, że wyszłoby lepiej.

Krok 2: Decyzje…

Początkowo moim pomysłem było użycie okrągłych magnesów i staranie się, aby ślad był jak najmniejszy. Zamierzałem również użyć mechanizmu sprężynowego, takiego jak Thinksafe, ale później minęło. Problem, jaki miałem z moim oryginalnym projektem, który był okrągłym magnesem o średnicy 3/8 cala do uziemienia z magnesem o małej średnicy obok niego dla zacisku dodatniego, polegał na tym, że musiał być podłączony w jedną stronę i tylko w jedną stronę. Lubię projekt oddechu, nie chciałem, aby dodatni zacisk na żywo przenoszący 5 amperów przy 15 woltach był wystawiony na zaniedbane palce lub cokolwiek innego, z czym mógłby się zetknąć. terminal, który był w linii środkowej w małym otworze magnesu, więc zrezygnowałem z tego pomysłu.

Później zdecydowałem, że łącznik oburęczny będzie łatwiejszy i bardziej odpowiedni, i aby łącznik miał samoczynną orientację, przełączyłem się na magnesy 1/4" kwadratowe na 1/2" długości. używając dwóch z nich, złącza chcą połączyć się we właściwy sposób, oszczędzając wiele manipulacji.

Krok 3: Tworzenie form

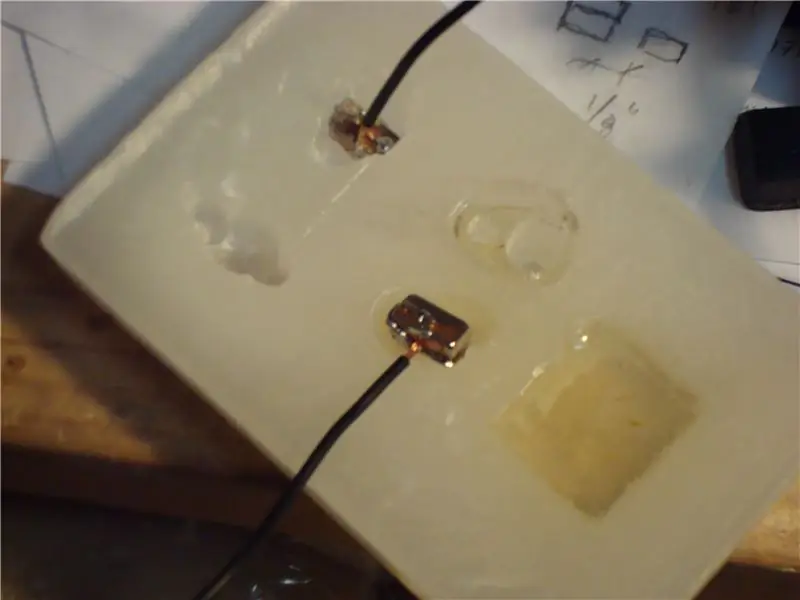

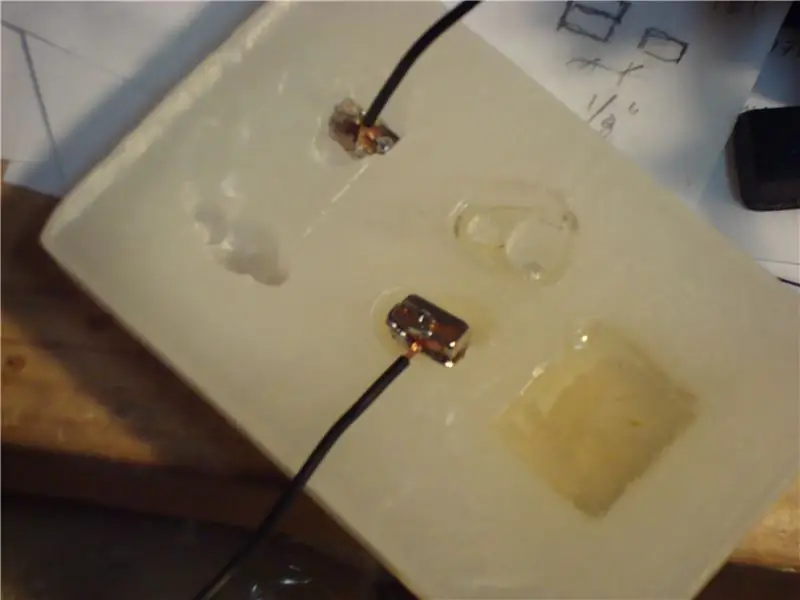

Postanowiłem pokryć całą enchiladę żywicą epoksydową, aby zminimalizować możliwość błędnych połączeń elektrycznych. Kupiłem trochę żywicy odlewniczej z lokalnego Hobby Lobby, a także trochę wosku ze świecy do użycia w formach. (jeśli spojrzysz na blok wosku, możesz zobaczyć moje początkowe asymetryczne formy do łączników, których nigdy nie używałem. Jednak nauczyli mnie trochę, jak używać żywicy epoksydowej.)

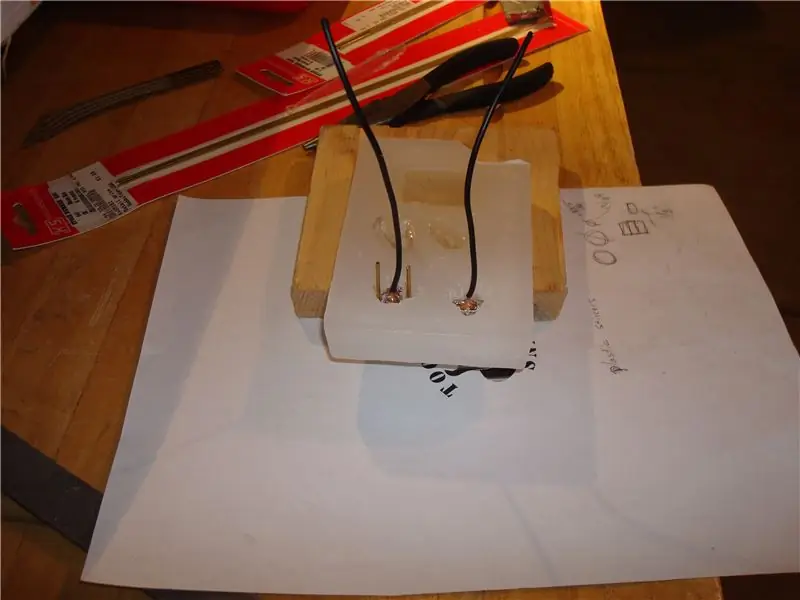

Drugi obraz nie jest do końca dokładny, ponieważ mosiężne końcówki anodowe zostały dodane przed wlaniem żywicy epoksydowej. Formy zostały wykonane za pomocą wierteł do wycięcia głównej konstrukcji złączy, a do udoskonalenia projektu za pomocą noża XActo. Jak się okazuje, zapomniałem "dopracować" formę złącza po stronie wylotowej, więc skończyło się na tym, że był to tylko otwór 1/2" otoczony otworami 3/8", ale wyszło dobrze. Magnesy zostały przylutowane do kawałka drutu 18 ga przed umieszczeniem ich w formach. Zostawiłem około 1/32" wokół magnesów, jak to możliwe, aby je zaizolować. W tym czasie zdecydowałem również, że chcę fajne zielone diody LED wskazujące, że zasilanie jest podłączone (kolejny produkt od mojej żony!), więc zaprojektowałem kilka diod LED od niektóre elementy SMD, które miałem porozrzucane (ostatecznie jak nauczę się programować AVR-y, będę ich używał do projektów firefly). Jak widać, są łatwe do zmieszczenia, ponieważ są tak małe. Początkowo lutowałem je tylko katodą końcówek do magnesów i pozostawił przewód anodowy wystający nieco powyżej poziomu żywicy epoksydowej. Zrobiono to, abym nie musiał naruszać mosiężnych zacisków, które były tylko tymczasowo utrzymywane na miejscu przez przyklejenie do wosku. utwardzony żywicą epoksydową, przylutowałem małą zworkę z przewodu LED do mosiężnych zacisków. Gdybym to wymyślił, wydłużyłbym przewody i po prostu wygiął je w tym momencie do mosiężnego zacisku.

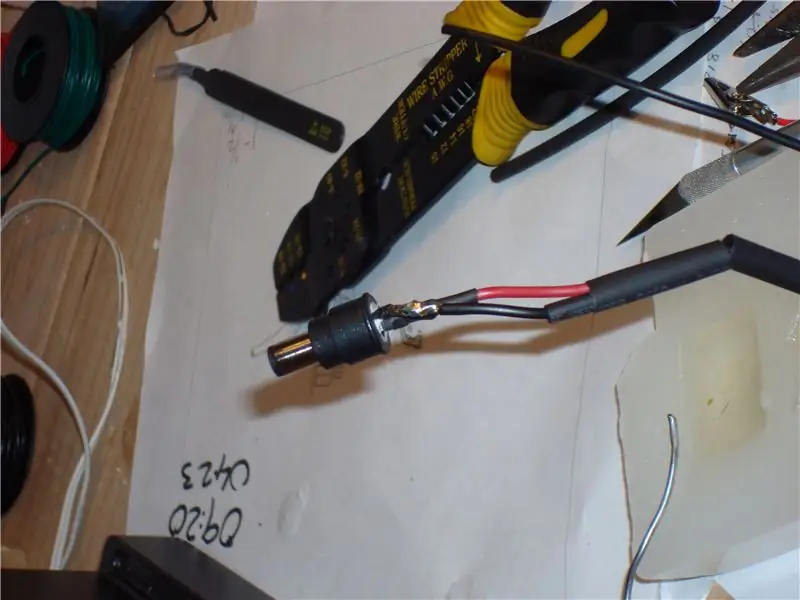

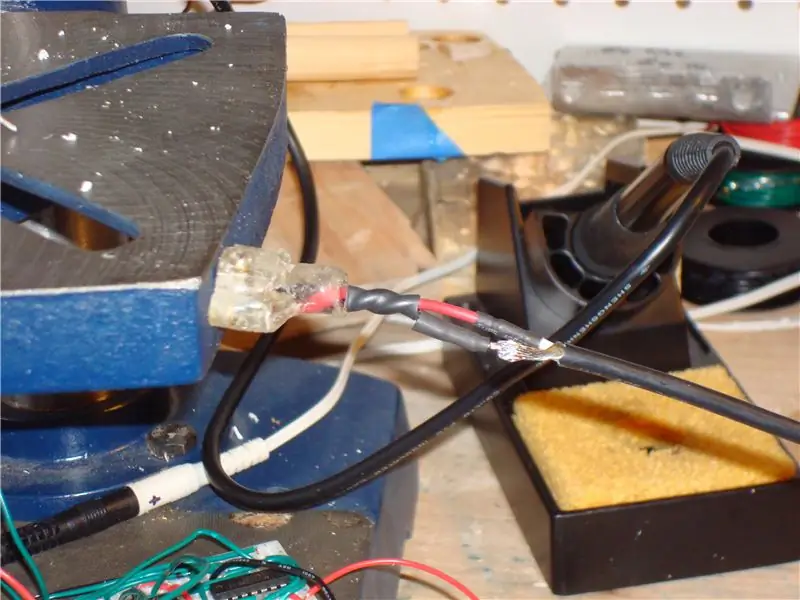

Krok 4: Lutowanie i termokurczliwe

Podczas gdy złącza były konfigurowane (czas utwardzania to 24 do 48 godzin, ale naprawa zajmuje co najmniej dzień), dodałem wtyczkę do złącza po stronie komputera. Nie zapomnij nałożyć koszulki termokurczliwej na przewody ZANIM zaczniesz cokolwiek lutować, inaczej nie będziesz w stanie uzyskać wystarczająco małego termokurczu na wtyczce.

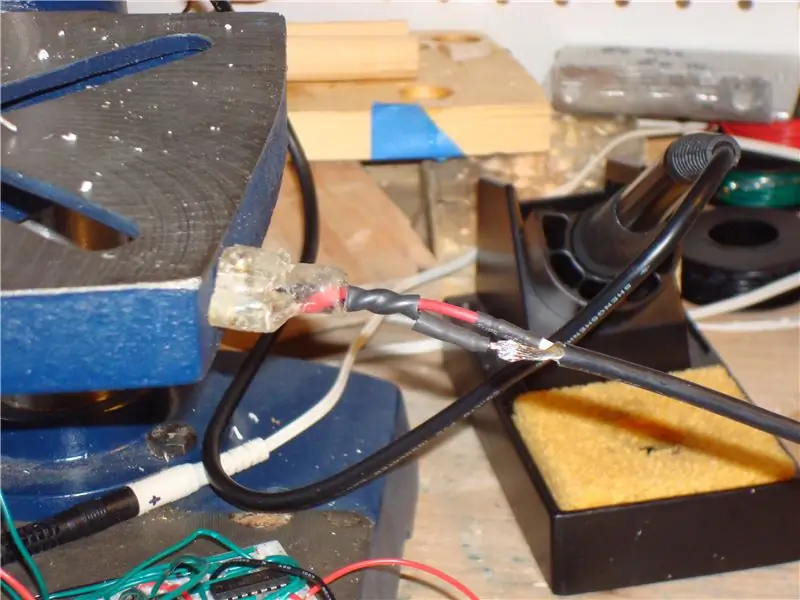

Użyłem odrobiny gliny rzeźbiarskiej, aby uformować płaski koniec złącza w bardziej opływowy kształt. Został on następnie pokryty termokurczliwym, ułożonym warstwowo w mniejszych średnicach, aż będzie dobrze pasował do przewodów. Ta sama technika gliniana została ponownie zastosowana na złączu po stronie wylotowej, choć nie pokazano. Glina została dodana w stożku tuż na lewo od lutowanych drutów na ostatnim zdjęciu, zakrywając już skręcone druty obkurczone pod wpływem ciepła. (Ostatnie zdjęcie. Ten krok lutowania został wykonany po drugim formowaniu epoksydowym, ponieważ dodatnie zaciski musiały zostać dodane po utwardzeniu pierwszej formy epoksydowej) Użyłem kilku warstw termokurczliwych, aby zapewnić dodatkowe odciążenie i upewnić się, że przewody pod napięciem były odpowiednio bezludny. W końcu tworzy ładny, wykończony sznurek.

Krok 5: Rozbiórka i ponowne formowanie

Po utwardzeniu żywicy epoksydowej po prostu oderwałem wosk od epoksydowych złączy. W tym momencie, po przylutowaniu diod do mosiężnych zacisków, przyciąłem je jak najbliżej żywicy epoksydowej.

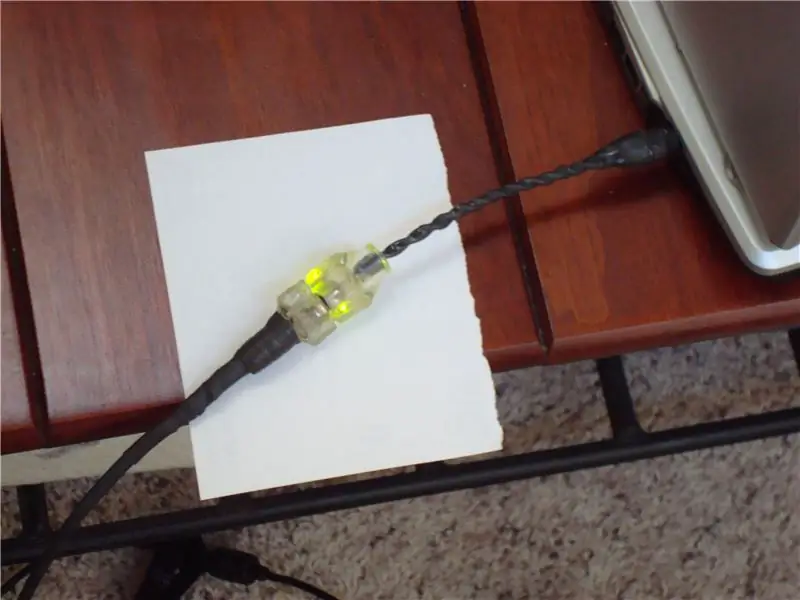

Przepraszam za zaniedbanie, ale chyba zapomniałem zrobić zdjęcia następnego kroku… Po utwardzeniu żywicy i wyjęciu złączy przylutowałem przewody dodatnie do mosiężnych zacisków i dwa gwoździe wykończeniowe, które skróciłem wystarczy, aby zmieścić się całkowicie w złączu po stronie wylotowej. Następnie prawie na wylot wywierciłem dwa otwory po obu stronach magnesu na złączu wylotowym (ten bez diod LED). Następnie wywierciłem otwór o małej średnicy, wystarczająco duży, aby pasował do gwoździ, przez resztę łącznika. Gwoździe zostały włożone w te otwory i kończą się około 5-7 mm od końca łącznika. Ta głębokość zapobiega przypadkowemu zetknięciu się pod napięciem paznokci i pobudzeniu czegokolwiek innego. Czułem, że to ważne, biorąc pod uwagę skłonność magnesów do przyklejania się do czegokolwiek żelaznego. Chociaż prawdopodobnie spowodowałoby to zwarcie i przepalenie bezpiecznika przed rozpaleniem ognia, nie chciałem ryzykować. Teraz złącza są już prawie gotowe, ale wszystkie dodatnie lutowane zaciski (i luźne gwoździe) są nadal odsłonięte po bokach złączy. Aby je zakryć, wywierciłem otwór przelotowy 1/2" w bloku wosku i ukształtowałem dolną stronę tak, aby pasowała do strony drutu (gdzie właśnie przylutowałem wszystkie dodatnie połączenia) złączy. Zrobiłem też trochę dodatkowe ukształtowanie otwór, aby epoksydowa zwężała się do otworu 1/2 ". Spód bloku wosku, z dwoma wystającymi łącznikami (prawie do końca) został następnie uszczelniony stopionym woskiem (a przynajmniej tak mi się wydawało!), a żywica epoksydowa została wlana do otworu 1/2" na górze. okazało się, że otwory na dwa gwoździe przeciekały jak sito i cała żywica wypłynęła na dno. To również wypełniło dziury, które stworzyłem dla końcówek gwoździ:(To był bummer. W końcu po prostu poczekałem, aż żywica epoksydowa ujędrniła, a następnie dodała ją z powrotem. Kiedy wymontowałem złącza po raz drugi, musiałem ponownie wywiercić otwory na zaciski dodatnie, ale w końcu wyszło dobrze. Sugerowałbym jakoś uszczelnienie główek gwoździ bardzo grubą żywicą epoksydową przed włożeniem ich do drugiej formy. Na drugim zdjęciu widać rundę żywicy epoksydowej 1/2" (tuż po lewej stronie pudełka), która zakrywa dodatnie zaciski z tyłu złącza. Strona komputera złącze jest podobne, ale nie ma glinianego stożka do kształtowania go do przewodów (gliniany stożek nie pokazuje dla tego złącza nector, ale jest prawie identyczny z poprzednim). Przeżyję jednak i zapewni to bardziej odsłoniętą żywicę epoksydową, przez którą diody LED będą świecić.

Krok 6: Wyniki

A teraz mam magnetyczny przewód zasilający.

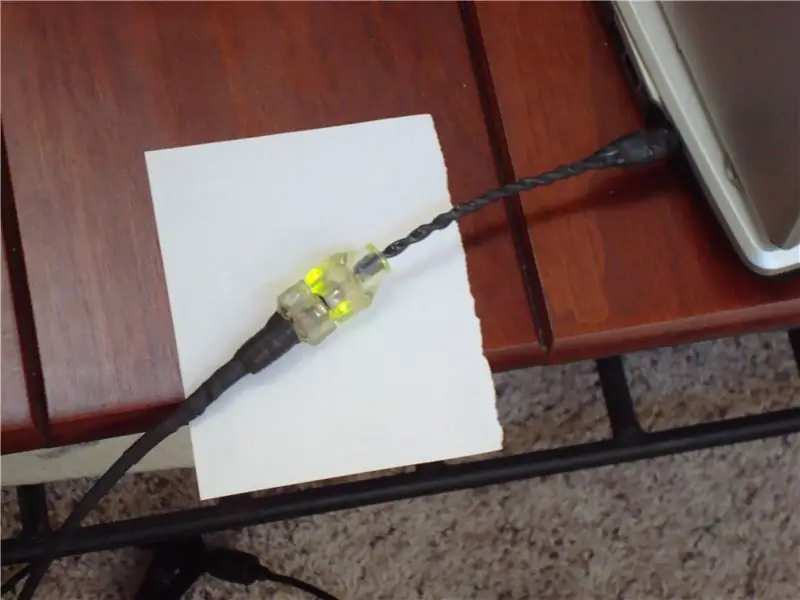

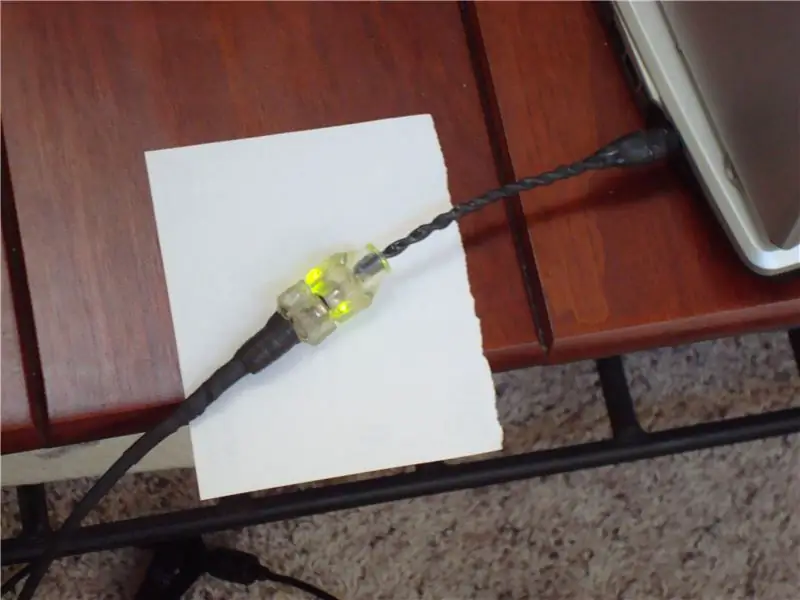

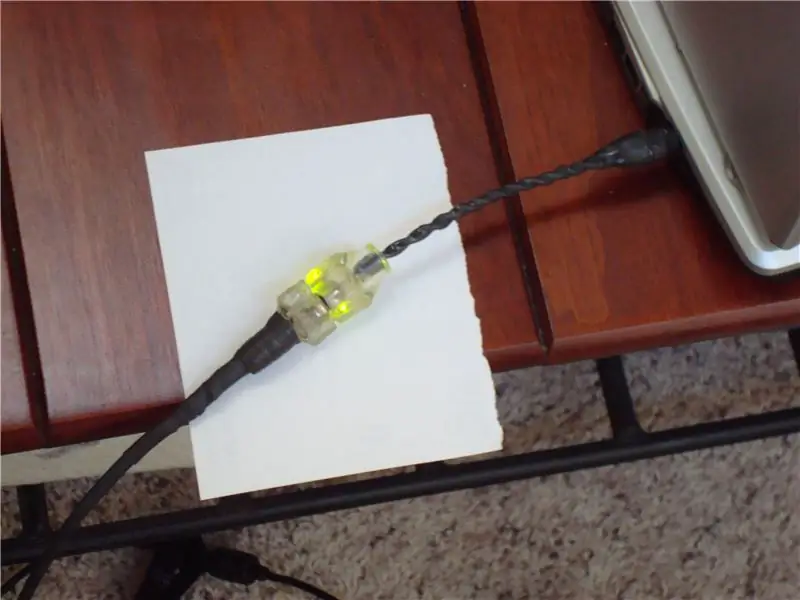

Ponownie, klucz sprzętowy jest nieco długi, ale jak zobaczysz na krótkim filmie przedstawiającym używane złącze, nadal jest skuteczny. Magnesy są dość mocne, każdy wywiera około 5 funtów, więc nadal możesz ściągnąć laptopa ze stołu, jeśli pociągniesz powoli, ale wtedy nie ma obaw, że połączenie po prostu się rozpadnie. W rzeczywistości większość wypadków ma miejsce w wyniku nagłych szarpnięć, a nie ciągłych ciągnięć. Jak widać, nagłe szarpnięcia w ogóle nie wpływają na komputer. Jako bonus, diody LED działają bardzo dobrze, ponieważ są super jasne i są skutecznym wskaźnikiem, że złącze dostarcza zasilanie do wtyczki (na moich wstępnych testach przyłapałem się na tym, że wyciągnąłem złącze od razu z komputera i wtyczka wypięła się na tyle, że jak podłączyłem złącze magnetyczne to do komputera nie poszło zasilanie. Chociaż to nie wina złącza). Na filmach widać, że diody LED gasną, gdy złącze jest rozłączone. Zobaczysz również, jak złącze próbuje się wyrównać i jak, jeśli nie jest wyrównane, żaden prąd nie płynie do odsłoniętych zacisków. Bezpieczeństwo przede wszystkim! Dzięki za obejrzenie. Przybliżony koszt tego projektu: Casting Epoxy - 13 USD Candle Wax - 4 USD SMD LED - 0,26 USD Rezystory SMD - 0,18 USD Termokurczliwa - mam tego sporo, ale radio shack również sprzedaje za około 3 USD, może być taniej kupić w Lowe's, chociaż przewód 18 ga - już go miałem, ale można było dostać szpulę za 3 USD w mosiężnych zaciskach i gwoździach radio shack. Też też miałem i większość powinna być w stanie znaleźć coś przewodzącego, co działałoby za darmo Całkowity koszt (dla ja): 17,44 USD i nadal mam ponad 75% zarówno żywicy epoksydowej, jak i wosku! Ten instruktaż został zainspirowany przez Thinksafe instruowany przez „oddech”. Dzięki za pomysł!

Zalecana:

Naprawa gniazda zasilania laptopa: 3 kroki

Naprawa gniazdka w laptopie: To „brzydki” sposób naprawy gniazdka w laptopie. To będzie trochę kiepskie pouczenie, przepraszam. Kiedy to robiłem, nie myślałem o tym, aby to udokumentować, więc jest to bardziej „po faktach”

Jak naprawić złącze zasilania laptopa: 7 kroków

Jak naprawić złącze zasilania laptopa: Więc mój kolega przyszedł do mnie wczoraj i powiedział, że mógł zepsuć laptopa. Wynikało to głównie z tego, że złącze zasilania nie działało na jego laptopie, więc próbował je wkleić, ale to nie zadziałało, więc postanowił je rozebrać, ale nie

Zrób złącze zasilania zastępczego baterii: 6 kroków

Zrób zastępcze złącze zasilania baterii: Po tym, jak baterie wyczerpały się w trakcie ujęcia przy użyciu mojego nowego aparatu z podwójną liczbą megapikseli i funkcji, odkryłem, że nie ma zewnętrznego złącza zasilania. Utracony strzał może zostać utracony na zawsze, więc zewnętrzne źródło p

Szybka i łatwa naprawa wtyczki zasilania laptopa: 5 kroków

Szybka i łatwa naprawa wtyczki zasilania laptopa: Tło: Mam w domu 2 laptopy HP i niestety obie wtyczki zasilania, które są podłączone do gniazda zasilania notebooków, były od jakiegoś czasu luźne. Moja siostra, która jest zmęczona próbami odwrócenia wtyczki zasilania tak, aby zasilacz sieciowy był

Sprzęgło magnetyczne D.I.Y do laptopa z małego silnika prądu stałego: 5 kroków

Sprzęgło magnetyczne D.I.Y do laptopa z małego silnika prądu stałego: Kilka miesięcy temu bateria mojego laptopa uległa rozładowaniu, więc muszę być podłączony do zasilania 24/7, w przeciwnym razie mój laptop się zepsuje. Męcząc się więc odłączaniem od lekkich ruchów laptopa, postanowiłem zrobić dla niego sprzęg magnetyczny, aby pozostał na swoim miejscu