Spisu treści:

- Krok 1: Model CAD

- Krok 2: Materiały

- Krok 3: Wytnij i wywierć metal

- Krok 4: Obróbka połączeń silnika

- Krok 5: Spawaj ramę

- Krok 6: Dodaj otwory do mocowania silnika

- Krok 7: Przygotuj silniki do montażu

- Krok 8: Przygotuj nogi do wspinaczki

- Krok 9: Rozpocznij montaż

- Krok 10: Zamontuj silniki

- Krok 11: Dodaj osie nóg

- Krok 12: Dodaj tylną nogę i podnośnik

- Krok 13: Dodaj środkową nogę i połączenie

- Krok 14: Dodaj przednią nogę i podnośnik

- Krok 15: Dokręć śruby i powtórz 3 poprzednie kroki

- Krok 16: Czas na elektronikę

- Krok 17: Podłącz wszystko do góry

- Krok 18: Zamontuj obudowę elektroniki

- Krok 19: Dodaj baterie i funkcje bezpieczeństwa

- Krok 20: Poprowadź przewody

- Krok 21: Jesteś gotowy do rocka

- Krok 22: Dodaj krzesło

- Krok 23: Dodaj joystick

- Krok 24: Dominacja nad światem

- Krok 25: Epilog

- Krok 26: Kredyty

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:34.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

Ten Instruktaż pokaże Ci, jak zbudować Hexabot, dużą platformę robota z sześcioma nogami, która jest w stanie przewieźć ludzkiego pasażera! Robot może być również w pełni autonomiczny dzięki dodaniu kilku czujników i niewielkiemu przeprogramowaniu. Skonstruowałem tego robota jako końcowy projekt do Making Things Interactive, kursu oferowanego na Carnegie Mellon University. Zazwyczaj większość projektów robotyki, które wykonałem, była na małą skalę, nie przekraczającą stopy w ich największym wymiarze. Wraz z niedawną darowizną elektrycznego wózka inwalidzkiego dla CMU Robotics Club, zaintrygowała mnie myśl o wykorzystaniu silników wózków inwalidzkich w jakimś dużym projekcie. Kiedy wpadłem na pomysł stworzenia czegoś na dużą skalę z Markiem Grossem, profesorem CMU, który uczy Making Things Interactive, jego oczy zabłysły jak dzieciakowi w świąteczny poranek. Jego odpowiedź brzmiała: „Idź na to!” Z jego aprobatą musiałem wymyślić coś do zbudowania z tymi silnikami. Ponieważ silniki wózków inwalidzkich były bardzo mocne, zdecydowanie chciałem zrobić coś, na czym mógłbym jeździć. Pomysł na pojazd kołowy wydawał się nudny, więc zacząłem myśleć o mechanizmach chodzenia. Było to nieco trudne, ponieważ miałem do dyspozycji tylko dwa silniki i nadal chciałem stworzyć coś, co mogłoby się obracać, a nie tylko poruszać się do przodu i do tyłu. Po kilku frustrujących próbach prototypowania zacząłem przeglądać zabawki w Internecie, aby znaleźć pomysły. Zdarzyło mi się znaleźć owada Tamiya. Było idealnie! Mając to jako moją inspirację, udało mi się stworzyć modele CAD robota i rozpocząć budowę. Podczas tworzenia tego projektu byłem głupi i nie robiłem żadnych zdjęć podczas samego procesu budowy. Tak więc, aby stworzyć ten Instructable, rozebrałem robota i zrobiłem zdjęcia procesu montażu krok po kroku. Możesz więc zauważyć, że dziury pojawiają się, zanim powiem o ich wierceniu, i inne małe rozbieżności, które nie istniałyby, gdybym zrobił to dobrze! Edytuj 1/20/09: Odkryłem, że z jakiegoś powodu, Krok 10 miał dokładnie taki sam tekst jak Krok 4. Ta rozbieżność została poprawiona. Krok 10 mówi teraz, jak podłączyć silniki, zamiast mówić, jak ponownie obrabiać połączenia silników. Ponadto dzięki Instructables za zapisanie historii zmian mogłem po prostu znaleźć wczesną wersję z odpowiednim tekstem i skopiować / wkleić ją!

Krok 1: Model CAD

Korzystając z SolidWorks, stworzyłem model CAD robota, dzięki czemu mogłem łatwo pozycjonować komponenty i określić położenie otworów na śruby łączące nogi i połączenia robota z ramą. Samych śrub nie wymodelowałem, żeby zaoszczędzić czas. Rama wykonana jest z rur stalowych o wymiarach 1 "x 1" i 2 "x 1". Folder z częściami, montażem i plikami rysunków dla robota można pobrać poniżej. Będziesz potrzebował SolidWorks, aby otworzyć różne pliki. W folderze znajduje się również kilka rysunków w formacie.pdf, które również można pobrać w kolejnych krokach tego raportu.

Krok 2: Materiały

Oto lista materiałów potrzebnych do zbudowania robota: -41 stóp kwadratowych rur stalowych 1 ", ściana 0,065"-14 stóp kwadratowych rurek kwadratowych 2" x 1", ściana 0,065" - A 1 "x 2" x 12" pręt aluminiowy-4 5" 3/4-10 śruby-2 3" 3/4-10 śruby-6 2 1/2" 1/2-13 śruby-6 1 1/2" 1/2 -13 śrub-2 4 1/2" 1/2-13 śrub- 4 3/4-10 standardowych nakrętek- 6 3/4-10 nylonowych nakrętek zabezpieczających- 18 1/2-13 nylonowych przeciwnakrętek- 2 3 Śruby 1/2" ID 1/2-13 U- Małe śruby do wkrętów dociskowych (1/4-20 działa dobrze)- Podkładki do śrub 3/4"- Podkładki śrub 1/2"- 2 silniki do wózków inwalidzkich (te można znaleźć w serwisie eBay i może kosztować od 50 do 300 USD za sztukę) - Trochę złomu drewna i metalu - Mikrokontroler (użyłem Arduino) - Niektóre płyty perfboardowe (tarcza proto jest fajna, jeśli używasz Arduino) - 4 Wysoki prąd Przekaźniki SPDT (użyłem tych przekaźników samochodowych) - 4 tranzystory NPN, które mogą poradzić sobie z napięciem wychodzącym z akumulatora (TIP 120 powinny działać poprawnie) - 1 włącznik / wyłącznik wysokoprądowy - Bezpiecznik 30 A - Uchwyt bezpiecznika na linii 14 drut- Różne materiały eksploatacyjne dla elektroniki (rezystory, diody, przewody, zaciski na zaciskach, przełączniki i przyciski)- Obudowa na elektronikę- Szczelne akumulatory kwasowo-ołowiowe 12 V Dodatkowe elementy, które możesz chcieć dodać (ale nie są potrzebne):- Krzesło do zamontowania do robota (abyś mógł na nim jeździć!) - Joystick do sterowania robotem

Krok 3: Wytnij i wywierć metal

Po zakupie metalu możesz rozpocząć cięcie i wiercenie różnych elementów, co jest dość czasochłonnym zadaniem. Zacznij od cięcia następujących ilości i długości rur stalowych: 1 "x 1" - Szyny ramy: 4 sztuki o długości 40 "- Łączniki nóg: 6 sztuk o długości 24" - Środkowa poprzecznica: 1 sztuka o długości 20" - Belki poprzeczne: 8 sztuk o długości 18" - Wsporniki silnika: 2 sztuki o długości 8" 2" x 1" - Nogi: 6 sztuk o długości 24" - Noga podpory: 4 sztuki o długości 6 cali Po przecięciu rury stalowej zaznacz i wywierć otwory zgodnie z rysunkami dostarczonymi w tym kroku (rysunki są również dostępne z plikami CAD w kroku 1). Pierwszy rysunek zawiera lokalizację i rozmiary otworów dla Wsporniki nóg i wspornik silnika. Drugi rysunek przedstawia rozmiary i lokalizacje otworów dla nóg i połączeń nóg.*Uwaga* Rozmiary otworów na tych rysunkach są ściśle dopasowane dla śrub 3/4" i 1/2", 49/ 64" i 33/64". Odkryłem jednak, że samo użycie wierteł 3/4" i 1/2" daje lepsze otwory. jest nadal wystarczająco luźny, aby łatwo włożyć śruby, ale wystarczająco ciasny, aby wyeliminować duże luzy w połączeniach, dzięki czemu robot jest bardzo stabilny.

Krok 4: Obróbka połączeń silnika

Po cięciu i wierceniu metalu będziesz chciał obrobić połączenia, które łączą się z silnikiem i przenoszą moc na nogi. Wiele otworów pozwala na zmianę rozmiaru kroku robota (chociaż nie można tego zrobić w moim, wyjaśnię dlaczego w późniejszym kroku). Zacznij od pocięcia aluminiowego bloku 12" na dwa ~5" kawałki, a następnie wywiercić i wyfrezować otwory i szczeliny. Szczelina to miejsce, w którym silnik jest przymocowany do łącznika, a jego rozmiar zależy od wału silników, które posiadasz. Po obróbce bloku wywierć dwa otwory prostopadle do szczeliny i wbij je w śruby ustalające (patrz drugi obraz). Moje silniki mają dwa spłaszczenia na wale, więc dodanie śrub ustalających pozwala na wyjątkowo sztywne mocowanie połączeń. Jeśli nie masz umiejętności lub sprzętu do wykonania tych połączeń, możesz zabrać rysunek części do warsztatu mechanicznego w celu produkcji. To bardzo prosta część do obróbki, więc nie powinna Cię dużo kosztować. Zaprojektowałem moje połączenie z płaskodennym rowkiem (abym mógł zabezpieczyć je wcześniej istniejącą śrubą na wale silnika, a także wykorzystać spłaszczenia na wale), dlatego w pierwszej kolejności wymagał obróbki. Jednak ten łącznik mógłby być zaprojektowany bez szczeliny, ale raczej z dużym otworem przelotowym, więc całą pracę można teoretycznie wykonać na wiertarce. Rysunek, który wykorzystałem do obróbki, można pobrać poniżej. Na rysunku brakuje wymiaru głębokości szczeliny, który powinien być oznaczony jako 3/4".

Krok 5: Spawaj ramę

Niestety nie zrobiłem zdjęć procesu, przez który przeszedłem spawanie ramy, więc są tylko zdjęcia gotowego produktu. Samo spawanie jest tematem zbyt głębokim dla tego Instructable, więc nie będę tu wchodzić w szczegóły. Spawałem wszystko metodą MIG i używałem szlifierki do wygładzenia spawów. Rama wykorzystuje wszystkie elementy stalowe wycięte w kroku 3 z wyjątkiem połączeń nóg i nóg. Możesz zauważyć, że w mojej ramie jest kilka dodatkowych kawałków metalu, ale nie są to krytyczne elementy konstrukcyjne. Zostały one dodane, gdy większość robota była już zmontowana i postanowiłem dodać kilka dodatkowych elementów. Podczas spawania ramy, spawaj wszystkie połączenia. Wszędzie tam, gdzie stykają się dwa różne kawałki metalu, powinien być ścieg spoiny, nawet tam, gdzie krawędź jednego kawałka rury styka się ze ścianą innego. Chód tego robota poddaje ramę dużym naprężeniom skręcającym, więc rama musi być jak najbardziej sztywna. Całkowite spawanie każdego połączenia zapewni to. Możesz zauważyć, że dwie poprzeczki pośrodku są nieco przesunięte. Podczas wstępnego układania dolnej połowy ramy do spawania mierzyłem od niewłaściwej strony rury, więc pozycje tych dwóch poprzecznic są odsunięte o 1 cal. Na szczęście ma to niewielki wpływ na sztywność ramy, więc nie byłem zmuszony do przerabiania całości. Prezentowane tutaj pliki pdf to rysunki z wymiarami pokazującymi położenie elementów w ramie. Te pliki są również obecne w folderze z plikami CAD w kroku 1.

Krok 6: Dodaj otwory do mocowania silnika

Po zespawaniu ramy należy wywiercić dodatkowe otwory w celu bezpiecznego zamocowania silnika. Najpierw umieść jeden silnik w ramie i dodaj śrubę przez przedni sworzeń montażowy i wspornik silnika na ramie. Upewnij się, że wał napędowy silnika wystaje z ramy i że silnik znajduje się nad środkową belką poprzeczną. Zobaczysz, że lufa silnika znajduje się nad belką poprzeczną. Umieść śrubę w kształcie litery U nad silnikiem i wyśrodkuj ją na belce poprzecznej. Zaznacz miejsce, w którym dwa końce śruby w kształcie litery U są umieszczone na ramie. W tych miejscach należy wywiercić otwory. Wymontuj silnik. Teraz, ponieważ istnieje górna poprzecznica, która przeszkadzałaby w wierceniu, ramę należy odwrócić. Przed obróceniem ramy zmierz położenie tych otworów z boku ramy, a następnie odwróć ramę i zaznacz otwory zgodnie z pomiarami, które właśnie wykonałeś (i upewnij się, że zaznaczasz właściwą stronę rama). Najpierw wywierć otwór bliżej środka. Teraz, w przypadku drugiego otworu w pobliżu szyny ramy, należy zachować ostrożność. W zależności od rozmiaru silnika otwór może być umieszczony nad spawem łączącym poprzeczkę z szyną ramy. Tak było w moim przypadku. W ten sposób otwór zostanie umieszczony nad boczną ścianą szyny ramy, co znacznie utrudni wiercenie. Jeśli spróbujesz wywiercić ten otwór zwykłym wiertłem, geometria końcówki tnącej i elastyczność wiertła nie pozwolą mu przebić się przez ścianę boczną, a raczej odgiąć wiertło od ściany, co spowoduje wysunięcie ustaw otwór (patrz szkic). Istnieją dwa rozwiązania tego problemu:1. Wywierć otwór frezem walcowo-czołowym, który ma płaską końcówkę tnącą, aby usunąć ścianę boczną (wymaga zamocowania ramy na wiertarce lub frezarce)2. Wywierć otwór wiertłem, a następnie spiłuj otwór we właściwej pozycji za pomocą okrągłego pilnika (zajmuje dużo wysiłku i czasu) Po dopasowaniu rozmiaru i ustawienia obu otworów powtórz ten proces dla silnika po drugiej stronie ramy.

Krok 7: Przygotuj silniki do montażu

Po wywierceniu otworów pod mocowania silników należy je przygotować do montażu. Zlokalizuj jeden silnik wraz z aluminiowym łącznikiem silnika, śrubami dociskowymi łącznika i śrubą 5" 3/4-10. Najpierw umieść śrubę 5" w otworze najbliżej szczeliny na wał napędowy i umieść śrubę tak, aby była skierowana z dala od silnika, gdy łącznik jest przymocowany do silnika. Następnie umieść zespół łącznika/śruby na wale napędowym. Dodaj nakrętkę do końca wału napędowego (moje silniki są dostarczane z nakrętkami do wału napędowego) i ręcznie wkręć śruby ustalające. Na koniec dokręć nakrętkę na końcu wału napędowego oraz śruby dociskowe. Powtórz ten krok dla drugiego silnika.

Krok 8: Przygotuj nogi do wspinaczki

Nogi wycięte w kroku 3 wymagają ostatecznego przygotowania przed zamontowaniem. Koniec nogi stykający się z ziemią wymaga dodania „stopy”, aby chronić robota przed uszkodzeniem podłogi, a także kontrolować tarcie nogi o ziemię. Spód nogi to koniec z otworem 1 3/ 8 cali od krawędzi. Wytnij kawałek drewna, który pasuje do nogi i wywierć otwór w drewnianym bloku tak, aby wystawał około 1/2 cala od końca rury. Przykręć go na miejscu śrubą 1 1/2 1/2-13 i nylonową nakrętką zabezpieczającą. Powtórz dla pięciu pozostałych nóg.

Krok 9: Rozpocznij montaż

Po wykonaniu poprzednich kroków montaż robota jest gotowy do ukończenia! Będziesz chciał podeprzeć ramę na czymś podczas montażu robota. Skrzynki na mleko są idealną wysokością do tego zadania. Umieść ramę na podporach

Krok 10: Zamontuj silniki

Weź jeden silnik i umieść go w ramie (tak jak zrobiłeś to podczas zaznaczania otworów montażowych na śruby w kształcie litery U). Dodaj śrubę 4 1/2 12-13 i nakrętkę zabezpieczającą i dokręć wszystko tak, aby silnik był podciągnięty do ramy, ale nadal możesz poruszać się obracając silnik wokół śruby. Teraz, jeśli twoje otwory były t wywiercone perfekcyjnie (moje nie), wtedy łeb śruby napędowej będzie uderzał w poprzecznicę środkową. Zanim omówię rozwiązanie tego problemu, chciałbym cofnąć się do kroku 4, w którym wspomniałem, że nie mogłem zmienić rozmiaru kroku w moim robocie. Dlatego. Jak widać wyraźnie, gdyby śruba została umieszczona w innym otworze, łeb śruby uderzyłby albo w środkową poprzeczkę, albo w szynę ramy. Ten problem jest wadą konstrukcyjną, która powstała w wyniku zaniedbania rozmiaru łba śruby podczas tworzenia modelu CAD. Pamiętaj o tym, jeśli zdecydujesz się na robota; możesz chcieć zmienić rozmiar lub położenie komponentów, aby to nie To się nie zdarza. Natychmiastowy problem z luzem łba śruby można złagodzić, dodając mały pion pod lufą silnika nad c Ross członek. Ponieważ silnik może obracać się wokół głównej śruby mocującej, podniesienie lufy silnika podnosi wał napędowy, dzięki czemu możemy uzyskać niezbędny luz. Wytnij mały kawałek kawałka drewna lub metalu, który uniesie silnik na tyle, aby zapewnić prześwit. Następnie dodaj śrubę w kształcie litery U i zabezpiecz ją nakrętkami zabezpieczającymi. Zamocuj również nakrętkę na głównej śrubie mocującej. Powtórz ten krok dla drugiego silnika.

Krok 11: Dodaj osie nóg

Po zamontowaniu silników można dodać osie nóg. Najpierw dodaj przednie osie. Przód mojego robota jest pokazany na pierwszym zdjęciu poniżej. Weź śrubę 5" 3/4-10 i włóż ją tak, aby wystawała z ramy. Następnie dodaj dwie podkładki i dwie standardowe nakrętki sześciokątne 3/4-10. Dokręć nakrętki. Powtórz ten proces dla drugiej osi przedniej. Następnie dodaj tylne osie. Włóż śrubę 3" skierowaną w stronę ramy. Dodaj 3 podkładki. Powtórz dla drugiej osi tylnej. Na koniec dodaj trzy podkładki do każdej śruby napędowej na połączeniach silnika.

Krok 12: Dodaj tylną nogę i podnośnik

Te kolejne trzy kroki zostaną wykonane po jednej stronie robota. Zlokalizuj nogę i łącznik. Umieść nogę na tylnej śrubie i dodaj nylonową nakrętkę zabezpieczającą 3/4-10. Nie dokręcaj go jeszcze. Upewnij się, że drewniana stopa jest skierowana w stronę podłogi. Dodaj połączenie, umieszczając je najpierw na śrubie napędowej. Następnie za pomocą śruby 2 1/2 12-13 połącz drugi koniec łącznika z górną częścią nogi, umieszczając między nimi podkładkę. Dodaj również nylonową nakrętkę zabezpieczającą, ale jej nie dokręcaj.

Krok 13: Dodaj środkową nogę i połączenie

Zlokalizuj kolejną nogę i łącznik. Dodaj nogę do śruby napędowej nad pierwszym łącznikiem, z drewnianą stopą skierowaną w stronę ziemi. Dodaj pierwszy łącznik do przedniej osi, a następnie dołącz łącznik do nogi w taki sam sposób, jak w kroku 12. Nie dokręcaj żadnych śrub.

Krok 14: Dodaj przednią nogę i podnośnik

Znajdź trzecią nogę i łącznik. Dodaj nogę do przedniej osi, z drewnianą stopą skierowaną w stronę ziemi. Dodaj łącznik śruby napędowej, a następnie podłącz go do górnej części nogi, jak to zrobiono w kroku 12. Dodaj nylonową nakrętkę zabezpieczającą 3/4-10 do śruby napędowej i przedniej osi.

Krok 15: Dokręć śruby i powtórz 3 poprzednie kroki

Teraz, gdy wszystko jest już zamocowane, możesz dokręcić śruby! Dokręć je tak, aby nie można było przekręcić śruby ręcznie, ale łatwo obracają się kluczem. Ponieważ zastosowaliśmy nakrętki zabezpieczające, pozostaną na swoim miejscu pomimo ciągłego ruchu stawów. Nadal dobrze jest sprawdzać je od czasu do czasu, na wypadek gdyby ktoś zdołał się poluzować. Po dokręceniu śrub połowa robota jest gotowa. Wykonaj poprzednie trzy kroki dla drugiej połowy robota. Kiedy to się skończy, wytrzymała konstrukcja jest gotowa i mamy coś, co wygląda jak robot!

Krok 16: Czas na elektronikę

Po usunięciu ciężkiej konstrukcji nadszedł czas, aby skupić się na elektronice. Ponieważ nie miałem budżetu na sterownik silnika, zdecydowałem się użyć przekaźników do sterowania silnikami. Przekaźniki pozwalają silnikowi pracować tylko z jedną prędkością, ale jest to cena, jaką płacisz za tani obwód sterownika (gra słów nie jest przeznaczona). Do mózgu robota użyłem mikrokontrolera Arduino, który jest tanim mikrokontrolerem typu open source. Istnieje mnóstwo dokumentacji dla tego sterownika i jest on bardzo łatwy w użyciu (mówiąc jako student inżynierii mechanicznej, który nie miał doświadczenia z mikrokontrolerami przed tym ostatnim semestrem). Ponieważ używane przekaźniki mają napięcie 12 V, nie można nimi sterować po prostu z bezpośrednim wyjściem z Arduino (który ma maksymalne napięcie wyjściowe 5 V). Tranzystory podłączone do pinów Arduino muszą być użyte do wysłania napięcia 12 V (które będzie pobierane z akumulatorów kwasowo-ołowiowych) do przekaźników. Poniżej możesz pobrać schemat sterowania silnikiem. Schemat został wykonany przy użyciu programu do projektowania EAGLE firmy CadSoft. Jest dostępny jako darmowy. Okablowanie joysticka i przełączników/przycisków nie jest dołączone, ponieważ jest bardzo proste (dżojstik uruchamia tylko cztery przełączniki; bardzo prosta konstrukcja). Jeśli chcesz się nauczyć, jak prawidłowo podłączyć przełącznik lub przycisk do mikrokontrolera, znajdziesz tu samouczek. Zauważysz, że do podstawy każdego tranzystora są podłączone rezystory. Będziesz musiał wykonać kilka obliczeń, aby określić, jaką wartość powinien mieć ten rezystor. Ta strona internetowa jest dobrym źródłem informacji do określenia wartości rezystora.*Zastrzeżenie* Nie jestem inżynierem elektrykiem. Mam nieco pobieżną wiedzę na temat elektroniki, więc w tym kroku będę musiał pominąć szczegóły. Wiele się nauczyłem z mojej klasy, Making Things Interactive, a także z samouczków, takich jak ten ze strony Arduino. Schemat silnika, który narysowałem, został zaprojektowany przez wiceprezesa CMU Robotics Club, Austina Buchana, który bardzo mi pomagał we wszystkich aspektach elektrycznych tego projektu.

Krok 17: Podłącz wszystko do góry

Użyłem Proto Shield firmy Adafruit Industries, aby połączyć wszystko z Arduino. Możesz również użyć płyty perforowanej, ale ekran jest fajny, ponieważ możesz go upuścić bezpośrednio na Arduino, a styki są natychmiast połączone. Zanim jednak zaczniesz okablować, znajdź coś, w czym możesz zamontować komponenty. Przestrzeń, którą masz wewnątrz obudowy, będzie dyktować sposób ułożenia rzeczy. Użyłem niebieskiej obudowy projektu, którą znalazłem w CMU Robotics Club. Będziesz także chciał, aby Arduino było łatwe do przeprogramowania bez konieczności otwierania obudowy. Ponieważ moja obudowa jest niewielka i zapakowana po brzegi, nie mogłem po prostu podłączyć kabla USB do Arduino, w przeciwnym razie nie byłoby miejsca na baterię. Tak więc podłączyłem kabel USB bezpośrednio do Arduino, lutując przewody do spodu płytki drukowanej. Zalecam użycie wystarczająco dużego pudełka, abyś nie musiał tego robić. Gdy masz już obudowę, podłącz obwód. Możesz chcieć okresowo sprawdzać, uruchamiając kod testowy z Arduino co jakiś czas, aby upewnić się, że wszystko jest prawidłowo podłączone. Dodaj swoje przełączniki i przyciski i nie zapomnij o wywierceniu otworów w obudowie, aby można je było zamontować. Dodałem dużo złączy, aby cała paczka elektroniki mogła być łatwo wyjęta z obudowy, ale zależy tylko od Ciebie, czy chcesz to zrobić, czy nie. Tworzenie bezpośrednich połączeń do wszystkiego jest całkowicie dopuszczalne.

Krok 18: Zamontuj obudowę elektroniki

Po wykonaniu okablowania można zamontować obudowę do ramy. Wywierciłem dwa otwory w obudowie, następnie umieściłem obudowę na robocie i za pomocą stempla przeniosłem położenie otworów na ramę. Następnie wywierciłem w ramie otwory na dwa blachowkręty mocujące obudowę do ramy. Dodaj baterię Arduino, a następnie zamknij ją! Lokalizacja obudowy zależy od Ciebie. Uważam, że montaż między silnikami jest najwygodniejszy.

Krok 19: Dodaj baterie i funkcje bezpieczeństwa

Następnym krokiem jest dodanie akumulatorów kwasowo-ołowiowych. Musisz w jakiś sposób zamontować baterie. Przyspawałem kątownik do ramy, aby stworzyć tacę na akumulator, ale drewniana platforma sprawdzi się równie dobrze. Zabezpiecz baterie jakimś paskiem. Użyłem bungee cords. Połącz wszystkie połączenia baterii przewodem o średnicy 14 mm. Ponieważ używam moich silników na 12 V (a przekaźniki mają tylko 12 V), podłączyłem baterie równolegle. Jest to również konieczne, ponieważ moje silniki 24 V są pod napięciem; pojedyncza bateria nie może wytworzyć wystarczającego prądu, aby uruchomić oba silniki. Funkcje bezpieczeństwa Ponieważ mamy do czynienia z akumulatorami wysokoprądowymi i dużym robotem, należy wprowadzić pewne funkcje bezpieczeństwa. Najpierw należy dołożyć bezpiecznik między zaciskiem akumulatora +12 V a przekaźnikami. Bezpiecznik ochroni Ciebie i akumulatory w przypadku, gdy silniki będą próbowały pobierać zbyt duży prąd. Bezpiecznik 30 A powinien wystarczyć. Łatwym sposobem na dodanie bezpiecznika jest zakup wbudowanego gniazda bezpiecznikowego. Baterie, których użyłem (uratowane z imitacji Segwaya przekazanego CMU Robotics Club) były dostarczane z wbudowanym gniazdem bezpiecznika, którego użyłem ponownie w moim robocie. Zatrzymanie awaryjne Jest to być może najważniejszy element robota. Robot tak duży i potężny jest w stanie zadać poważne obrażenia, jeśli wymknie się spod kontroli. Aby stworzyć awaryjne zatrzymanie, dodaj przełącznik wł./wył. wysokiego prądu połączony szeregowo z przewodem wychodzącym z zacisku +12 V pomiędzy bezpiecznikiem a przekaźnikami. Dzięki temu przełącznikowi możesz natychmiast odciąć zasilanie silników, jeśli robot wymknie się spod kontroli. Zamontuj go na robocie w pozycji, w której możesz go łatwo wyłączyć jedną ręką - powinieneś zamontować go na czymś przymocowanym do ramy, która wznosi się co najmniej 1 stopę ponad górną część nóg robota. W żadnym wypadku nie należy uruchamiać robota bez zainstalowanego wyłącznika awaryjnego.

Krok 20: Poprowadź przewody

Po umieszczeniu baterii, bezpiecznika i wyłącznika awaryjnego poprowadź wszystkie przewody. Liczy się schludność! Poprowadź przewody wzdłuż ramy i użyj opasek błyskawicznych, aby je zabezpieczyć.

Krok 21: Jesteś gotowy do rocka

W tym momencie robot jest gotowy do ruchu! Wystarczy wgrać kod do mikrokontrolera i gotowe. Jeśli włączasz zasilanie po raz pierwszy, zostaw robota na skrzynce na mleko/wspornikach, tak aby jego nogi nie dotykały ziemi. Coś może się nie udać przy pierwszym uruchomieniu, a posiadanie mobilnego robota na ziemi to pewny sposób na pogorszenie sytuacji i zmniejszenie bezpieczeństwa. Rozwiąż problemy i wprowadź niezbędne poprawki.

Mój kod sterujący robota jest dostępny do pobrania w pliku.txt poniżej. Oczywiście robot jest teraz fajny, ale czy nie byłoby o wiele fajniej, gdybyś mógł na nim jeździć?

Krok 22: Dodaj krzesło

Aby robot był bardziej zdatny do jazdy, dodaj krzesło! Mogłem tylko znaleźć plastikowe siedzisko do krzesła, więc musiałem do niego przyspawać ramę. Z pewnością nie musisz robić własnej ramy, jeśli jest już przymocowana do siedziska. Chciałem, aby moje krzesło było łatwo zdejmowane, aby robot był bardziej użyteczny, gdybym chciał używać go do ciągnięcia dużych przedmiotów. Aby to osiągnąć, stworzyłem system mocowania za pomocą aluminiowych cylindrów, które ciasno pasują do kwadratowej stalowej rury 1" x 1". Do ramy przymocowane są dwa kołki, a do krzesła dwa. Wkładają się w odpowiednie przekroje na krześle i ramie. Założenie i zdejmowanie go wymaga trochę wysiłku, ale montuje się bezpiecznie, co jest ważne, ponieważ ruch robota jest nieco szorstki.

Krok 23: Dodaj joystick

Kiedy siedzisz na swoim robocie, możesz chcieć mieć pewne środki kontroli. Świetnie sprawdza się w tym celu joystick. Zamontowałem joystick w małym pudełku wykonanym z blachy i trochę plastiku. Do tej skrzynki montowany jest również wyłącznik awaryjny. Aby zamocować joystick na wygodnej wysokości dla siedzącego operatora, użyłem kawałka kwadratowej aluminiowej rury. Rura jest przykręcona do ramy, a okablowanie joysticka i wyłącznika awaryjnego jest poprowadzone przez wnętrze rury. Skrzynka z joystickiem jest montowana do górnej części aluminiowej rury za pomocą kilku śrub.

Krok 24: Dominacja nad światem

Jesteś skończony! Uwolnij swój Hexabot na świat!

Krok 25: Epilog

Wiele się nauczyłem podczas budowy (i dokumentowania) tego robota. To zdecydowanie najbardziej dumne osiągnięcie w mojej karierze budowania robotów. Kilka uwag po jeździe i obsłudze Hexabota: - Faza rotacji między dwoma silnikami wpływa na zdolność robota do poruszania się. Wydaje się, że dodanie enkoderów do silników pozwoliłoby na lepszą kontrolę chodu. - Drewniane nóżki chronią podłogę, ale nie są idealne. Na powierzchniach, na których do tej pory go testowałem (drewniana podłoga, gładka betonowa podłoga i podłogi z linoleum), może występować przyzwoita ilość poślizgu. - Robot może potrzebować stóp o większej powierzchni, aby chodzić po trawie/brudzie powierzchnie. Chociaż nie testowałem go jeszcze na tych powierzchniach, wydaje się, że ze względu na swoją masę może mieć tendencję do zapadania się w ziemię z powodu małej powierzchni stóp. kwasy podłączone równolegle) czas pracy robota wydaje się wynosić około 2,5 ~ 3 godzin przerywanego użytkowania. - Z silnikami, które posiadam, oceniam nośność robota na około 200 funtów.

Krok 26: Kredyty

Ten projekt nie byłby możliwy bez pomocy następujących osób i organizacji: Mark Gross Profesor projektowania obliczeniowego w szkole architektury CMU Dziękuję Markowi za nauczenie mnie programowania, elektroniki, a przede wszystkim zachęcenie mnie do realizacji tego projektu !Ben Carter Kierownik sklepu scenicznego, CMU Wydział Teatralny Ben był moim instruktorem na zajęciach spawalniczych, które odbyłem w poprzednim semestrze (jesień 2008). Udało mu się również załatwić mi wszystkie potrzebne rury stalowe za darmo! Austin Buchan CMU Robotics Club 2008-2009 Wiceprezes Austin jest stałym guru inżynierii elektrycznej CMU Robotics Club. Zaprojektował obwód sterowania silnikiem typu h-bridge i zawsze chętnie odpowiadał na moje pytania dotyczące elektryczności. Klub robotyki Uniwersytetu Carnegie Mellon Klub robotyki jest prawdopodobnie najważniejszym źródłem projektów studenckich w kampusie. Mają nie tylko w pełni wyposażony warsztat mechaniczny, stanowisko z elektroniką i lodówkę, ale także wielu członków, którzy zawsze chętnie dzielą się swoją wiedzą na dany temat, czy to programowanie, czy projektowanie komponentów maszyn. Większość prac projektowych wykonałem w Klubie Robotyki. Silniki i akumulatory Hexabota (oba drogie komponenty) powstały dzięki obfitości przypadkowych części projektu Klubu.

Drugie miejsce w konkursie Warsztaty Rzemieślnicze Przyszłości

Zalecana:

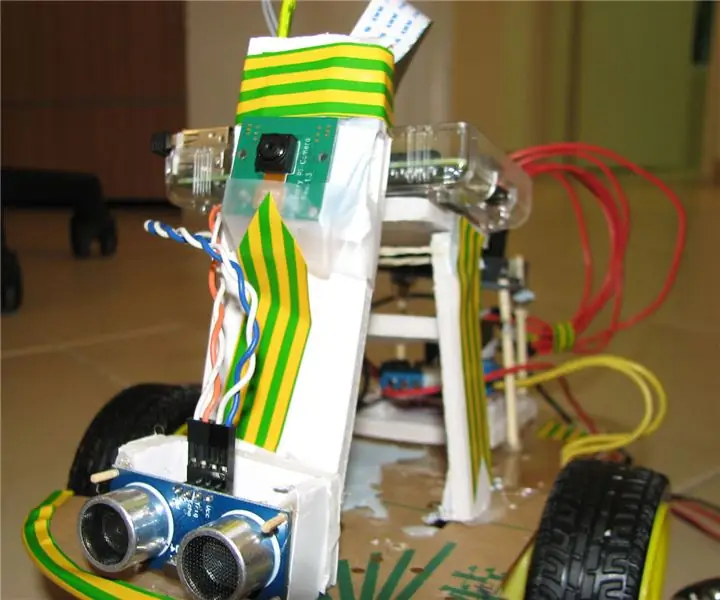

Zbuduj swojego robota do strumieniowego przesyłania wideo sterowanego przez Internet za pomocą Arduino i Raspberry Pi: 15 kroków (ze zdjęciami)

Zbuduj swojego robota do strumieniowania wideo sterowanego przez Internet za pomocą Arduino i Raspberry Pi: Jestem @RedPhantom (alias LiquidCrystalDisplay / Itay), 14-letni uczeń z Izraela, uczący się w gimnazjum im. Maxa Sheina dla zaawansowanych nauk ścisłych i matematyki. Tworzę ten projekt, aby wszyscy mogli się od niego uczyć i dzielić

Zbuduj robota Telepresence kontrolowanego przez Wi-Fi: 11 kroków (ze zdjęciami)

Zbuduj robota Telepresence kontrolowanego przez Wi-Fi: Ten projekt dotyczy budowy robota, który może wchodzić w interakcje ze zdalnym środowiskiem i być kontrolowanym z dowolnej części świata za pomocą Wi-Fi. To mój ostatni projekt inżynierski i nauczyłem się dużo o elektronice, IoT i programowaniu, chociaż ja

Otto DIY - Zbuduj własnego robota w godzinę!: 9 kroków (ze zdjęciami)

Otto DIY - Zbuduj własnego robota w godzinę!: Otto to interaktywny robot, którego każdy może zrobić! Otto chodzi, tańczy, wydaje dźwięki i unika przeszkód. misja wpływu, aby stworzyć przyjazne środowisko dla wszystkich k

Zbuduj prostą chodzącą nogę robota: 6 kroków (ze zdjęciami)

Zbuduj prostą nogę robota kroczącego: Oto prawdopodobnie najprostsza noga robota, która umożliwia ruch do przodu i do tyłu oraz w górę iw dół. Do zbudowania wymaga jedynie zabawkowego motoreduktora i kilku innych różnych rzeczy. Nie musiałem niczego kupować, żeby zbudować ten projekt. Problem z

Zbuduj bardzo małego robota: stwórz najmniejszego robota kołowego na świecie za pomocą chwytaka.: 9 kroków (ze zdjęciami)

Zbuduj bardzo małego robota: Stwórz najmniejszego robota kołowego na świecie za pomocą chwytaka.: Zbuduj robota 1/20 cala sześciennego z chwytakiem, który może podnosić i przesuwać małe przedmioty. Jest kontrolowany przez mikrokontroler Picaxe. W tej chwili uważam, że może to być najmniejszy na świecie robot kołowy z chwytakiem. To bez wątpienia ch