Spisu treści:

- Krok 1: Krok 1 - Uzyskanie silników (generatorów)

- Krok 2: Krok 2 - Wykonanie uchwytu do silnika

- Krok 3: Krok 3. Kubki i ramiona

- Krok 4: Krok 4 Zamontuj ramiona i miseczki do piasty silnika

- Krok 5: Krok 5 Półfinałowy montaż obudowy silnika do konstrukcji wsporczej

- Krok 6: Krok 6 Kalibracja

- Krok 7: Krok 7 Montaż go wysoko

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:34.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Anemometr z silnika CDROM i plastikowe połówki jajek wielkanocnych Mam ochotę zbudować jeden lub dwa małe generatory wiatrowe do ładowania akumulatorów kwasowo-ołowiowych. Aby sprawdzić, czy mam wystarczająco dużo wiatru, żeby było warto, zrobiłem ze złomu i złomu anemometr (urządzenie do pomiaru wiatru). (To nic mnie nie kosztowało, z wyjątkiem materiałów, które miałem pod ręką) Właśnie zakończyłem kalibrację i instalację jednego, który zbudowałem przy użyciu TEGO https://www.instructables.com/id/Easter-Egg-Anemometer-Wind-Speed-Meter/ jako Inspiracja. Potrzebne materiały: 1 stary (najlepiej martwy) CDROM z komputera (źródło silnika) 3 plastikowe półskorupki do jajek wielkanocnych, okrągłe. 3 patyczki do lodów. 40 Rura PVC1 Kolanko PVC, gwint 1/2 X 3/4 poślizg (Klej)1 Zaślepka rury PVC 1/2" (poślizg)1 Kolanko PVC, 3/4 X 3/4 poślizg (Opcja)1 PVC 1/2" złączka calowa do rur; gwintowany jeden koniec o długości co najmniej 3 cali wystarczy 1 półcalowy łącznik poślizgowy z PVC. 1 Śruba / śruba z nylonu (użyłem śruby z gwintem grubozwojnym 1/4-20, rozmiar jest nieco opcjonalny) Minimum 2 stopy i przewód suwakowy 18 ga2 Maszyna nr 6 i 6 nakrętek #6 4 zaciskane końcówki pierścieniowe, które pasują do drutu 18 Ga i śrub #6. Smar dielektryczny 6x6 cali złomu ze sklejki 3/4 lub 1/2. 2 śruby w kształcie litery U pasujące do rury 3/4 PVC (i nakrętki i podkładki)2 U-śruby pasujące do rury masztu montażowego (oraz nakrętki i podkładki) moja rura montażowa była otworem sanitarnym na dachu…Przewód telefoniczny lub kabel CAT5/6 (długość zależy od miejsca zamontowania)Pomaluj (opcjonalnie) podkład, w dowolnym kolorze (kolorach), który wybrałeś do malowania. Mały, tani analogowy VOM (typ okazyjny) ze skalą do odczytów 50ma (inne silniki mogą wymagać użycia innej skali, ale używany przeze mnie silnik działa idealnie ze skalą 50ma) Potrzebne narzędzia: Piła do metalu. Dokładna piła tylnaWiertarka ręczna lub wiertarka Wiertło 5/8Gwint 1/4-20Wiertło do gwintownika 1/4-20 (#7)Wiertło 1/8 (otwór prześwitowy na wkręty maszynowe)Wiertło 5/16 (prześwit dla r sklejka do czyszczenia śrub w kształcie litery U) Zagłębienie do gratowania otworów (opcjonalnie) Kwadrat środkowy 30/60 trójkąt 3 małe zaciski lub uchwyty do imadła spawalniczego. (Lub ich kombinacja) Epoksydowe narzędzia do mieszania (papierowe kubki Dixie i kije rzemieślnicze działają dobrze) Papier ścierny (szlifierka taśmowa jest fajna, ale używałem jej całkiem sporo) Przecinaki do drutu uchwyt do klejenia)Wiadukty do ściągania izolacjiTaśma maskującaDigital VOM (do testów)Obowiązkowe ostrzeżenie: przy tym projekcie używałem elektronarzędzi. Żadne z nich nie są absolutnie konieczne, ściśle mówiąc, ale jeśli zdecydujesz się to zrobić, robisz to na własne ryzyko.

Krok 1: Krok 1 - Uzyskanie silników (generatorów)

Rozłożenie CDROM-u nie jest takie złe, aw jednym z tych facetów są 3 silniki. Jeden do wsuwania i wysuwania tacy, jeden do obracania płyty CD i jeden do przesuwania lasera w przód iw tył. Wszystkie miały inny współczynnik kształtu, wszystkie mogły być użyte (co oznacza prąd generowany podczas wirowania), a dwa wyglądały na odpowiednie dla anemometru, ponieważ miały dobrą piastę zębatą na wale.

Podobał mi się silnik tacy, ponieważ ślizga się idealnie w 1/2-calowej rurze PCV, gdy rura została lekko wywiercona za pomocą wiertła 5/8 cala. Chciałem umieścić silnik w sposób odporny na warunki atmosferyczne, a przynajmniej odporny na deszcz. Z pewnością jest na to wiele sposobów. Silnik miał małą przekładnię zębatą z tworzywa sztucznego z kołnierzem, który miał w sobie szczeliny (prawdopodobnie na bit sterujący silnika i), który zapewniał dobre miejsce do epoksydowania ramion patyczków do lodów. Po wybraniu silnika sprawdź, czy wygeneruje prąd za pomocą cyfrowego VOM (lub taniego analogowego VOM) zmierz wolty lub miliampery, w tym momencie nie ma to znaczenia, po prostu upewnij się, że faktycznie coś generuje. (Nie chcesz skończyć i stwierdzić, że silnik był DOA) Jeśli tak, masz miniaturowy generator!

Krok 2: Krok 2 - Wykonanie uchwytu do silnika

Montaż silnika jest w większości opisany powyżej, odciąłem odcinek sutka od zepsutego pionu zraszacza, który miałem z naprawy tryskacza (cerowi naziści na deskorolce…), jeden koniec nadal miał dobre gwinty i przyciąłem go do około 3 cali długości (nie w ogóle krytyczne). Wywiercić złączkę PCV 1/2 na jednym końcu (w razie potrzeby) za pomocą wiertła 5/8 cala, co pozwoliło mojemu silnikowi dokładnie się wsunąć.

Nadal nie podobała mi się ekspozycja na warunki atmosferyczne, jaką miał silnik, więc za pomocą piły do metalu przeciąłem łącznik 1/2 na pół, a używając największego pogłębiacza, jaki posiadam, sfazowałem wewnętrzną krawędź cięcia, aby woda spływała z zewnętrznej krawędzi, i używając mojej szlifierki taśmowej, zaciśniętej do góry nogami w moim imadle, sfazowałem górną krawędź, aby nie zatrzymywała się krople wody. Łącznik został następnie nałożony epoksydem na przecięty koniec smoczka. Można to zrobić za pomocą cementu PVC, ale żywica epoksydowa pozostawia ładną ścieżkę i można ją wygładzić. Następnie (przy zdemontowanym silniku) wywierciłem i przykleiłem rurę kranem 1/4-20, aby nylonowa śruba uderzyła w silnik i przytrzymywała go. Pomysł jest taki, że silnik będzie montowany przodem do dołu, aby nie zbierał deszczu wewnątrz, a woda spływa z obudowy. Cienki plastikowy arkusz można również przyciąć i przykleić, aby działał jako osłona, ale jeszcze tego nie robiłem. Wytnij cienki arkusz ID krawędzi okapnika sprzęgacza, wybij mały otwór w środku, aby wyczyścić wał silnika, wytnij nożyczkami od zewnątrz do środkowego otworu (wycięcie jest potrzebne, ponieważ koła zębate są włączone, aby pozostać) znaleźć) i wsuń ten wycięty pierścień na wał silnika, a następnie przyklej go za pomocą RTV do złącza. Pozostawia to bardzo małą przestrzeń, w której wilgoć lub robaki mogą się dostać do środka, a mimo to nie jest to rozwiązanie bez przeciągania. OK, zespół obudowy silnika jest gotowy do montażu, odłóż go na bok.

Krok 3: Krok 3. Kubki i ramiona

Wziąłem płaskie przecinaki do drutu i odciąłem schodkową wargę, którą miały kubki na jajka wielkanocne. Jest szansa 50/50, czy będziesz musiał to zrobić… Następnie użyłem szlifierki taśmowej w imadle, aby dokładnie je wyszlifować. Możesz usunąć ten krok tylko szlifierką taśmową, ale najpierw przycinanie jest szybsze.

3 patyczki do popsicle / craft (teraz zwane ramionami do przodu) wygładziłem gładko i sfazowałem obie długie krawędzie; obie strony, aby zminimalizować opór wiatru. Ponownie zrobiono to na szlifierce taśmowej. Za pomocą piły Exacto Back wyciąłem skorupki jajek wielkanocnych z jednej strony, aby pasowały do ramion. Ponownie używając tylnej piły Exacto, przeciąłem ramiona na jednym końcu, aby dopasować płytką krzywiznę kubków na jajka, pozostawiając wypustkę nieco dłuższą niż ścianka kubka (patrz zdjęcia) przeciwstawiając się wycięciu ramienia na kubkach, do którego wywierciłem mały otwór kojarzyć się z nasadką ramion. Zapewnia to mechaniczną blokadę, dzięki czemu kubek nie opiera się całkowicie na żywicy epoksydowej. Przed epoksydowaniem ramion do miseczek naciąłem przeciwny koniec ramienia, aby pasował do piasty przekładni silnika. (Przejdź do następnego kroku, aby zobaczyć, jak ramiona są wyrównane do piasty silnika, ponieważ może być również konieczne przycięcie ramion, aby oczyścić się z piasty. Najlepiej to zrobić przed wywierceniem otworu prześwitowego w słoiku z masłem orzechowym kleju.) Ramiona zostały wciśnięte w miseczki po zakończeniu, a wszystkie sześć (na ramię) skierowanych do styku powierzchni złączy pokryłem epoksydem, pozostawiając niewielki promień żywicy epoksydowej wypełniającej złącza. W otwór włożono małą plamkę, aby ją zakryć. Wszystkie zespoły miseczek ramienia zostały zagruntowane i pomalowane, z wyjątkiem miejsc, w których zostały nałożone epoksydem na piastę i kołnierz silnika. (Nie wierzę w epoksydowanie spoin konstrukcyjnych na farbę). Myślę, że ważne jest, aby pomalować/uszczelnić drewniane ramiona, aby zapobiec ich wypaczaniu.

Krok 4: Krok 4 Zamontuj ramiona i miseczki do piasty silnika

Tutaj wkracza pokrywka słoika z masłem orzechowym o wadze 4 funtów. (Możesz zrobić część tego podczas wykonywania ramion, szczególnie w celu ich ciasnego dopasowania do piasty i do siebie nawzajem) Użyłem środkowego kwadratu, aby znaleźć środek górnej części pokrywy. Zaznaczyłem również jedną linię w poprzek, aby użyć jako linii bazowej. Używając trójkąta 30/60, dokładnie wytyczyłem linie w odległości 120 stopni od siebie (360/3 = 120). Następnie zaznaczyłem linie równoległe do tych trzech linii tak abym widział jak mocuje się ramiona do pokrywy w wymaganym rozstawie 120 stopni. środek pokrywy. Pozwala to na przyklejenie ramion bez przyklejania czegokolwiek do pokrywy (patrz zdjęcie). Zaciśnij ramiona do zaznaczonych linii (właściwie do przyklejenia taśma maskująca załatwi sprawę, użyłem zacisku i uchwytów imadła podczas przycinania końców ramion) i wyrównaj do piasty silnika. UPEWNIJ SIĘ, ŻE WSZYSTKIE MUBKI OBRACANE SĄ W TYM SAMYM KIERUNKU! Po upewnieniu się, że wszystko jest w porządku, wyjmij silnik, pokryj powierzchnie ramion, które będą stykać się z piastą żywicą epoksydową oraz piastę, do której będą skierowane ramiona, i umieść silnik/piasta z powrotem mocno na ramionach. Dodałem żywicę epoksydową na tylną stronę piasty, aby żywica epoksydowa dokładnie nasyciła maleńkie otwory w piaście. Ma to na celu zapewnienie, że ramiona i piasta pozostaną razem. Pamiętaj, że czasami będzie musiała wytrzymać silne wiatry/stresy. (Szacuję nawet 1867 obr./min przy wietrze około 50 mil na godzinę, zakładając brak strat tarcia) Pozostaw na noc do wyschnięcia. Aby zakryć piastę, (zupełnie niepotrzebna, chciałem tylko, aby wyglądała czyściej) zdemontowałem czerwony biały bobber i używając zestawu szlifierki taśmowej, oszlifowałem jedną stronę (tę z dużym otworem), aż zmieści się na klejonym połączenie piasty. Następnie zatkałem pozostałe małe otwory (epoksydowe) i pomalowałem. Został on następnie epoksydowany na miejscu; Obróciłem kielich/ramiona i wyregulowałem, aż byłem zadowolony, że nakrętka została wyśrodkowana i pozostawiłem do wyschnięcia. Ostatnim krokiem przed ostatecznym montażem jest przymocowanie wystarczającej ilości 18 ga. drut zip do zastąpienia zbyt słabych przewodów na silniku (oba wypadły po prostu w obsłudze.), dość prosta i bardzo szybka praca lutownicza.

Krok 5: Krok 5 Półfinałowy montaż obudowy silnika do konstrukcji wsporczej

Użyłem żywicy epoksydowej zamiast cementu PVC, aby przykleić kolanko do odcinka rury 3/4 cala, a następnie wkręcić obudowę silnika w gwintowaną część kolanka. Początkowo planowałem zamontować 3/4 PCV do pionowego masztu, ale jeśli użyjesz innego kolanka ślizgowego 3/4 x 3/4, możesz również użyć więcej 3/4 PCV do wykonania pionu. (20-20 z perspektywy czasu…) Tak czy inaczej, musisz zakryć zespół rur, ale zanim to zrobisz, wywierć dwa otwory 1/8 w nasadce, aby można było użyć wkrętów maszynowych do utworzenia kołków stykowych do okablowania.

Przed pójściem dalej i przyklejeniem zaślepki pomalowałem większość zespołu rurowego (poza końcówką, na którą nakładana jest zaślepka) zarówno podkładem, jak i farbą. Jeśli pominiesz ten krok, PVC ulegnie zniszczeniu na słońcu. Gdy farba wyschnie, przeciągnij przewód silnika przez rurę (może to być trudne, jeśli masz dodany maszt, więc poprowadź przewód do środka podczas montażu) i zaciśnij ucha. Ponieważ będzie to na zewnątrz, a korozja jest czynnikiem, pokryj przewód smarem dielektrycznym przed zaciśnięciem i pokryj występy przed wkręceniem występów wewnątrz nasadki. Podwój nakrętkę na zewnątrz (mocno je blokując) i pozostaw śruby na tyle długo, aby można było umieścić druciane końcówki i nakrętki na zewnątrz. Zamaskować końcówki złączy i dokończyć malowanie zaślepionej rury.

Krok 6: Krok 6 Kalibracja

Zrobiłem test, aby zobaczyć, ile oporu mogę zmierzyć na oczekiwanym 30-40 metrach przewodu telefonicznego i sprawdziłem to, mierząc spadek napięcia na baterii AA dla tej odległości. To było mniej niż 1/1000 wolta, więc nie przejmuję się tym zbytnio.

Ustawiłem swój ukończony anemometr, przykleiłem taśmą do kawałka metalowego przewodu i tymczasowo podłączyłem do taniego analogowego VOM. Próbowałem różnych skal, a nawet skali napięcia stałego, ale skala 50ma działała najlepiej. Kiedy przeszliśmy wstępne testy, aby zobaczyć, jak go używać (w samochodzie, z którym wywiesza się z okna pasażera; nie uderzaj w coś, gdy się poruszasz, może to być katastrofalne zarówno dla ciebie, jak i dla tego, co uderzysz), czekałem na poranek, który był śmiertelnie spokojny. Dowiedziałem się również, że musimy znaleźć ulicę bez drzew, domów i innych przeszkód w pobliżu. Przy czymkolwiek powyżej 10-20 mil na godzinę, minięcie nawet bocznej ulicy powoduje falowanie, myślę, że z powodu przedniej fali samochodu i nieruchomych obiektów odbijających ją z powrotem. Kiedy już mieliśmy to wszystko (a także brak ruchu, znowu inne samochody mogą mieć na to wpływ, jest to NAPRAWDĘ wrażliwe) testowaliśmy przy 10 milach na godzinę (musieliśmy oszacować 5 MPG) 20, 30 40 i nawet 50 mil na godzinę. Potem sprawdziliśmy to dwukrotnie. Wcześniej wyciąłem białą etykietę, abym mógł zobaczyć łuk odbijającej się skali, i zrobiłem tik dla każdej prędkości testowej. Odkryłem, że dla 20, 30, 40 i 50 mil na godzinę skala 0-50 metrów jest dokładnie dopasowana (YMMV) i że 5 i 10 mil na godzinę nie pasują do żadnego standardowego kroku. Skala jest stała od 20 do 50 mil/h, przy 5 i 10 mil/h oznaczenia odczytywane są inaczej, prawdopodobnie ze względu na niską sprawność obrotów spadają. (Przy tych wolniejszych prędkościach ledwo się obraca…)

Krok 7: Krok 7 Montaż go wysoko

Ponieważ mieszkam na przedmieściach, z innymi domami, drzewami (sadziłem wiele dużych dwadzieścia lat temu) i moim dwupiętrowym dodatkiem, nie miałem zbyt wielu dobrych wyborów. Najlepiej byłoby użyć słupa wyższego niż dom lub okoliczne drzewa. Zamontowałem go na rurze ściekowej (tymczasowo odkryłem, że to cholerne tworzywo) i poprowadziłem przewód telefoniczny do biura żony. Tylna pokrywa Analog VOM została zdjęta i wywiercono dwa otwory; jeden mniejszy nad większy, tylko większy niż główka małego gwoździa do pudełek, na którym go zawieszałem. (Musiałem to zrobić dwa razy, pierwszy zestaw otworów był dokładnie tam, gdzie był tył licznika…) I działa świetnie! Oto mały filmik z anemometru w akcji, gdy wiatr ledwo się poruszał (0-5 MPH). Moim planem na przyszłość jest umieszczenie go na własnym słupie i wyżej niż drzewa wokół mojego domu. Spróbuję również sprawdzić, czy spowoduje to zapalenie małej czerwonej diody LED za pomocą technologii Joule Thief (poważnie wątpię, czy napięcie zostanie osiągnięte wystarczająco wysoki, aby go wystrzelić bez niego), do wykorzystania jako sygnał o silnym wietrze. Byłoby wspaniale, gdyby to zadziałało przy około 30 milach na godzinę (normalnie dostajemy sporo wiatru, stąd moje zainteresowanie generatorem wiatrowym).

Zalecana:

JAK ZAmienić PLASTIKOWE BUTELKI W LAMPĘ BIURKOWĄ: 8 kroków

JAK ZAmienić PLASTIKOWE BUTELKI W LAMPĘ BIURKOWĄ: w tej instrukcji pokażę Ci, jak zrobić własną lampę na biurko, używając pustych, głupich plastikowych butelek

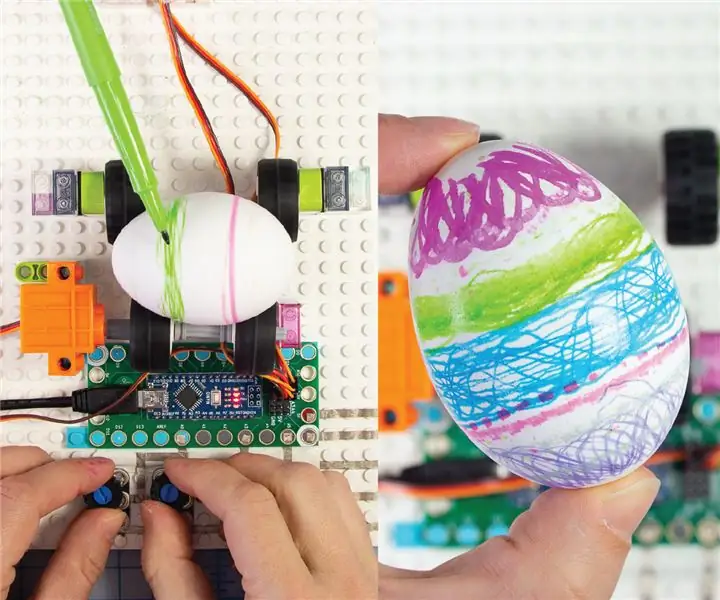

Robot do dekorowania jajek Lego „L-egg-o”: 14 kroków (ze zdjęciami)

„L-egg-o” Lego Egg Decorator Robot: Wielkanoc jest już prawie tu, a to oznacza, że nadszedł czas, aby udekorować jajka! Możesz po prostu maczać jajka w kolorowaniu, ale to nie jest tak zabawne, jak tworzenie robota, który może zrobić dla ciebie dekorację. :) Zróbmy więc tego DIY Robot Egg Decorator z Nogą

Automatyczne urządzenie do obracania jajek do inkubatora: 9 kroków (ze zdjęciami)

Automatyczne obracanie jaj do inkubatora: Cześć, Dziś robię obracarkę jaj do inkubatora, Ptaki muszą obracać jajkiem, aby równomiernie rozprowadzać ciepło i zapobiegać przyklejaniu się błony jaja do skorupki, która w sztucznej metodzie przez inkubację jaj musi się obracać jajko ręcznie bu

Przerzucarka do jajek do inkubatora Obrót o 45 stopni: 7 kroków (ze zdjęciami)

Obrót jaj do inkubatora 45 stopni: Cześć Dzisiaj robię obracacz jaj do inkubatora, który będzie obracał się o 360 stopni pod kątem 45 stopni, który nie tylko obraca jajka, ale jest też niesamowitą przestrzenią dla małego domowego inkubatora, jeśli chcesz zobaczyć szczegółowo obejrzyj wideo a

Fischertechnik Robot do jajek wielkanocnych: 16 kroków

Fischertechnik Easter Egg Robot: Jak stworzyć programowalnego Easter Egg Robota za pomocą elementów fischertechnik! Bawię się różnymi manipulacjami edukacyjnymi, aby żyć. (Odwiedź www.weirdrichard.com). Przez lata budowałem różne modele o tematyce świątecznej, używając różnego rodzaju t