Spisu treści:

- Krok 1: Projekt i materiały szafki

- Krok 2: Budowa szafki - przygotowanie

- Krok 3: Budowa szafy - część montażowa 1

- Krok 4: Okleinowanie szafki

- Krok 5: Wykończenie szafki – olej duński

- Krok 6: Konstrukcja obudowy - przegrody przednie i maskownice głośników

- Krok 7: Wykończenie szafki - malowanie przednich przegród

- Krok 8: Montaż końcowy

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:27.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

Zdecydowałem się napisać ten Instruktaż po spędzeniu zbyt wiele czasu na szukaniu dobrej jakości, kompletnych informacji na temat budowy kolumn głośnikowych HiFi, które nie wymagały dużego doświadczenia ani wiedzy. Na ten temat opublikowano już kilka świetnych instrukcji, ale wciąż jest wiele wskazówek i sztuczek, o których nie wspomniano gdzie indziej, które uważam za bardzo przydatne, więc pomyślałem, że przekażę je dalej.

Ten Instructable nie ma na celu oferowania konkretnego projektu, ale mam nadzieję, że będzie przydatny dla każdego, zwłaszcza dla początkujących budowniczych, takich jak ja, budujących głośniki z wielu dostępnych zestawów.

Celem tego projektu było zbudowanie „audiofilskiego” zestawu głośnikowego, który z przyjemnością mógłbym mieć w swoim salonie. Wymyśliłem więc kilka celów:

- projekt musi kosztować mniej niż równoważny produkt detaliczny. (Mam nadzieję, że dużo mniej!)

- gotowe głośniki powinny wyglądać tak, jakby zostały profesjonalnie zbudowane. (Przynajmniej we właściwym świetle!)

- projekt musi być najlepszy, jaki mogłem znaleźć w moim budżecie. (Nie jest to łatwe, gdy nie masz pojęcia, jak zabrzmi wynik).

Mój „warsztat” to garaż z małą ławką na narzędzia i starym stolikiem kawowym. Musiałem więc trzymać się technik, które nie wymagają kompleksowej stolarni. Chociaż robiłem projekty elektroniczne, zanim była to moja pierwsza poważna próba tworzenia szafek, w rzeczywistości wszelkiego rodzaju stolarka, więc krzywa uczenia się była stroma.

Wszelkie narzędzia, których nie posiadałem, planowałem po drodze wynająć, pożyczyć lub kupić.

WSKAZÓWKA: Przećwicz każdą nową technikę na materiałach odpadowych! Na każdym etapie najpierw używałem zapasowych części, aby wszystko przećwiczyć, zanim zrobiłem cokolwiek na „prawdziwej rzeczy”.

Po wielu rozważaniach zdecydowałem się na projekt ZRT autorstwa Zaph Audio i zakupiłem niezbędny zestaw za pośrednictwem Madisound. Zestaw zawierał wymaganą elektronikę, przetworniki i piankę akustyczną. Musiałem tylko zbudować szafki.

Krok 1: Projekt i materiały szafki

Do zestawu głośnikowego dołączono prosty plan pokazujący gabaryty obudów sugerowane przez firmę Madisound. Szafki budowałem od podstaw, więc podstawowy plan musiałem przerobić na szczegółowe rysunki pokazujące każdy element z jego indywidualnymi wymiarami. Przekonwertowałem też wszystko na metryki.

PORADY:

- Jeśli nie zrobiłeś tego wcześniej, pamiętaj, aby uwzględnić w obliczeniach grubość drewna, w tym forniru. Przykład; jeśli planujesz okleić górę/boki szafki, powiększ przedni panel o 1 mm w każdym kierunku, który zachodzi na górę/boki, aby umożliwić dodatkową grubość forniru. Możesz przyciąć front, aby dokładnie dopasować go do okleiny później.

Połączenia doczołowe są znacznie łatwiejsze do wykonania niż połączenia ukośne i będą wyglądać tak samo po pokryciu farbą lub fornirem

Krytyczne aspekty projektu obudowy głośnika to;

- rozmieszczenie sterowników i wszelkich portów na przednim i tylnym panelu.

- wymiary ścianki przedniej (panel przedni).

- wewnętrzna objętość szafy.

Ponadto, aby zapewnić najlepszy możliwy dźwięk, obudowa musi być wystarczająco solidna, aby zapobiec zewnętrznym wibracjom paneli. Osiąga się to poprzez;

- stosowanie we wszystkich panelach znacznego (grubego) materiału nierezonującego, takiego jak płyta MDF lub sklejka.

- zapewnienie, że wszystkie połączenia są szczelne i tak sztywne, jak to możliwe.

- dodanie szelek wewnętrznych umieszczonych asymetrycznie, aby zminimalizować ryzyko fal stojących („rezonans”)

Większość projektów głośników sugeruje również:

- zamontować sterowniki równo z przednią ścianką.

- zaokrąglić krawędzie przedniej przegrody.

- użyj kielichowych portów (rozszerzonych zarówno na wewnętrznych, jak i zewnętrznych końcach)

- używanie wypełnienia akustycznego i pianki zgodnie z projektem, a nie prowizorycznych materiałów.

Zdecydowałem się na 19 mm MDF na wszystko, z wyjątkiem 25 mm MDF na przednie przegrody. Wprowadziłem pewne modyfikacje w projekcie Madisound, które moim zdaniem nie wpłyną na wynik. Przesunąłem wewnętrzne wsporniki półek, aby wszystkie były nierównomiernie rozmieszczone i żaden nie był ustawiony w jakimkolwiek stosunku całkowitych wymiarów szafy (np. 1/2, 1/4 drogi). Dodałem małą klamrę za głośnikiem wysokotonowym, nie uwzględnioną w oryginalnym projekcie. Postanowiłem nie wbijać półek w ściany szafki. Co najważniejsze, zamiast korzystać z przedniej ścianki w celu uzyskania dostępu do obudowy, zdecydowałem się na spód. Oznaczało to, że mogłem sprawić, by złącza przedniej ścianki były tak mocne, jak inne złącza i mogłem połączyć przednią ściankę z wewnętrznymi wspornikami półek - nie tylko wokół krawędzi, usztywniając całą obudowę. Oznaczało to również, że nie potrzebowałem żadnych śrub na przedniej ściance, które, jak sądziłem, obniżyłyby ostateczny wygląd. Zdejmowany panel dolny byłby przykręcony, aby umożliwić dostęp do zwrotnic. Uszczelka piankowa i waga głośników zapewnią szczelność. Dostęp do pozostałych głośników będzie możliwy przez otwór montażowy dla przetwornika basowego.

Ponieważ chciałem, aby powstałe szafki były „idealne” postanowiłem, że sam nie będę ciąć kawałków. Taniej było mieć własny sklep z drewnem, który zrobił to za mnie, niż kupić niezbędne narzędzia i nauczyć się ich obsługi. Jeśli korzystasz ze sklepu, uzyskasz znacznie lepszą reakcję, jeśli twoje plany są uporządkowane i dokładne - "naprawienie" kiepskich planów na dane wejściowe do maszyny CNC kosztuje czas (tj. pieniądze).

Krok 2: Budowa szafki - przygotowanie

Chociaż elementy szafki zostały dokładnie przycięte na wymiar, było jeszcze trochę do zrobienia, aby były gotowe do montażu.

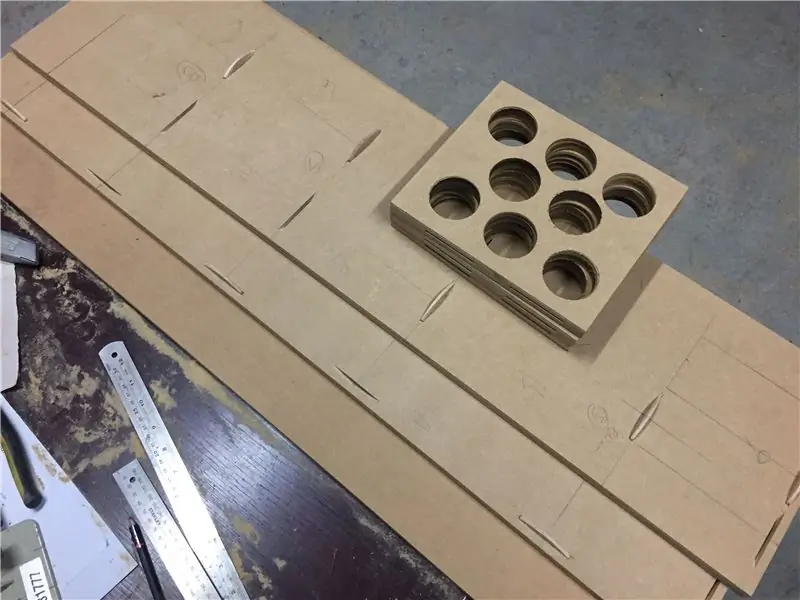

Półki trzeba było przewiercić piłą otworową, aby umożliwić przepływ powietrza. Mogłem to zrobić w sklepie z drewnem, ale mogłem to zrobić w domu za pomocą piły walcowej. Otwory nie muszą być idealne.

WSKAZÓWKA: Podczas wiercenia w MDF użyj piły walcowej, aby naciąć drewno, aby pokazać, gdzie będzie otwór. Następnie wywiercić otwór lub dwa wiertłem prowadzącym piły walcowej na obwodzie cięcia piłą walcową. Otwory te umożliwią ucieczkę trocin z piły walcowej, zapobiegając nadmiernemu tarciu i zatykaniu piły walcowej. Ta prosta wskazówka zmienia MDF z cementu w masło

Następnie przygotowałem wszystkie łączenia szafek. Można to zrobić na kilka sposobów, a jeden z nich może ci odpowiadać. Oto moje myślenie:

- Klej/śruby: najtańsze i najłatwiejsze, ale musisz upewnić się, że wszystko jest utrzymywane prosto podczas wykonywania każdego połączenia. Do złączy można dodać listwy wewnątrz szafy, aby zwiększyć ich wytrzymałość. Jeśli chcesz później ukryć jakiekolwiek śruby na zewnątrz szafek, upewnij się, że są wpuszczone.

- Połączenia na kołki: mocniejsze niż klej/śruby i zapewniają dokładne wyniki, ale wymagają dokładnego wiercenia, aby to zrobić.

- Złącza biszkoptowe: wszystkie najlepsze cechy złącza na kołki z tą zaletą, że przy odpowiednim użyciu złącze biszkoptowe ułatwia dokładność. Brak śrub do ukrycia później.

Nigdy wcześniej tego nie robiłem, ale poszedłem z biszkoptami i zatrudniłem stolarza na weekend, aby wyciąć szczeliny.

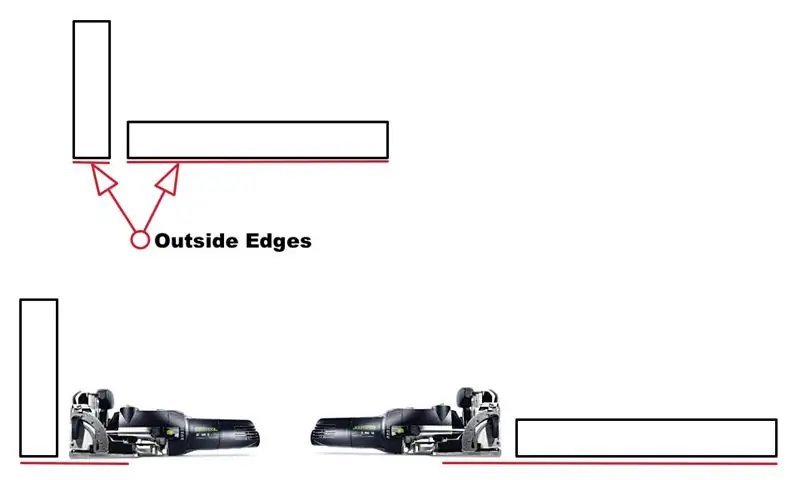

WSKAZÓWKA: (patrz diagram) Zaznacz wnętrze elementów szafki i ustaw je tak, aby zachować spójność z łącznikiem herbatników, aby zapewnić dokładne wyrównanie krawędzi

WAŻNA WSKAZÓWKA: Pył MDF jest toksyczny i składa się zarówno z trocin, jak i żywicy. W rzeczywistości MDF jest zabroniony w szkolnych sklepach z drewnem w Australii ze względu na jego toksyczność. Noś ochronę oczu i dróg oddechowych, używaj odkurzacza lub odkurzacza i upewnij się, że członkowie Twojej rodziny nie są narażeni na narażenie

Krok 3: Budowa szafy - część montażowa 1

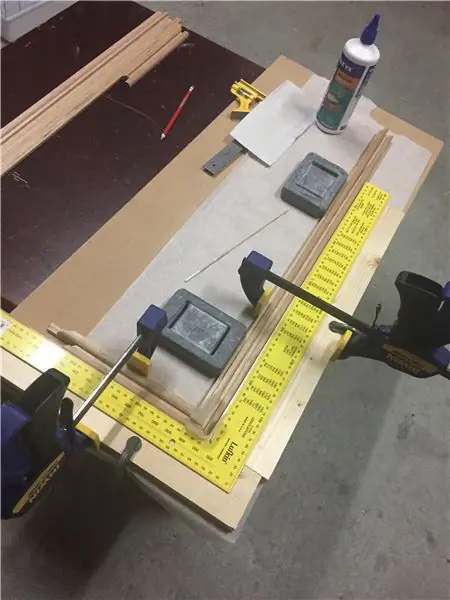

Po przygotowaniu wszystkiego i wykonaniu testu na sucho nadszedł czas, aby wyjąć klej i zaciski.

WSKAZÓWKA:

- Zaciski z plastikowymi podkładkami oznaczają, że nie musisz żonglować kawałkami drewna, aby chronić płytę MDF.

- Zdobądź więcej zacisków, niż myślisz, że kiedykolwiek będziesz potrzebować - będziesz ich potrzebować!

- Zaciski szybkiego zwalniania, takie jak Irwin Quick Grips, są idealne.

Pracuj w łatwych do opanowania etapach, a nie na raz

Zaplanowałem wykonanie każdej szafki w trzech krokach:

Najpierw; przyklej górne i półkowe szelki do boków.

Druga; przyklej tył po wyschnięciu.

Trzecie sklejenie przednich ścianek po wykonaniu wszystkich prac wykończeniowych i zamontowaniu pianki tłumiącej i akustyku.

W kroku 1 zamaskowałem panele przedni i tylny w miejscach, w których stykają się z bokami i szelkami, aby się nie utknęły. Następnie przykleiłem górę i szelki do boków tworząc „drabinkę”. Założyłem przód i tył bez kleju i wszystko zacisnąłem. Następnego dnia ponownie przykleiłem i zacisnąłem tylny panel za pomocą zamaskowanego panelu przedniego, aby upewnić się, że wszystko jest wyrównane.

Krok 4: Okleinowanie szafki

Po przejrzeniu wielu opcji znalazłem fantastyczny produkt; okleina z drewna do naprasowania. Bez brudzenia cementem kontaktowym lub klejem grzewczym. Użyłem orzecha amerykańskiego. Poszło znakomicie. Zacząłem od najmniej ważnej powierzchni - grzbietu. Przykleiłem krótką krawędź i ustawiłem ją jako punkt zakotwiczenia, a następnie przeszłam długą drogę w dół deski. Po przycięciu tylnych krawędzi okleiłem boki, przyciąłem je i ostatecznie dokończyłem blaty. Pożyczyłem router i bit do przycinania krawędzi. Jest to zdecydowanie najbardziej niezawodny sposób na uzyskanie czystej krawędzi bez pękania forniru lub powodowania jego odrywania. Upewnij się, że najpierw przetestujesz, aby uniknąć nieoczekiwanych wyników! Stwierdziłem, że wędzidło ociera boki, więc dodałem niebieską taśmę maskującą, aby zapobiec ich oznakowaniu.

Nie okleiłem zdejmowanych dolnych paneli, ale je pomalowałem.

WSKAZÓWKA: Żelazko na okleinie: Podczas gdy instrukcje sugerowały gorące żelazko, znalazłem zbyt dużo ciepła, co powoduje, że okleina z drewna zwija się i wypacza, pozostawiając „fale” na wykończeniu. Potrzebujesz tylko tyle ciepła, aby całkowicie stopić klej podkładowy. Włóż papier pod żelazko, aby łatwo się ślizgało. Używając korkowego klocka szlifierskiego lub podobnego, pocieraj mocno za żelazkiem. Chcesz mieć pewność, że stopiony klej całkowicie wypełni przestrzeń za okleiną. Ciśnienie atmosferyczne utrzyma go na miejscu, aż klej wyschnie i będziesz miał idealne wykończenie.

Jeśli pojawią się pęknięcia, można je łatwo naprawić za pomocą szpachli do drewna. Użyj ciemniejszego koloru niż drewno, aby wyglądało naturalnie. Nałóż niewielką ilość i użyj płaskiego skrobaka, aby usunąć nadmiar przed wyschnięciem. Zawsze możesz dodać więcej później, jeśli za pierwszym razem nie wystarczy. Nie chcesz dużo szlifować swojego bardzo cienkiego forniru.

Krok 5: Wykończenie szafki - olej duński

Istnieje wiele opcji wykończenia drewna. Rozważałem lakiery, woski do bejc i inne opcje, zanim zdecydowałem się na Danish Oil. Okazało się to świetnym wyborem. Łatwo się aplikował i nie było żadnych bąbelków ani innych niedoskonałości, o które trzeba by się martwić. Zrobiłem 4 warstwy jednego lub dwóch paneli na raz, upewniając się, że szafki nigdy nie spoczywały na oleju, który nie był w pełni suchy. Wszystko dałem jasnym piaskiem z wełną stalową 0000, aby wytrzeć wszelkie niedoskonałości przed ostatnią warstwą. Zajęło to kilka dni, ale było warto.

WSKAZÓWKA:

- Postępuj zgodnie z instrukcją! Postępuj zgodnie z instrukcją! Postępuj zgodnie z instrukcją!

- Przed rozpoczęciem usuń kurz z warsztatu. Dokładnie odkurzyłem i przewietrzyłem garaż i pozostawiłem wszystko na dzień lub 2, zanim otworzyłem jakiekolwiek puszki.

- Kup nowe pędzle, wałki itp. i kup najlepsze, na jakie Cię stać.

- Bądź czysty, zorganizowany i cierpliwy. Upewnij się, że masz pod ręką odpowiedni rozcieńczalnik/rozpuszczalnik/sprzęt do czyszczenia.

Krok 6: Konstrukcja obudowy - przegrody przednie i maskownice głośników

Tył wycięć na podstawowe głośniki musiał być sfazowany, aby zapewnić niezakłócony przepływ powietrza w szafkach. Użyłem do tego routera z końcówką kątową.

Wycięcia musiały zostać ostrożnie powiększone, aby zapewnić idealne dopasowanie przetworników. Kierowcy byli nieco więksi niż ich specyfikacja ze względu na tolerancje, więc otwory były trochę za ciasne. Lekkie szlifowanie zakrzywionym blokiem i ziarnistością 240 szybko to naprawiło.

Zaznaczyłem położenie śrub montażowych głośnika i wywierciłem otwory prowadzące, aby zapobiec pękaniu lub zniekształcaniu płyt MDF przez śruby samogwintujące. Przetestowałem również śruby przed zamontowaniem głośników i stwierdziłem, że płyta MDF jest wybrzuszona nawet z otworami pilotowymi, więc wyszlifowałem nierówności na płasko, aby upewnić się, że głośniki będą prawidłowo przylegać do przegrody.

Nie chciałem stosować dodatkowych uszczelek, bo bez nich głośniki siadały równo z odgrodą. Gdyby moje otwory montażowe były zbyt głębokie, dodałbym uszczelki, aby lekko przesunąć sterowniki do przodu, aby je wyrównać.

Kolejnym krokiem było zbudowanie maskownic głośników. Nie mogłem znaleźć odpowiedniego zestawu ani instrukcji on-line, więc są one całkowicie oryginalne:

- Chciałem, aby grille były jak najsmuklejsze.

- Chciałem, żeby były zabezpieczone przed dziećmi. Dzieci są hipnotyzująco przyciągane do drogich stożków głośnikowych.

- Zależało mi na minimalistycznych mocowaniach - zgodnych z założeniami mojego projektu.

WSKAZÓWKA: Jeśli planujesz ciasno dopasowane grille, sprawdź „maksymalne wychylenie” przetwornika basowego, aby upewnić się, że grille nie będą przeszkadzać podczas odtwarzania muzyki

Zdecydowałem się użyć cienkiej stalowej siatki do zabezpieczenia dzieci i dostałem trochę od lokalnego dostawcy ekranów przeciwpożarowych. To była najlżejsza, najbardziej otwarta siatka, jaką udało mi się znaleźć. Pomyślałem, że najmniejszą szansę na grzechotanie lub wpływanie na dźwięk daje użycie głośników z założonymi maskownicami.

Aby uzyskać prześwit 10 mm, którego potrzebowałem dla podstawowego sterownika i mieć możliwie najcieńszą ramę, zbudowałem pożądany profil z kawałków koralików, które musiały zostać sklejone. Następnie ramy zostały starannie ułożone do kwadratu w każdym rogu. Po złożeniu ram wkleiłem stalową siatkę żywicą epoksydową.

Aby naprawić maskownice, znalazłem kilka małych magnesów neodymowych i metalowych znaczników kołków, które idealnie do siebie pasowały. Z ramkami mocno zaciśniętymi i ściśniętymi, aby zapobiec rozłupaniu, wywierciłem otwory na znaczniki kołków w rogach za pomocą bitu Brad Point.

Następnie zapieczętowałem ramki za pomocą pędzla i nałożyłem na nie kilka warstw matowej czerni z jasnym piaskiem do wykończenia.

Kupiłem ściereczkę do grilla i klej od Queensland Speaker Repairs i uważnie postępowałem zgodnie z instrukcjami, aby to naprawić. Na koniec przykleiłem znaczniki kołków w rogach. Umieściłem maskownice na przednich panelach i docisnąłem je. Punkty znaczników kołków oznaczały przegrodę, w której musiałem wywiercić otwory, aby równo zamontować magnesy. Wywierciłem otwory w przednich panelach za pomocą Brad Point Bit, aby zapewnić precyzyjne otwory i przykleiłem magnesy za pomocą Gorilla Grip. Zaznaczyłem każdą ramkę i głośnik, aby wiedzieć, w którą stronę poszły ramki i która była dopasowana do której przegrody głośnika.

Krok 7: Wykończenie szafki - malowanie przednich przegród

Do przegród wybieram Rustoleum Oiled Bronze. Aby je przygotować, posmarowałem kilka warstw uszczelniacza na wszystkich krawędziach, w których została przycięta płyta MDF, i przeszlifowałem bardzo drobnym papierem ściernym, aby zapewnić dopasowanie tekstury zaokrąglonych krawędzi do powierzchni paneli. Nałożyłem również uszczelniacz na wycięcia na sterownik i porty, aby zapobiec przedostawaniu się wilgoci. Następnie przykleiłem porty podstawy do paneli.

WSKAZÓWKA: Na własnej skórze przekonałem się, że niektóre kleje się kurczą. Sugeruję, aby po ustawieniu portów za pomocą mokrego kleju umieścić przedni panel ekranem w dół na czystej, płaskiej powierzchni. Przyłóż ciężarki do przegrody i tylnej części portu, dociskając oba do powierzchni roboczej. Zapewni to, że port pozostanie idealnie równo z przegrodą podczas wiązania kleju

Następnie wszystkie powierzchnie do malowania zagruntowałem. Użyj odpowiedniego podkładu do plastiku/drewna w sprayu do farby wykończeniowej i pozostaw do pełnego utwardzenia. W przypadku płyt MDF będzie to szybkie, ale w przypadku części plastikowych może zająć kilka dni.

WSKAZÓWKA: Aby sprawdzić utwardzenie, spryskaj trochę podkładu z tyłu plastikowego portu, a gdy jest zbyt trudny do zdrapania, jest utwardzony

Następnie rozpyliłem kilka jasnych warstw Oiled Bronze na przednie ścianki. Było trochę rozprysków, ale ciągle malowałem, aż wykończenie było takie, jak chciałem. Poprawa zajęła ponad 2 puszki i kilka dni. Pozostawiłem farbę do utwardzenia na około tydzień. (więcej na ten temat w następnej sekcji)

WSKAZÓWKA: Jeśli natryskujesz farbę, załóż odpowiednią maskę - nie maskę przeciwpyłową

Nie miałem układu wydechowego, więc wyszedłem z garażu, gdy tylko skończyłem każdą warstwę i wróciłem, gdy farba była sucha w dotyku, aby otworzyć wszystkie drzwi i wywietrzyć spaliny.

Krok 8: Montaż końcowy

Gdy szafki i przegrody były gotowe do ostatecznego montażu, nadszedł czas, aby dodać arkusze pianki i wypełnienie Acouta-Stuff dostarczone w zestawie Madisound. Przykleiłem piankę z tyłu i po bokach, zostawiając miejsce na zagłębienie przegród w szafkach. Dodałem też trochę pianki wokół mojej dodatkowej szyny, ale nie na półkach. Nie włożyłem pianki do przegród.

WSKAZÓWKA: użyj gęstego kleju, który nie wsiąknie zbyt mocno w piankę. Przetestuj swój klej, ponieważ niektóre z nich działają żrąco na piankę

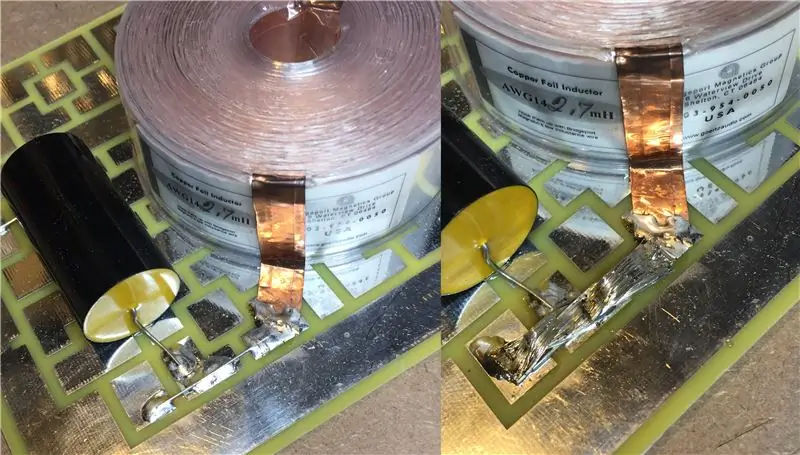

Jedno ulepszenie zwrotnic przed ostatecznym montażem. Pomyślałem, że dodam sekcje kabla głośnikowego do dowolnych połączeń obwodów bezpośrednio w ścieżce sygnału, aby zwiększyć liczbę dostarczonych kawałków drutu. Jestem pewien, że zdziałało cuda:)

Zwrotnice przykręciłem w spodniach szafek. Ważne jest, aby cewki indukcyjne nie kolidowały ze sobą - patrz rysunek.

Następnie zamontowałem zaciski wejściowe i dokończyłem okablowanie wewnętrzne.

Po zamontowaniu całego wewnętrznego sprzętu nadszedł czas, aby dodać Acousa-Stuff. Użyłem wagi cyfrowej, aby zważyć równe ilości dla każdego głośnika i wypełniłem miejsca sugerowane w instrukcji.

WSKAZÓWKA: Acousta-Stuff należy dokładnie wydrzeć, aby stworzyć równomiernie rozproszoną „chmurę” bez sęków i grudek przed napełnieniem szafki. W ten sposób pakuje się równomiernie i konsekwentnie

Na własnej skórze przekonałem się, że farba do przegrody utwardzała się przez kilka dni. Skleiłem je i zacisnąłem po sugerowanym czasie schnięcia tylko po to, by tekturowe podkładki, których użyłem wewnątrz zacisków, uszkodziły farbę. Nie ma innego wyjścia, jak tylko złagodzić obrażenia, starannie zamaskować fornirowane boki i porty kierowcy i nanieść jeszcze kilka lekkich warstw farby. Kosztowało mnie to kilka dni. Wsparcie Rustoleum było pomocne i na ich sugestię czekałem 2 tygodnie po poprawieniu farby, aby upewnić się, że jest gotowa.

Na koniec zainstalowałem sterowniki. Zanim dokręciłem śruby, wykonałem szybką kontrolę dźwięku, aby upewnić się, że wszystko jest w porządku. Tak! Ostrożnie dokręć śruby i…. Gotowe!!!

WSKAZÓWKA: Do dokręcania śrub nie trzeba używać szalonej siły. Jeśli wszystko jest wykonane starannie, kierowcy powinni być szczelni, bez konieczności uciekania się do brutalnej siły. W razie wątpliwości dodaj uszczelki. Możesz zrobić dobre z arkuszy filcu przyciętych na wymiar lub po prostu je kupić. Nigdy nie użyłbym silikonu do uszczelnienia sterowników na miejscu, ponieważ bardzo utrudniłoby to ich usunięcie

Na ostatnim zdjęciu widać głośniki na podstawach składających się z dwóch warstw gumowej maty podłogowej wciśniętej między filc, aby chronić podłogę i głośniki. Wiem, że kolce są wściekłością, ale to było proste i skuteczne.

Czy osiągnąłem swoje cele? Absolutnie. ZRT brzmią fantastycznie i nie mogłem być bardziej zadowolony z ich wyglądu. Powodzenia z głośnikami!!!

II nagroda w Audio Contest 2018

Zalecana:

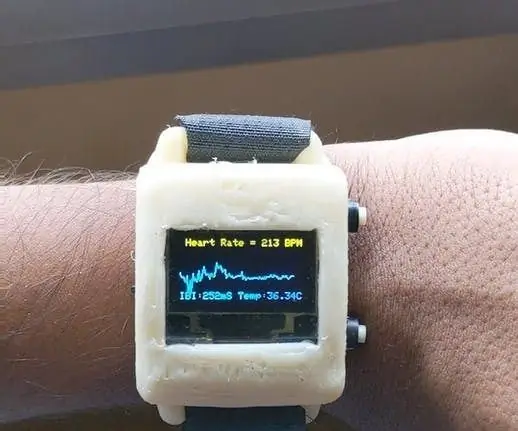

Raksha - Vitals Monitor dla pracowników pierwszej linii: 6 kroków (ze zdjęciami)

Raksha - Vitals Monitor for Frontline Workers: Technologie monitorowania stanu zdrowia, które można nosić na sobie, w tym smartwatche i urządzenia śledzące kondycję, wzbudziły duże zainteresowanie konsumentów w ciągu ostatnich kilku lat. Do tego zainteresowania przyczynił się nie tylko szybki wzrost popytu na odzież

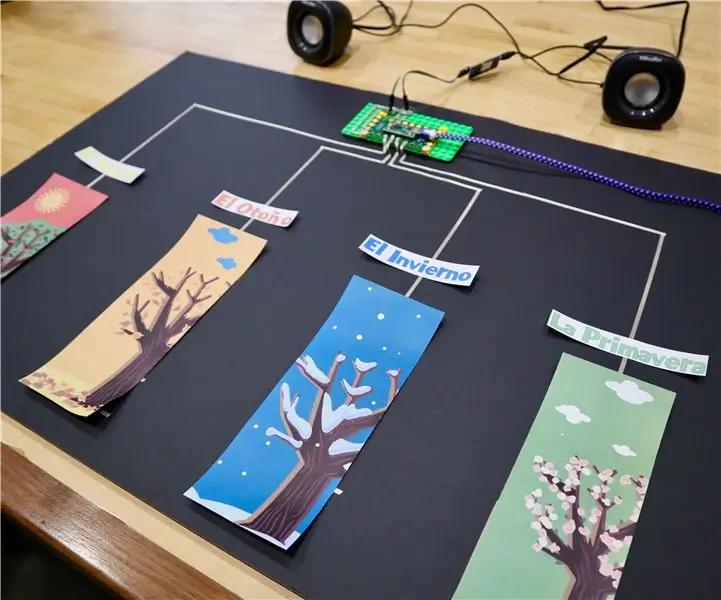

Tablica do quizów MP3 w klasie: 10 kroków (ze zdjęciami)

Classroom MP3 Quiz Board: Jako byli nauczyciele zawsze szukamy ciekawych zajęć w klasie. Niedawno stworzyliśmy dużą interaktywną ścianę efektów dźwiękowych, która naszym zdaniem świetnie sprawdzi się w klasie… dopóki nie zdaliśmy sobie sprawy, że w większości klas nie ma gigantycznej pustej

Formularze Google w klasie: 7 kroków (ze zdjęciami)

Formularze Google w klasie: jako nauczyciel zawsze pasjonowałem się tworzeniem i udostępnianiem projektów twórców oraz zasobów technicznych, które pomagają ulepszyć codzienne zajęcia w klasie. Uwielbiam też korzystać z narzędzi Google Education! Google wykonuje niesamowitą robotę, tworząc narzędzia

Samochód RC z widokiem z pierwszej osoby: 8 kroków (ze zdjęciami)

Widok z pierwszej osoby RC Car: W tym samouczku dowiesz się, jak zmodyfikować samochód RC, aby poprawić wrażenia z jazdy. Zbudujesz kokpit, obudowę kontrolera, używając kamery VR i gogli oraz modyfikując samochód RC i kontroler. Symuluj prawdziwe uczucie bycia

Przenośne głośniki / głośniki na akumulator: 7 kroków

Przenośne głośniki / głośniki na baterii: Cześć chłopaki. To moja pierwsza instrukcja. Miłej zabawy! Więc dzisiaj pokażę wam, jak zrobić głośniki ze starego komputera na głośniki na baterie. To dość proste i mam dużo zdjęć