Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Pewnego dnia w laboratorium (FabLab Moskwa) zobaczyłem, jak mój kolega zajmuje się sortowaniem pełnego pudełka śrub, nakrętek, pierścieni i innego sprzętu. Zatrzymując się obok niego, obserwowałem przez chwilę i powiedziałem: „To byłaby idealna robota dla maszyny”. Po szybkim spojrzeniu na google zobaczyłem, że różne genialne systemy mechaniczne już istniały, ale nie mogły rozwiązać naszego problemu, ponieważ w naszym pudełku znajduje się szeroka gama części. Robienie czegoś czysto mechanicznego byłoby dość skomplikowane. Innym dobrym powodem, aby przejść do bardziej „zrobotyzowanego” systemu, było to, że wymagałoby to wszystkich dziedzin techniki, które kocham: wizji maszynowej, ramion robotów i siłowników elektromechanicznych!

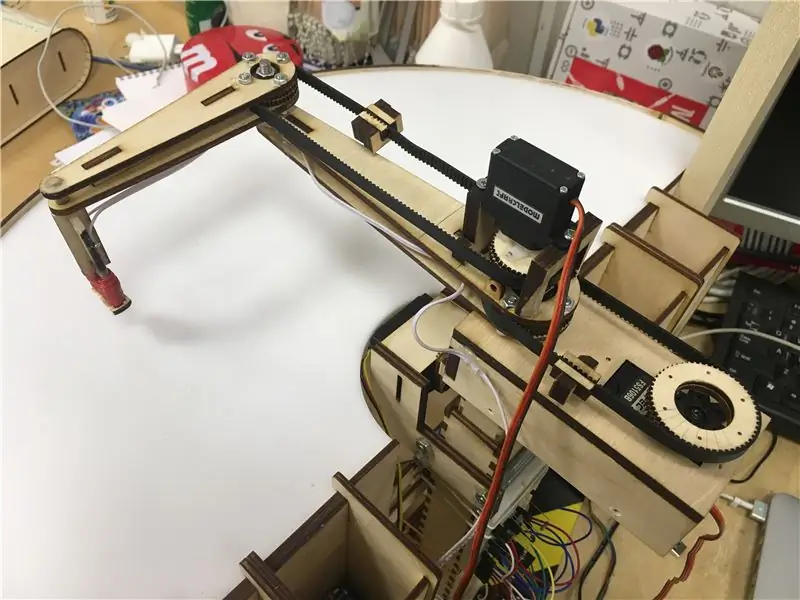

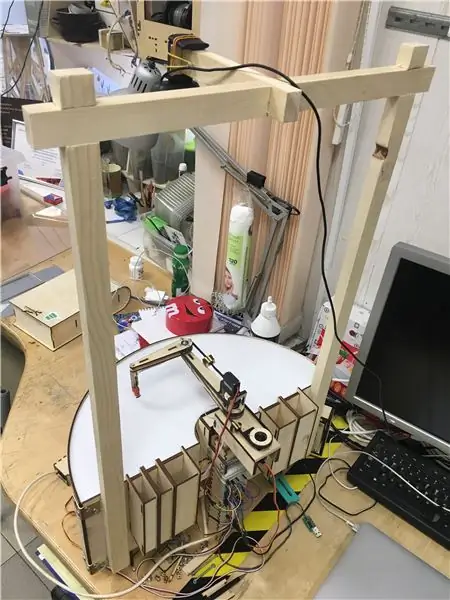

Ta maszyna wybiera śruby i umieszcza je w różnych pudełkach. Składa się z ramienia robota, które obsługuje elektromagnes, półprzezroczystego stołu roboczego nad światłami i kamery na górze. Po rozłożeniu kilku śrub i nakrętek na stole roboczym włączają się światła i wykonuje się zdjęcie. Algorytm wykrywa kształty części i zwraca ich pozycje. Na koniec ramię z elektromagnesem umieszcza części jedna po drugiej w żądanych pudełkach.

Ten projekt jest wciąż w fazie rozwoju, ale teraz osiągam przyzwoite wyniki, którymi chcę się z Wami podzielić.

Krok 1: Narzędzia i materiały

Narzędzia

- Wycinarka laserowa

- Szlifierka kątowa

- Brzeszczot

- Śrubokręt

- Zaciski (im więcej tym lepiej)

- Pistolet na gorący klej

Materiał

- Sklejka 3mm (1m2)

- Sklejka 6mm (300x200mm)

- Biały przezroczysty plastik 4mm (500 x 250 mm)

- Komputer (próbuję przejść na raspberry pi)

- Kamera internetowa (Logitech HD T20p, każdy powinien pracować)

- Arduino z 4 wyjściami PWM/analogWrite (trzy serwa i cewka elektromagnesu) (ja używam ProTrinket 5V)

- Tablica prototypowa

- Przewód elektroniczny (2m)

- Tranzystor przełączający (dowolny tranzystor który może wysterować cewkę 2W) (mam S8050)

- Dioda (Schottky jest lepszy)

- 2 rezystory (100Ω, 330Ω)

- Zasilanie 5V, 2A

- Serwo mikro (szerokość 13 długość 29 mm)

- 2 serwa w standardzie (szerokość 20 długość 38 mm)

- Klej do drewna

- 4 metalowe narożniki ze śrubami (opcjonalnie)

- Pręt drewniany (30 x 20 x 2400)

- Gorący klej

- Drut miedziany emaliowany (średnica 0,2, 0,3 mm, 5 m)(stary transformator?)

- Miękkie żelazko (16 x 25 x 4 mm)

- 3 żarówki z gniazdem

- Listwa przyłączeniowa (230V, 6 elementów)

- Przewód elektryczny z gniazdem (230V) (2 m)

- Łożysko 625ZZ (średnica wewnętrzna 5mm, średnica zewnętrzna 16mm, wysokość 5mm)

- Łożysko 608ZZ (średnica wewnętrzna 8mm, średnica zewnętrzna 22mm, wysokość 7mm)

- Łożysko rb-lyn-317 (średnica wewnętrzna 3mm, średnica zewnętrzna 8mm, wysokość 4mm)

- Pasek rozrządu GT2 (raster 2 mm, szerokość 6 mm, 650 mm)

- Śruba M5 x 35

- Śruba M8 x 40

- 8 śrub M3 x 15

- 4 śruby M4 x 60

- 6 wkrętów do drewna 2 x 8 mm

- Śruba M3 x 10

- Moduł karty przekaźnikowej (sterowany bezpośrednio przez kontroler)

Krok 2: Zrób Light Box

Podświetlane pudełko składa się z czterech głównych części i kilku szelek. Pobierz te części i sklej je razem z wyjątkiem przezroczystego plastiku. Zacząłem od drewnianej półdysku i zakrzywionej ściany. Podczas suszenia należy zachować szczelność ścianki wokół dysku. Za pomocą zacisków zabezpieczyłem półtarczę i zakrzywioną podstawę ściany. Następnie trochę taśmy utrzymuje ścianę wokół półdysku. Po drugie, przykleiłem obręcz, aby wytrzymała półprzezroczysty stół roboczy. Na koniec dodawana jest płaska ściana z drewnianymi (wewnątrz) i metalowymi (zewnętrznymi) prawymi krawędziami.

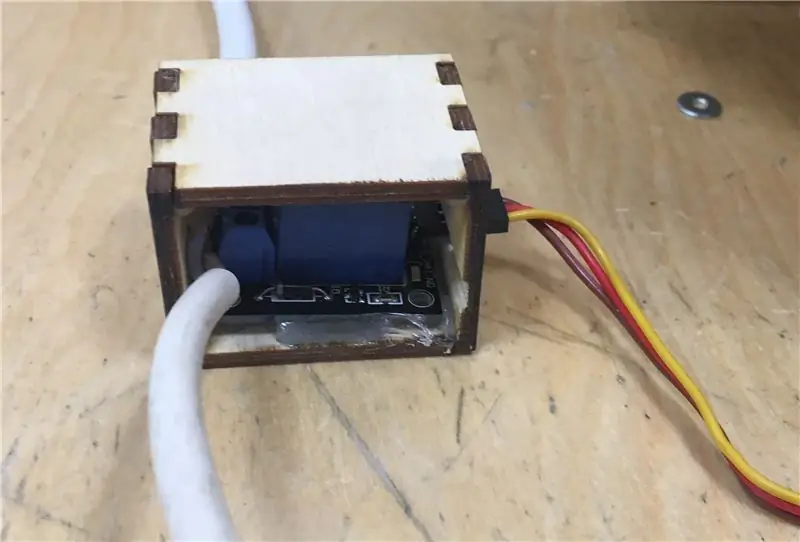

Po wypełnieniu pudełka wystarczy dodać żarówki i podłączyć przewód i gniazdo za pomocą listwy łączącej. Przetnij przewód 230V w dogodnym dla Ciebie miejscu i włóż moduł przekaźnika. Ze względów bezpieczeństwa przekaźnik (230V!) zamknąłem w drewnianej skrzynce.

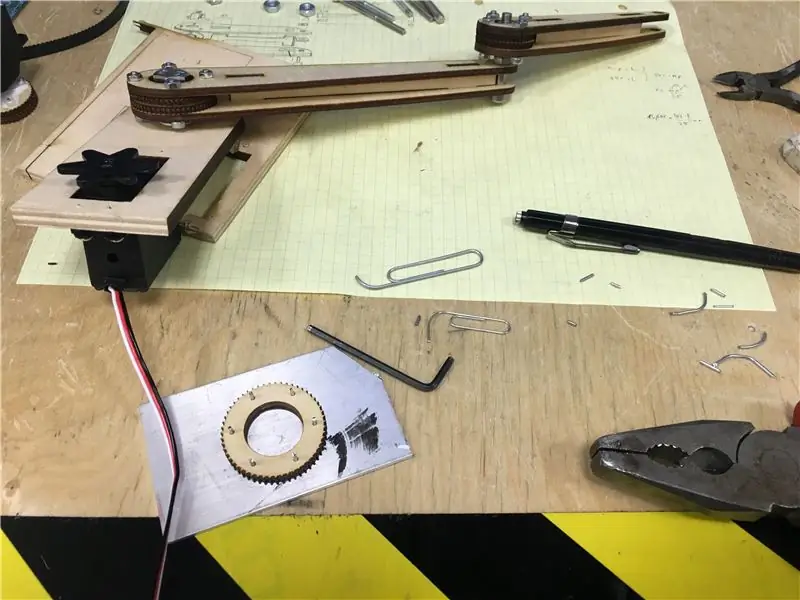

Krok 3: Zrób ramię robota

Pobierz części i wytnij je. Do zabezpieczenia paska na serwomotorze użyłem spinaczy. Przybiłem dwuczęściowe paski na serwomotorze i dodałem trochę kleju, aby mieć pewność, że nic się nie poruszy.

W przypadku liniowego prowadzenia pionowego, trzpień należy przeszlifować, aby uniknąć zablokowania. Musi się gładko przesuwać. Po zmontowaniu wysokość można regulować, przycinając prowadnicę na żądaną długość. Należy jednak zachować go tak długo, jak to możliwe, aby zapobiec nadmiernemu blokowaniu. Tłok jest po prostu przyklejony do puszki ramienia.

Łożyska są zamknięte wewnątrz kół pasowych. Jedno koło pasowe wykonane jest z dwóch warstw sklejki. Te dwie warstwy niekoniecznie stykają się ze sobą, więc zamiast sklejać je ze sobą, przyklej je do odpowiedniej płyty ramienia. Płyty górnego i dolnego ramienia są utrzymywane za pomocą czterech śrub i nakrętek M3 x 15. Pierwsza oś (duża) to po prostu śruba M8 x 40, a druga (mała) śruba M5 x 35. Użyj nakrętek jako elementów dystansowych i blokad do części ramienia.

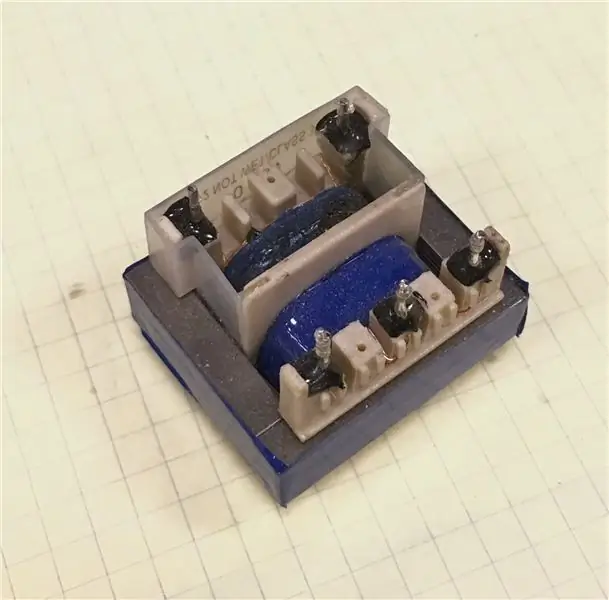

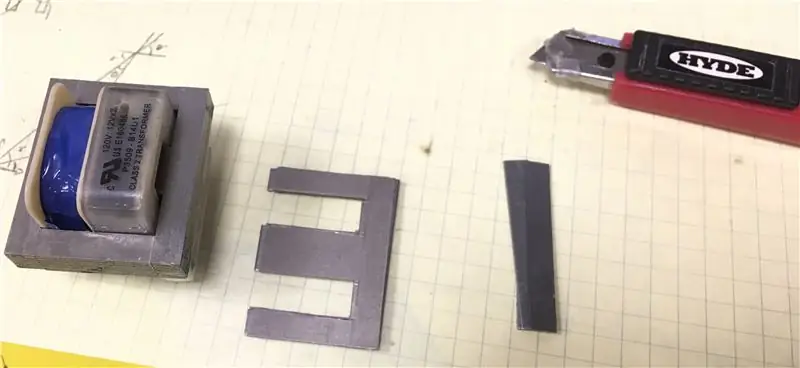

Krok 4: Zrób elektromagnes

Elektromagnes to po prostu miękki żelazny rdzeń otoczony emaliowanym drutem miedzianym. Rdzeń z miękkiego żelaza kieruje pole magnetyczne w wybrane miejsce. Prąd w emaliowanym drucie miedzianym wytwarza to pole magnetyczne (jest ono proporcjonalne). Im więcej zakrętów wykonasz, tym więcej masz pola magnetycznego. Zaprojektowałem żelazko w kształcie litery U, aby skoncentrować pole magnetyczne w pobliżu złapanych śrub i zwiększyć siłę trzymania.

Wytnij kształt litery U na kawałek miękkiego żelaza (wysokość: 25mm, szerokość: 15mm, przekrój żelaza: 5 x 4mm). Bardzo ważne jest, aby usunąć ostre krawędzie przed nawinięciem drutu wokół żelazka w kształcie litery U. Uważaj, aby zachować ten sam kierunek nawijania (szczególnie, gdy przeskakujesz na drugą stronę, musisz zmienić kierunek obrotu ze swojego punktu widzenia, ale zachowujesz ten sam kierunek z punktu widzenia żelaza w kształcie litery U)(https://pl.wikipedia.org/wiki/Right-hand_rule) Przed rozgałęzieniem cewki do obwodu, sprawdź multimetrem rezystancję cewki i oblicz prąd z prawa Ohma (U=RI). Mam ponad 200 zwojów na cewce. Proponuję nawijać, aż będzie tylko 2 mm przestrzeni w kształcie litery U.

Wykonano drewniany uchwyt, a żelazko w kształcie litery U zostało zabezpieczone gorącym klejem. Dwie szczeliny pozwalają zabezpieczyć drut na obu końcach. Na koniec do drewnianego uchwytu przybijane są dwie szpilki. Tworzą połączenie między emaliowanym drutem miedzianym a przewodem elektronicznym. Aby zapobiec uszkodzeniu cewki, wokół cewki nałożyłem warstwę gorącego kleju. Na ostatnim zdjęciu widać drewnianą część, która zamyka żelazko w kształcie litery U. Jego funkcją jest zapobieganie zakleszczaniu się śrub wewnątrz żelazka w kształcie litery U.

Emaliowany drut miedziany został pobrany z uszkodzonego transformatora. Jeśli to zrobisz, sprawdź, czy przewód nie jest uszkodzony lub nie ma zwarć w zużytej części. Usuń taśmę z rdzenia ferromagnetycznego. Za pomocą noża oderwij jeden po drugim wszystkie żelazne plastry. Następnie usuń taśmę z cewki i na koniec odwiń emaliowany drut miedziany. Zastosowano uzwojenie wtórne (cewka o dużej średnicy) (wejście transformatorowe 230V, wyjście 5V-1A).

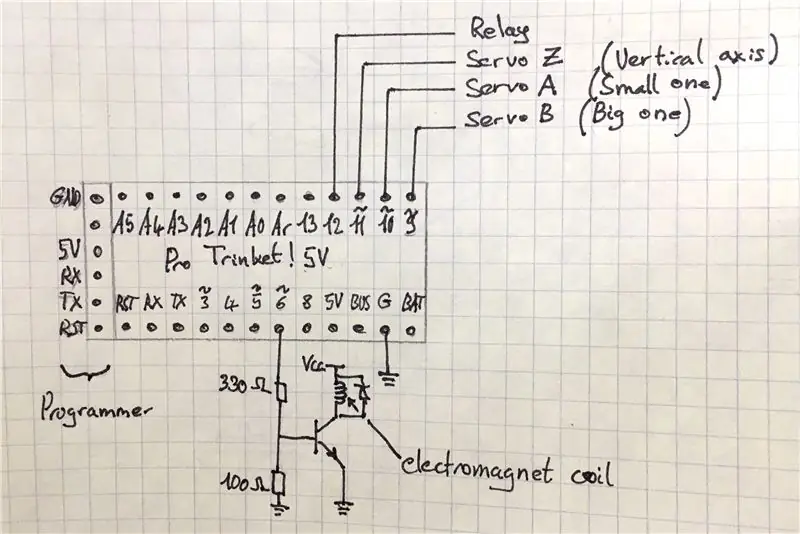

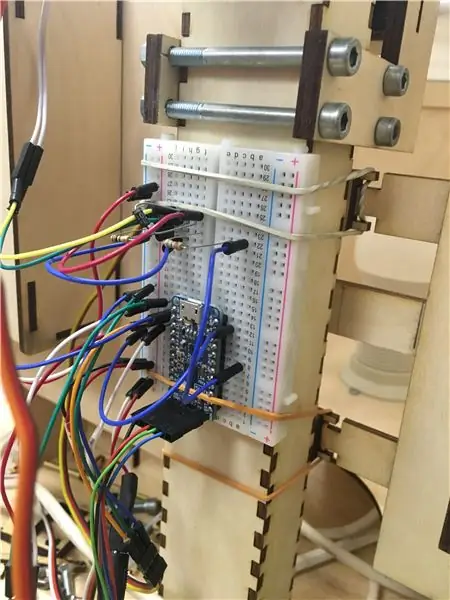

Krok 5: Wykonaj obwód

Na płytce do prototypowania zbudowałem powyższy schemat. Do przełączania cewki elektromagnesu zastosowano tranzystor bipolarny (S8050). Sprawdź, czy Twój tranzystor poradzi sobie z prądem obliczonym w poprzednim kroku. MOSFET jest prawdopodobnie bardziej odpowiedni w tej sytuacji, ale wziąłem to, co miałem pod ręką (i chciałem mieć niski opór). Dostosuj dwa rezystory do swojego tranzystora.

Na powyższym schemacie ikony VCC i GND są połączone z + i - mojego zasilacza. Serwomotory mają trzy przewody: Signal, VCC i GND. Tylko przewód sygnałowy jest podłączony do sterownika, pozostałe są podłączone do zasilania. Sterownik zasilany jest kablem programatora.

Krok 6: Kodeks

Ostatnie, ale nie mniej ważne: kod. Znajdziesz go tutaj:

Jest jeden program do kontrolera (typu arduino) i drugi, który działa na komputerze (mam nadzieję, że niedługo na malinowym). Kod na kontrolerze odpowiada za planowanie trajektorii, a ten na komputerze przetwarza obraz i wysyła wynikową pozycję do kontrolera. Przetwarzanie obrazu oparte jest na OpenCV.

Program komputerowy

Program wykonuje obraz za pomocą kamery internetowej i świateł, wykrywa półprzezroczysty środek i promień stołu roboczego oraz koryguje ewentualny obrót obrazu. Z tych wartości program oblicza pozycję robota (Znamy pozycję robota według tabliczki). Program wykorzystuje funkcję wykrywania kropelek OpenCV do wykrywania śrub i wkrętów. Różne typy plamek są filtrowane według dostępnych parametrów (powierzchnia, kolor, okrągłość, wypukłość, bezwładność) w celu wybrania żądanego składnika. Wynikiem wykrywania blobów jest pozycja (w pikselach) wybranych blobów. Następnie funkcja przekształca te pozycje pikseli na pozycje milimetrowe w układzie współrzędnych ramienia (ortogonalne). Inna funkcja oblicza wymaganą pozycję każdego połączenia ramienia, aby elektromagnes znajdował się w żądanej pozycji. Wynik składa się z trzech kątów, które ostatecznie przesyłane są do kontrolera.

Program sterownika

Ten program otrzymuje kąty łączenia i przesuwa części ramienia, aby osiągnąć te kąty. Najpierw oblicza maksymalną prędkość każdego sprzężenia, aby wykonać ruch w tym samym przedziale czasu. Następnie sprawdza, czy te maksymalne prędkości zostały kiedykolwiek osiągnięte, w tym przypadku ruch będzie przebiegał w trzech fazach: przyspieszania, stałej prędkości i zwalniania. Jeśli prędkość maksymalna nie zostanie osiągnięta, ruch będzie przebiegał tylko w dwóch fazach: przyspieszania i zwalniania. Obliczane są również momenty, w których musi przejść z jednej fazy do drugiej. Na koniec wykonywany jest ruch: w regularnych odstępach czasu obliczane i wysyłane są nowe rzeczywiste kąty. Jeśli nadszedł czas, aby przejść do fazy zagnieżdżenia, wykonanie przechodzi do następnej fazy.

Krok 7: Ostatnie poprawki

Rama

Dodano ramkę do trzymania aparatu. Zdecydowałem się zrobić go z drewna, ponieważ jest tani, łatwy w obróbce, łatwy do znalezienia, przyjazny dla środowiska, przyjemny w kształtowaniu i pozostaje w stylu, od którego zacząłem. Wykonaj test obrazu za pomocą aparatu, aby zdecydować, jaka wysokość jest potrzebna. Upewnij się również, że jest sztywna i naprawiona, ponieważ zauważyłem, że wynikowa pozycja jest bardzo wrażliwa na wszelkie ruchy kamery (przynajmniej przed dodaniem funkcji automatycznego wykrywania stołu roboczego). Kamera musi być umieszczona na środku stołu roboczego iw moim przypadku 520 mm od półprzezroczystej białej powierzchni.

Pudełka

Jak widać na zdjęciu, ruchome pudełka do przechowywania znajdują się na płaskiej części stołu roboczego. Możesz zrobić tyle pudeł, ile potrzeba, ale przy mojej obecnej konfiguracji przestrzeń jest dość ograniczona. Niemniej jednak mam pomysły na poprawę tego punktu (por. przyszłe ulepszenia).

Przyszłe ulepszenia

- Na razie pasek rozrządu jest zamknięty drewnianą częścią, ale to rozwiązanie ogranicza obszar, do którego może dosięgnąć ramię. Muszę dodać więcej przestrzeni między dużym serwomechanizmem a osią ramienia lub zrobić mniejszy system zamykania.

- Pudełka znajdują się wzdłuż płaskiej krawędzi stołu roboczego, gdybym umieścił je wzdłuż krawędzi półkola, miałbym znacznie więcej miejsca na dodawanie pudełek i sortowanie wielu typów komponentów.

- Teraz filtr wykrywający plamy wystarczy do sortowania części, ale ponieważ chcę zwiększyć liczbę pudełek, potrzebuję zwiększenia selektywności. Z tego powodu spróbuję różnych metod rozpoznawania.

- Teraz serwomotory, których używam, nie mają wystarczającego zasięgu, aby dotrzeć do wszystkich półtarczy. Muszę zmienić serwa lub zmienić współczynnik redukcji między różnymi kołami pasowymi.

- Niektóre problemy pojawiają się dość często, dlatego priorytetem jest poprawa niezawodności. W tym celu muszę sklasyfikować rodzaj problemów i skoncentrować się na bardziej prawdopodobnych. To już zrobiłem z małym kawałkiem drewna, który zamyka żelazko w kształcie litery U i algorytm centrum automatycznego wykrywania, ale teraz problemy stają się bardziej skomplikowane do rozwiązania.

- Zrób płytkę PCB dla sterownika i obwodu elektronicznego.

- Przenieś kod do Raspberry pi, aby mieć samodzielną stację

II Nagroda w Konkursie Organizacyjnym

Zalecana:

Dodaj wentylator do radiatora komputera - nie wymaga śrub: 5 kroków

Dodaj wentylator do radiatora komputera - nie są wymagane żadne śruby: Problem: Mam (miałem) płytę główną na moim serwerze plików z radiatorem bez wentylatora nad tym, co moim zdaniem jest mostkiem północnym. Zgodnie z programem czujników (ksensors), który uruchomiłem w Fedorze, temperatura płyty głównej utrzymywała się na poziomie 190F. Moje kolano

System sortowania kolorów: system oparty na Arduino z dwoma paskami: 8 kroków

System sortowania kolorów: System oparty na Arduino z dwoma pasami: Transport i/lub pakowanie produktów i przedmiotów w dziedzinie przemysłowej odbywa się za pomocą linii wykonanych za pomocą przenośników taśmowych. Pasy te pomagają przenosić przedmiot z jednego punktu do drugiego z określoną prędkością. Niektóre zadania związane z przetwarzaniem lub identyfikacją mogą być

Kapelusz sortowania Świętego Mikołaja: 10 kroków (ze zdjęciami)

Santa's Sorting Hat: Ściśle współpracujemy z Santa's Workshop, aby wprowadzić tę innowację w niegrzecznej lub miłej komunikacji listowej. Teraz możesz sprawdzić w czasie rzeczywistym, czy twoje dobre i złe uczynki wpłynęły na twoją pozycję na liście niegrzecznych lub miłych Świętego Mikołaja! Fajny projekt

Magiczna maszyna do sortowania marmuru LittleBits: 11 kroków (ze zdjęciami)

Magiczna maszyna do sortowania marmurów LittleBits: Czy kiedykolwiek chciałeś sortować kulki? Wtedy możesz zbudować tę maszynę. Już nigdy nie będziesz musiał przeszukiwać worka kulek! Jest to magiczna maszyna do sortowania marmurów, wykorzystująca czujnik koloru firmy Adafruit typ TCS34725 oraz Leonardo Arduino firmy

Bezkosztowa lodówka / podstawka do laptopa (bez kleju, bez wiercenia, bez nakrętek i śrub, bez śrub): 3 kroki

Zero-kosztowa chłodnica / podstawka do laptopa (bez kleju, bez wiercenia, bez nakrętek i śrub, bez śrub): AKTUALIZACJA: PROSZĘ GŁOSOWAĆ NA MÓJ INSTRUKCJONALNY, DZIĘKI ^_^ MOŻESZ RÓWNIEŻ GŁOSOWAĆ NA MÓJ INNY KONKURS WPIS NA www.instructables.com/id/Zero-Cost-Aluminum-Furnace-No-Propane-No-Glue-/ LUB MOŻE GŁOSUJ NA MOJEGO NAJLEPSZEGO PRZYJACIELA