Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Wstęp:

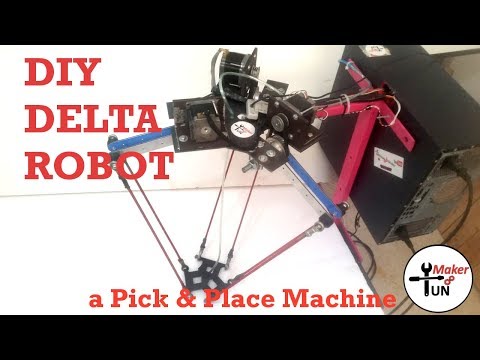

W tym samouczku będziemy tworzyć maszynę typu pick and place, ponieważ jest to najczęstsze zastosowanie robota delta w branży oprócz drukarek 3d delta. Ten projekt zabrał mi trochę czasu do perfekcji i był bardzo wymagający, obejmuje:

- Projekt mechaniczny i kontrola wykonalności

- Prototypowanie i wykonanie konstrukcji mechanicznej

- Okablowanie elektryczne

- Rozwój oprogramowania i graficznego interfejsu użytkownika

- Wdrożenie wizji komputerowej dla robota zautomatyzowanego (nadal potrzebuję Twojej pomocy w tej części)

Krok 1: Konstrukcja mechaniczna:

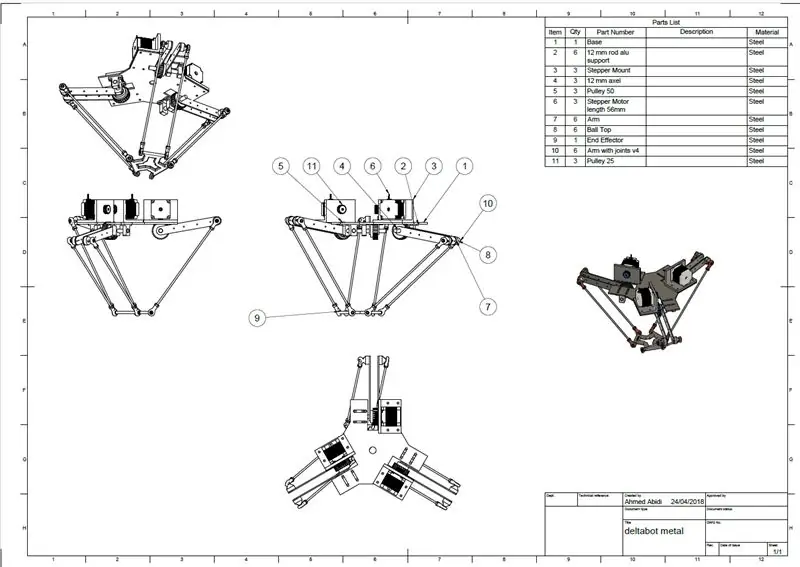

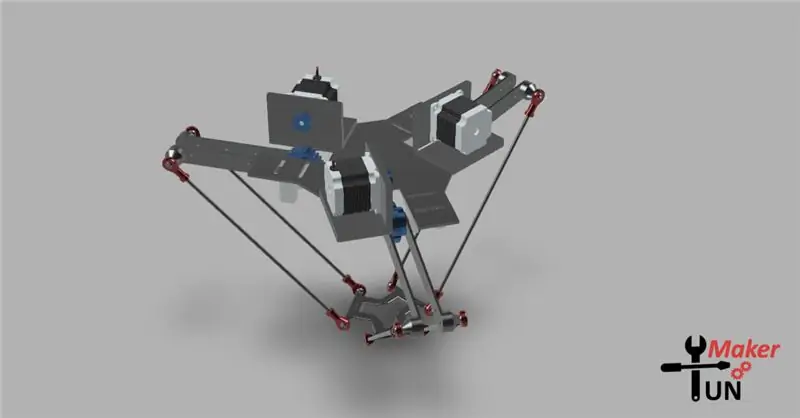

Zanim zacząłem tworzyć robota, zaprojektowałem go na fusion 360, a oto model 3d, plany i przegląd:

fusion 3d model robota delta z tym linkiem będziesz mógł pobrać model 3d otworu.

lepiej w ten sposób uzyskać dokładniejsze wymiary z modelu 3D.

Również pliki PDF planów są dostępne na mojej stronie projektu bloga do pobrania pod adresem

Wybór odpowiednich wymiarów zgodnie z maksymalnym momentem obrotowym moich silników krokowych był nieco trudny. Najpierw wypróbowałem Nema 17, co nie wystarczyło, więc ulepszyłem Nema 23 i zmniejszyłem robota po sprawdzeniu z obliczeniami zgodnie ze standardowym momentem obrotowym Nema 23 w arkuszu danych, więc Polecam, jeśli zamierzasz użyć innego wymiaru, najpierw je zweryfikuj.

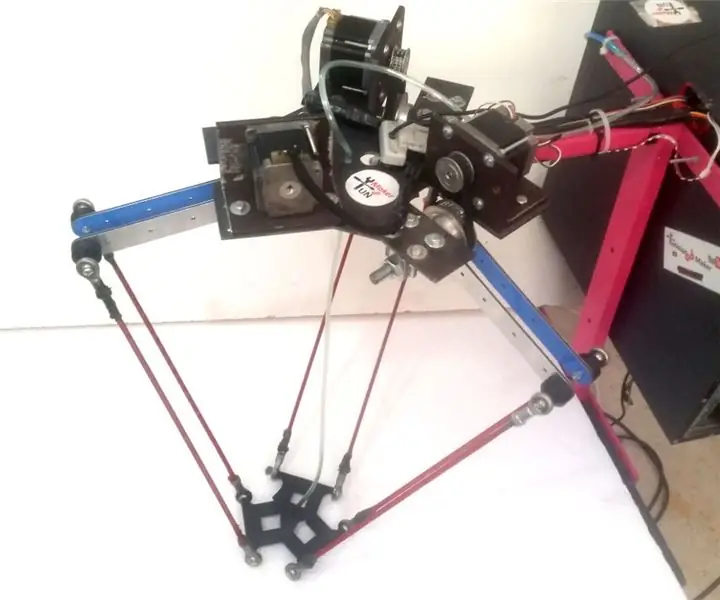

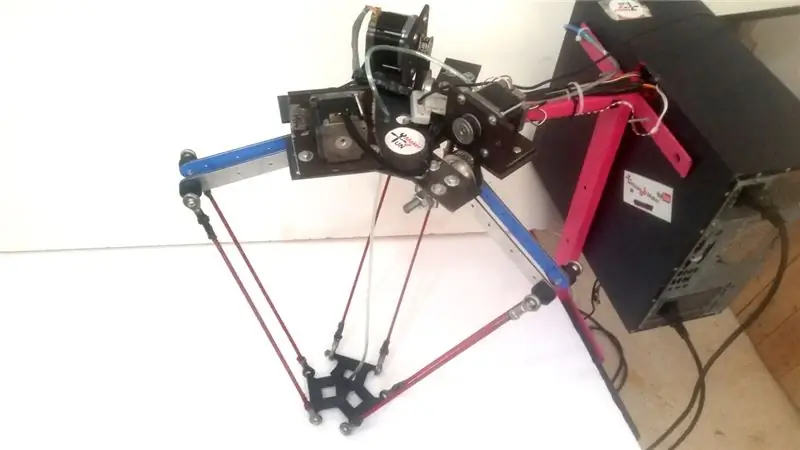

Krok 2: Montaż:

Drukowanie 3d plików STL dostępnych do pobrania na stronie projektu mojej witryny

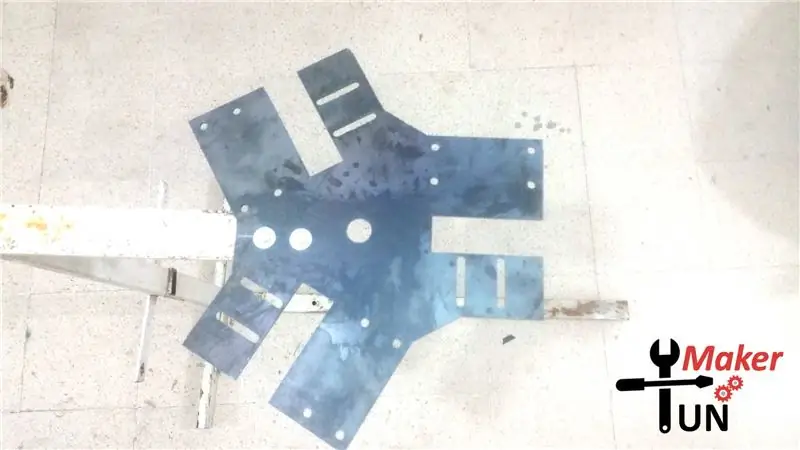

Zacznij od wydrukowania w 3D połączenia pręta i efektora końcowego. Następnie użyj drewna lub stali na podstawę, polecam jej wycięcie CNC ze względu na precyzję, jak również należy do ramion, które zrobiłem z alucobondu, materiału używanego do frontów sklepowych, jest zrobiony z gumy wciśniętej między dwie cienkie blachy aluminiowe o grubości 3mm.

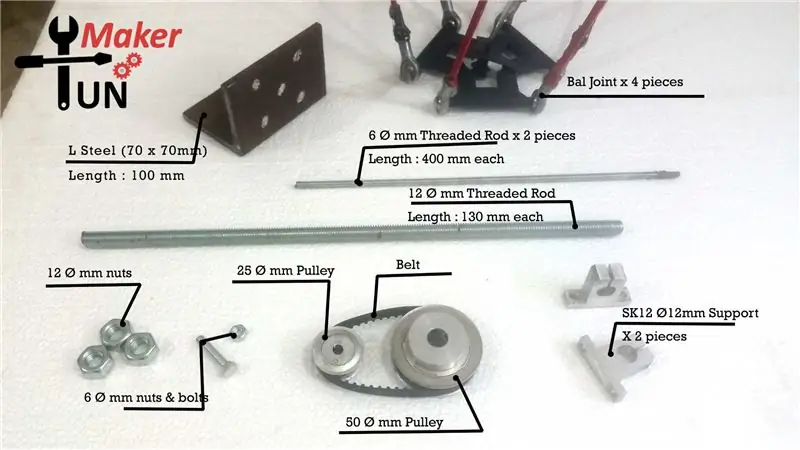

Następnie musimy popracować nad stalą w kształcie litery L do montażu steperów, przyciętą na 100mm i wywierconymi otworami do montażu stepperów (wskazówka: można poszerzyć otwory, aby móc napiąć pasek)

Następnie gwintowane pręty Ø 6 mm, do połączenia przedramion o długości 400 mm należy przyciąć, a następnie nagwintować lub przykleić na gorąco do przegubu kulowego. Użyłem tego przyrządu, aby upewnić się, że wszystkie mają tę samą długość.

Na koniec pręty o średnicy 12 mm należy przyciąć do długości około 130 mm, aby wykorzystać je jako punkt obrotu robota łączącego koło pasowe o średnicy 50 mm.

Teraz, gdy wszystkie części są gotowe, możesz zacząć montować wszystko, co jest proste, jak pokazano na zdjęciach, pamiętaj, że potrzebujesz pewnego rodzaju wsparcia, takiego jak różowe, które kiedyś mogłem utrzymać, lepiej niż to, co zrobiłem w część 2 wideo =D.

Krok 3: Część elektryczna:

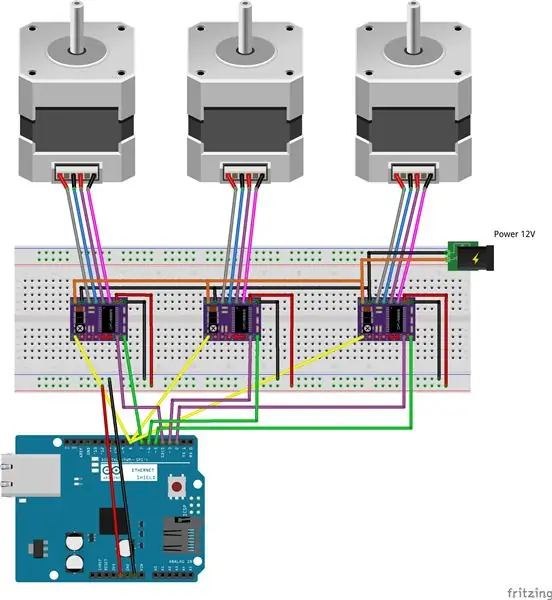

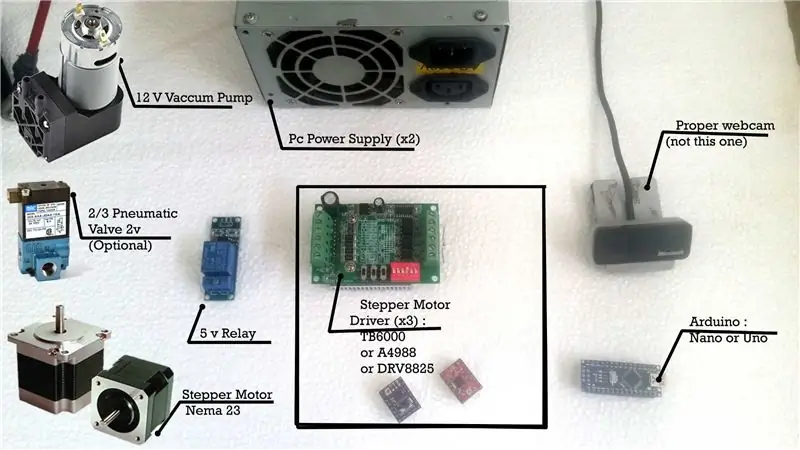

W przypadku części elektronicznych jest to bardziej jak okablowanie maszyny cnc, ponieważ będziemy sterować robotem za pomocą GRBL. (GRBL to otwarty, wbudowany, wysokowydajny parser g-code i kontroler frezowania CNC napisany w zoptymalizowanym C, który będzie działał na proste Arduino

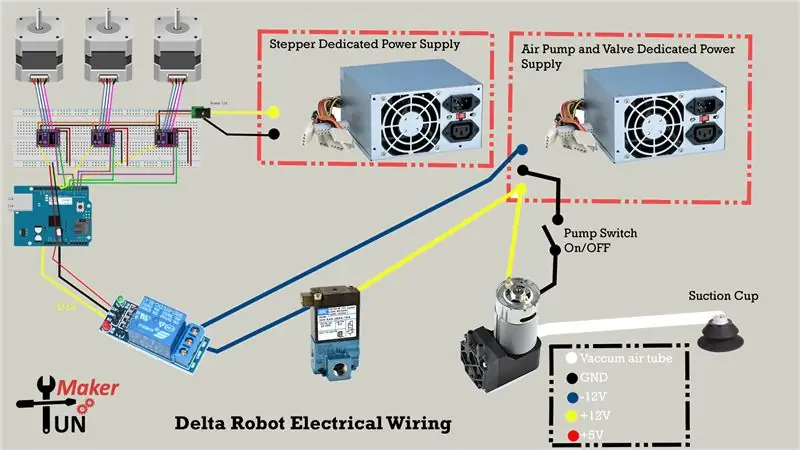

Po okablowaniu stepperów, sterowników i arduino, teraz użyję pinu D13 arduino do aktywacji przekaźnika 5V, który umożliwia podciśnienie, zdecydowałem się na pozostawienie pompy 12v i włączenie ssania za pomocą zaworu pneumatycznego 2/3, jak Miałem jeden leżący.

dołączyłem kompletny schemat okablowania elektroniki i skonfigurowałem wszystkie moje sterowniki krokowe do rozdzielczości 1,5 A i 1/16 kroku. Umieściłem wszystko w starej obudowie komputera jako obudowę

Krok 4: Oprogramowanie:

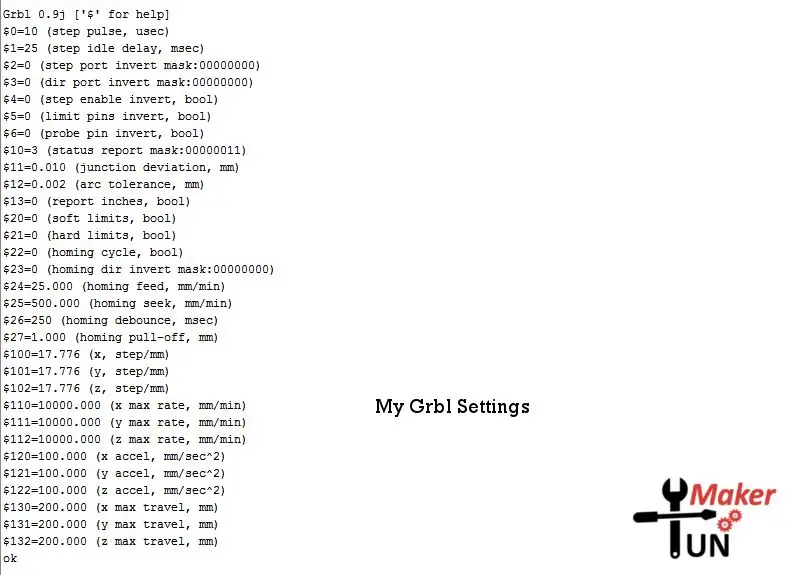

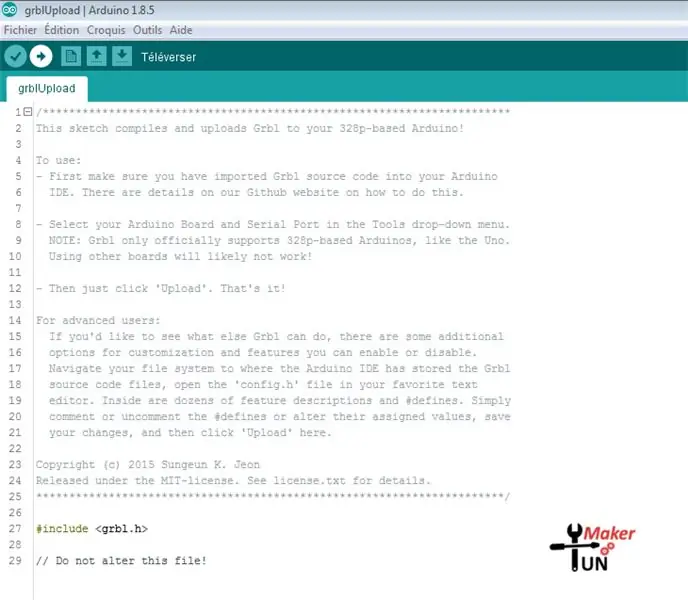

Najważniejsze, co musimy zrobić, to skonfigurować GRBL, pobierając/klonując go z repozytorium Github. Użyłem wersji 0.9, ale możesz zaktualizować do wersji 1.1 (Link: https://github.com/grbl/grbl). Dodaj bibliotekę do folderu bibliotek arduino i prześlij ją do swojego arduino.

Teraz, gdy GRBL jest na naszym arduino, podłącz go, otwórz monitor szeregowy i zmień domyślne wartości, jak pokazano na rysunku, aby dopasować je do konfiguracji robota:

Użyłem koła pasowego 50mm i 25mm => 50/25 = 1/2 redukcji i rozdzielczości 1/16 kroku więc 1° kąt to 18 kroków/°

Teraz robot jest gotowy do odbierania poleceń gcode jak w pliku demo.txt:

M3 i M4 ==> aktywuj / dezaktywuj podciśnienie

X10 ==> przesuń stepper X do 10°

X10Y20Z-30.6 ==> przesuń krok X na 10° i Y na 20° i Z na -30,6°

G4P2 ==> Poczekaj dwie sekundy (opóźnienie)

W tym momencie z dowolnym nadawcą gcode możesz zmusić go do powtarzania wstępnie skonfigurowanych zadań, takich jak pobieranie i umieszczanie.

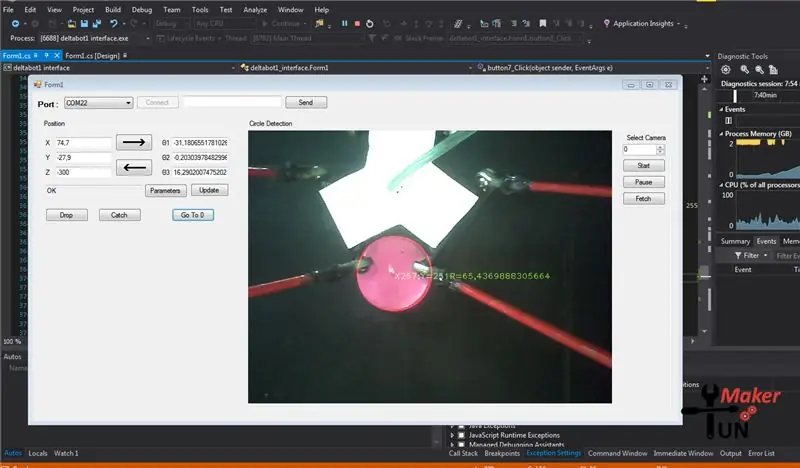

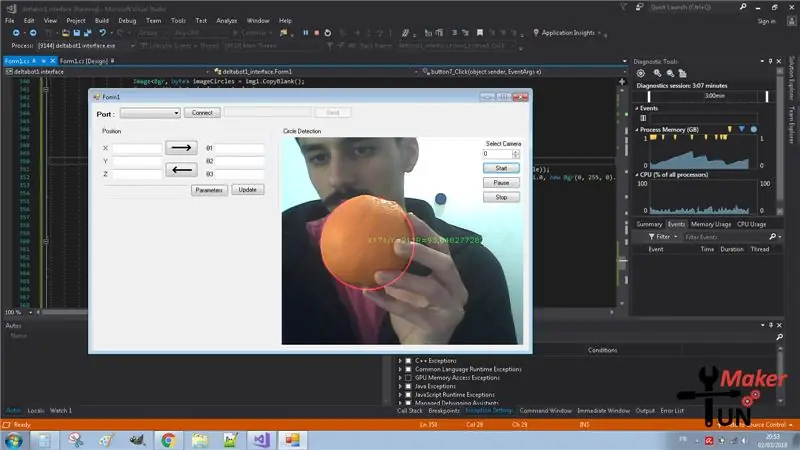

Krok 5: GUI i przetwarzanie obrazu:

Aby móc mnie śledzić, musisz obejrzeć mój film wyjaśniający GUI, przechodzący przez fragmenty kodu i interfejs:

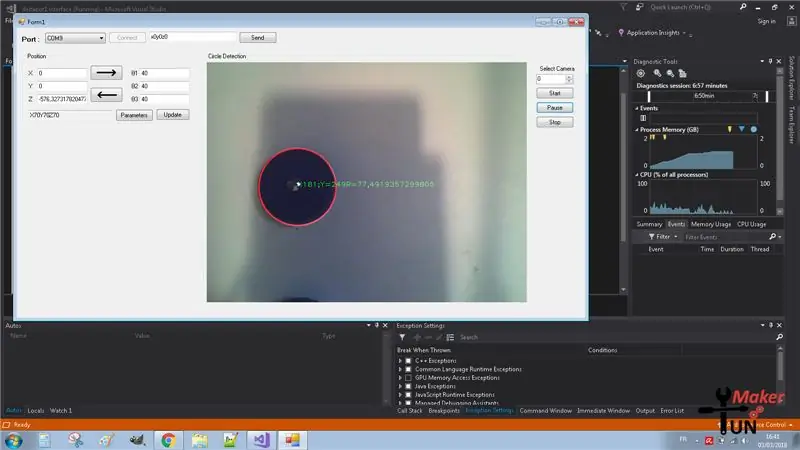

GUI jest wykonane w darmowej wersji Visual Studio 2017 Community, poprawiłem kod z https://forums.trossenrobotics.com/tutorials/introduction-129/delta-robot-kinematics-3276/ do obliczeń kinematyki, aby określić jego położenie. Biblioteka EmguCV do przetwarzania obrazu i prostej matematyki, aby przenieść efektor końcowy do pozycji nakrętek do butelek, aby je pobrać i umieścić, jest wstępnie zdefiniowaną pozycją.

Możesz pobrać aplikację Windows, aby przetestować ją z robotem z mojego repozytorium github lub całego kodu źródłowego i pomóc mi ją zbudować, ponieważ wymaga więcej pracy i debugowania. Odwiedź go i spróbuj rozwiązać ze mną problemy lub podawaj nowe pomysły, poleć go osobom, które mogą pomóc. Proszę o Twój wkład w kod i wsparcie mnie w każdy możliwy sposób.

Teraz dziękuję za sprawdzenie tego wspaniałego projektu i czekam na więcej

Śledź mnie na:

Zalecana:

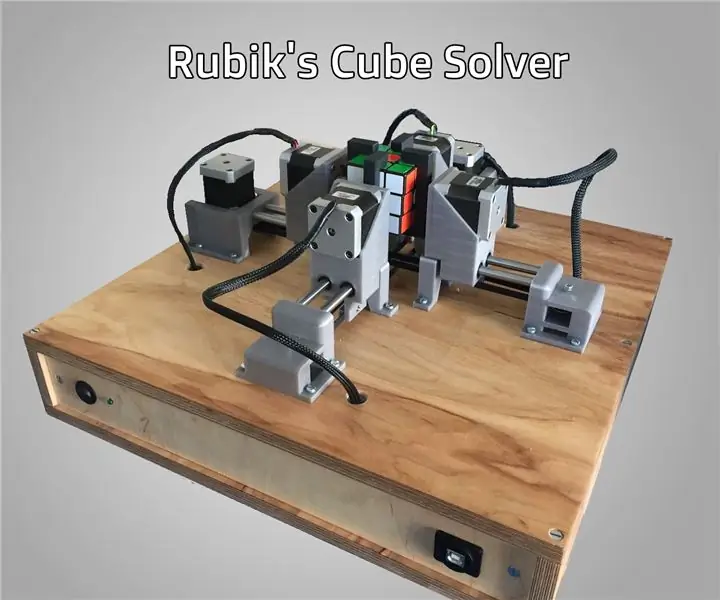

Q-Bot - Open Source Rubik's Cube Solver: 7 kroków (ze zdjęciami)

Q-Bot - Open Source Rubik's Cube Solver: Wyobraź sobie, że masz zaszyfrowaną kostkę Rubika, znasz tę łamigłówkę z lat 80., którą ma każdy, ale nikt tak naprawdę nie wie, jak ją rozwiązać, i chcesz przywrócić jej pierwotny wzór. Na szczęście w dzisiejszych czasach bardzo łatwo jest znaleźć rozwiązywanie instrukcji

Arduino Learner Kit (Open Source): 7 kroków (ze zdjęciami)

Arduino Learner Kit (Open Source): Jeśli jesteś początkującym w świecie Arduino i zamierzasz nauczyć się Arduino, mając trochę praktycznego doświadczenia, to Instructables, a ten zestaw jest dla Ciebie. Ten zestaw jest również dobrym wyborem dla nauczycieli, którzy lubią uczyć Arduino swoich uczniów w łatwy sposób

PyonAir - monitor zanieczyszczenia powietrza typu Open Source: 10 kroków (ze zdjęciami)

PyonAir - monitor zanieczyszczenia powietrza typu Open Source: PyonAir to tani system monitorowania lokalnych poziomów zanieczyszczenia powietrza - w szczególności cząstek stałych. Oparty na płycie Pycom LoPy4 i sprzęcie kompatybilnym z Grove, system może przesyłać dane zarówno przez LoRa, jak i WiFi. podjąłem się tej p

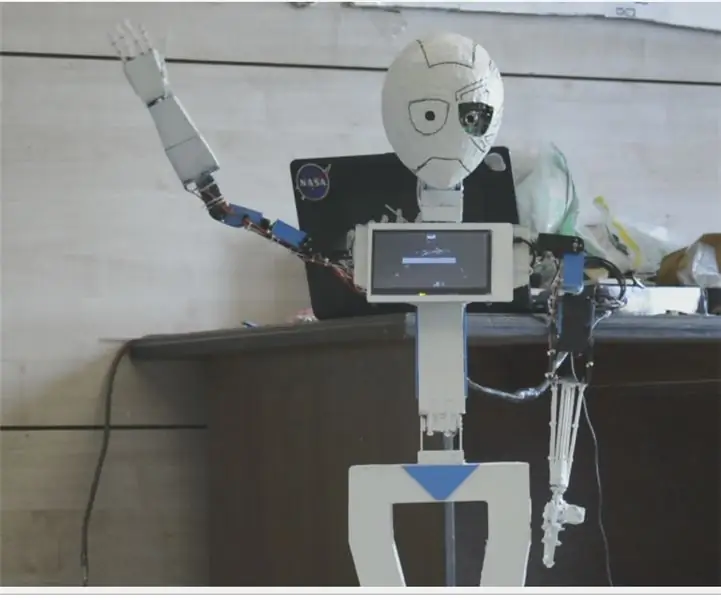

Zaawansowany ręcznie robiony humanoidalny robot MIA-1 Open Source!: 4 kroki

MIA-1 Open Source Advanced Hand Made Humanoid Robot!: Cześć wszystkim, dzisiaj pokażę, jak stworzyłem robota MIA-1, który jest nie tylko zaawansowany i unikalny, ale także Open Source i można go wykonać bez drukowania 3D!! Tak, rozumiesz, ten robot jest w całości wykonany ręcznie. A open source oznacza – otrzymujesz

Joy Robot (Robô Da Alegria) - Open Source 3D Printed, Arduino Powered Robot!: 18 kroków (ze zdjęciami)

Joy Robot (Robô Da Alegria) – Open Source 3D Printed, Arduino Powered Robot!: Pierwsza nagroda w konkursie Instructables Wheels Contest, druga nagroda w Instructables Arduino Contest i drugie miejsce w konkursie Design for Kids Challenge. Dziękujemy wszystkim, którzy na nas głosowali!!!Roboty są wszędzie. Od zastosowań przemysłowych po u