Spisu treści:

- Krok 1: Centralny rdzeń

- Krok 2: Drukowanie i montaż rdzenia centralnego

- Krok 3: Zaciskanie przewodów ramienia LED

- Krok 4: Montaż ramienia LED

- Krok 5: Montaż modułów LED

- Krok 6: Montaż modułów LED

- Krok 7: Podłącz silnik

- Krok 8: Zamontuj płytę bazową

- Krok 9: Złóż korpus lampy

- Krok 10: Przymocuj zespół przekładni do korpusu lampy

- Krok 11: Zamocuj Loxodrom

- Krok 12: Zasilanie modułu LED

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

The Spiral Lamp (aka The Loxodrome Desk Lamp) to projekt, który rozpocząłem w 2015 roku. Zainspirował go Loxodrome Sconce Paula Nylandera. Moim pierwotnym pomysłem była zmotoryzowana lampa biurkowa, która rzucałaby na ścianę płynące wiry światła.

Zaprojektowałem i wydrukowałem w 3D prototyp w OpenSCAD na wystawę producenta. Chociaż oświetlenie było tak fantastyczne, jak się spodziewałem, mechaniczne elementy były kruche, trudne do zbudowania i po prostu nie działały zbyt dobrze.

Od tego czasu nauczyłem się FreeCAD, znacznie potężniejszego narzędzia, i przeprojektowałem komponenty mechaniczne. Ten Instructable przedstawia wersję drugiej generacji, która zastępuje większość wnętrz częściami, które można w pełni wydrukować w 3D. Ta aktualizacja zawiera wymienne moduły LED 3W, dzięki czemu można wymieniać diody LED na różne kolory; lub; jeśli możesz połączyć go z pełnokolorowym modułem LED RGB, aby uzyskać bardziej wyrafinowane efekty świetlne.

Ten projekt jest Open Source:

Ten projekt został zbudowany w całości przy użyciu wolnego i otwartego oprogramowania i spełnia definicję sprzętu Open Source. Pliki projektowe OpenSCAD i FreeCAD są udostępniane do modyfikowania w ramach Creative Commons - Uznanie autorstwa - Na tych samych warunkach

Dodatkowe kredyty:

- Zainspirowany „Loxodrome Sconce” Paula Nylandera

- Plik OpenSCAD pochodzący z "Loxodrome" Kitwallace

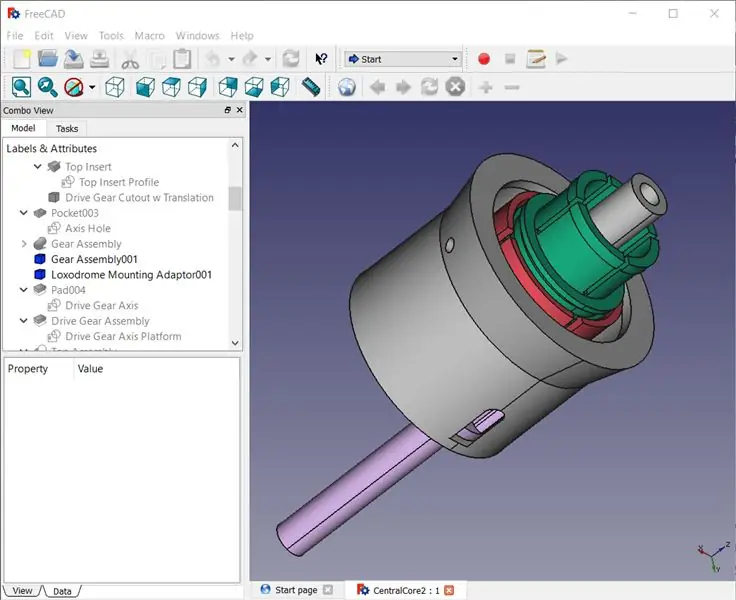

Krok 1: Centralny rdzeń

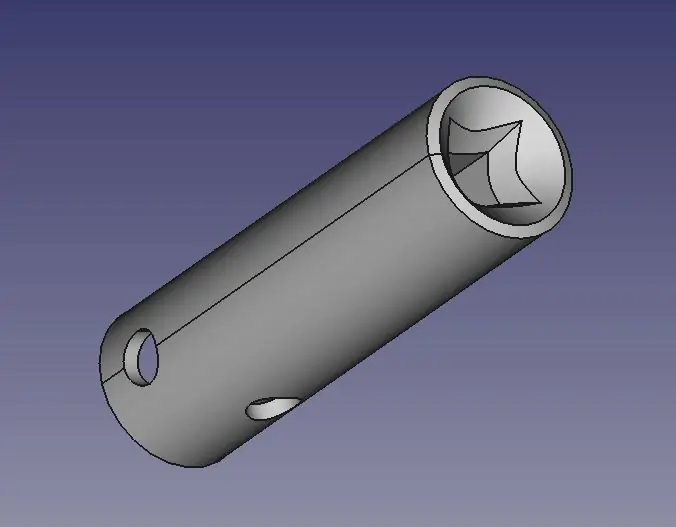

Piętą achillesową mojego oryginalnego projektu było to, że kula lokodromu nie miała niezawodnego punktu mocowania. Początkowo próbowałem zawiesić go w punkcie obrotu u góry i za pomocą magnesów obrócić go u podstawy. To w ogóle nie działało, więc wypróbowałem silnik i małą przekładnię, ale ponieważ lokodrom wisiał na dole, przekładnia odpychała go, zamiast obracać. Kluczowym wyzwaniem było znalezienie sposobu na podparcie i obracanie go od dołu, przy jednoczesnym zachowaniu stałej osi centralnej do mocowania ramienia LED i okablowania.

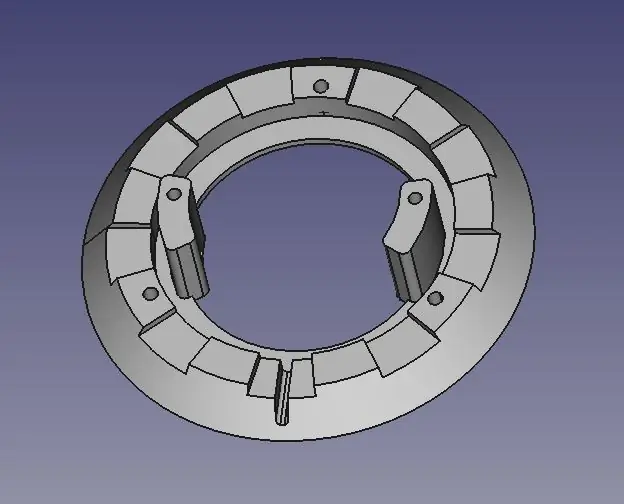

Lampa przedstawiona w tym Instructable została przeprojektowana tak, aby wykorzystywała współosiowy rdzeń centralny. Silnik w podstawie obraca małą zębatkę, która zazębia się z większym centralnym zębatką. Centralne koło zębate owija się wokół łożyska rolki 608 i zatrzaskuje się w innej części, która przekazuje obrót do górnej części lampy. Przez środek łożyska biegnie nieruchoma rura centralna do mocowania ramienia nośnego LED i prowadzenia związanego z nim okablowania.

Krok 2: Drukowanie i montaż rdzenia centralnego

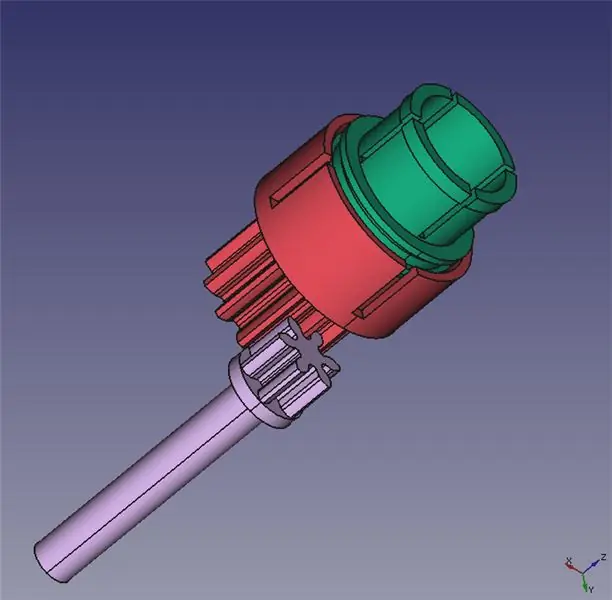

Centralny rdzeń składa się z następujących czterech części wydrukowanych w 3D:

- TopAssembly.stl (szary, poprzednie zdjęcie)

- GearCoreCenter.stl (czerwony)

- LoxodromeMountingAdaptor.stl (zielony)

- DriveGear.stl (fioletowy)

Oprócz części drukowanych potrzebne będzie jedno łożysko do rolek 603. Możesz je znaleźć niedrogo w serwisie eBay. Obejrzyj powyższy film, aby zobaczyć, jak to wszystko jest połączone. Może być konieczne wyszlifowanie środkowej rury na TopAssembly w celu dokładnego dopasowania. Po włożeniu łożyska do urządzenia GearCoreCenter należy dodać trochę kleju do obręczy adaptera montażowego Loxodrome i zatrzasnąć go w urządzeniu GearCoreCenter. Te dwie części mają być bezpiecznie przymocowane i nie powinny się obracać.

Na wszystkie ruchome części użyłem Panef White Stick Lubricant with Silicone.

Ogólne wskazówki dotyczące drukowania:

Wszystkie części w centralnym rdzeniu są przeznaczone do drukowania bez podpór. GearCoreCenter należy drukować stroną z przekładnią równo na stole roboczym, z zatrzaskami skierowanymi do góry. DriveGear należy wydrukować tak, aby koło zębate przylegało równo do łoża, a wąski wałek był skierowany do góry. Zauważyłem, że ustawienie „Minimalnego przesuwu cofania” na 2 mm w Cura 2 pomogło znacznie przyspieszyć drukowanie.

Wskazówki dotyczące drukowania dla zespołu górnego:

Podczas drukowania w PLA przy ustawieniach domyślnych rurka w środkowej części TopAssembly była zbyt krucha. Spowolnienie druku, zwiększenie grubości ścianek, szybkości przepływu i temperatury dały mi wystarczająco mocną część.

Oto ustawienia Cura 2, których użyłem do krojenia TopAssembly:

-

Powłoka:

Grubość ścianki: 2

-

Chłodzenie:

- Prędkość wentylatora: 50%

- Normalna prędkość wentylatora: 30%

- Maksymalna prędkość wentylatora: 35%

-

Materiał:

- Domyślna temperatura drukowania: 210

- Temperatura drukowania: 210

- Przepływ: 110%

- Włącz wycofanie: Fałsz

-

Prędkość:

- Prędkość drukowania: 40 mm/s

- Prędkość ściany: 10 mm/s

Krok 3: Zaciskanie przewodów ramienia LED

Będziesz musiał użyć narzędzia do zaciskania, aby zacisnąć przewody na czteropozycyjnym złączu DuPont za pomocą żeńskich wtyków. Swoją lampę zbudowałem ze złączami czteropozycyjnymi, aby mieć wystarczającą ilość przewodów na diodę LED RGB. Jeśli używasz jednokolorowej diody LED, wystarczą dwa przewody, ale wolę podwoić przewody, aby uzyskać dodatkową obciążalność prądową. W ten sposób ramię LED ma wystarczająco duży otwór, aby zmieścić czteropunktowe złącze DuPont.

Potrzebne będą cztery zestawy plecionego drutu o długości około stopy, zaciskarka i zestaw złączy DuPont. Użyłem tych:

- Zaciskarka IWISS SN-28B

- HALJIA 310 szt. 2.54mm Dupont żeński/męski przewód łącznikowy złącze nagłówka asortymentu

Film przedstawia proces zaciskania.

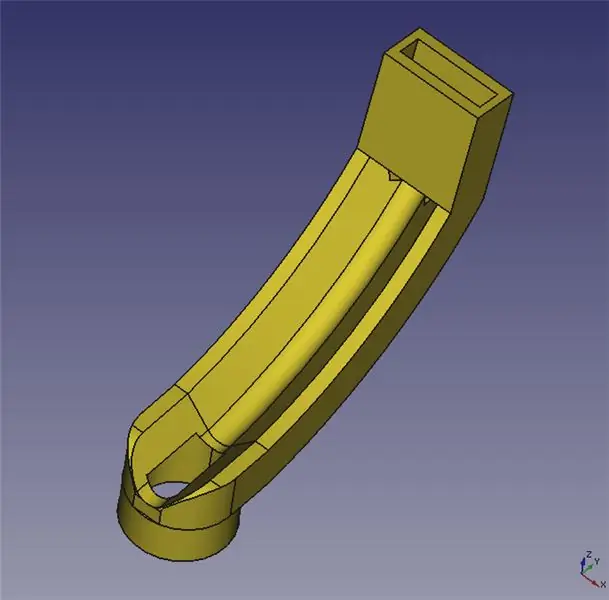

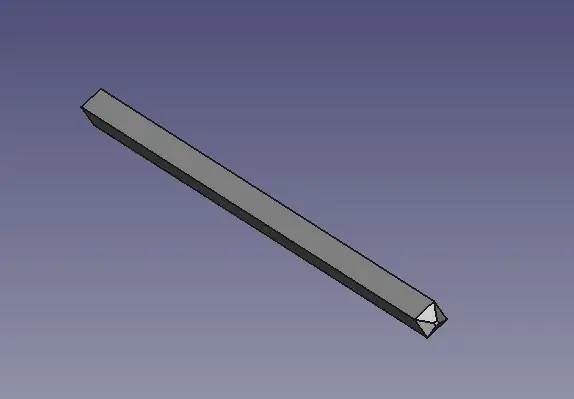

Krok 4: Montaż ramienia LED

Po zbudowaniu wiązki przewodów przeprowadź przewody przez ramię LED i wciśnij złącze DuPont do gniazda. Jest ciasno dopasowany. Możesz chcieć nałożyć trochę kleju na złącze, aby nie poluzował się w przyszłości, ale jeśli to zrobisz, użyj tylko trochę i nałóż go na twardą stronę złącza i uważaj, aby nie przepuścić kleju dostać się do gniazd.

Po złożeniu ramienia LED można je wprowadzić przez otwór w środku centralnego rdzenia. Film przedstawia proces i pokazuje, jak testuję z różnymi modułami LED.

Wskazówki dotyczące drukowania ramienia LED:

Ramię LED powinno być ustawione na boku podczas drukowania. Wszystkie powierzchnie są nachylone w taki sposób, że podpory nie są konieczne.

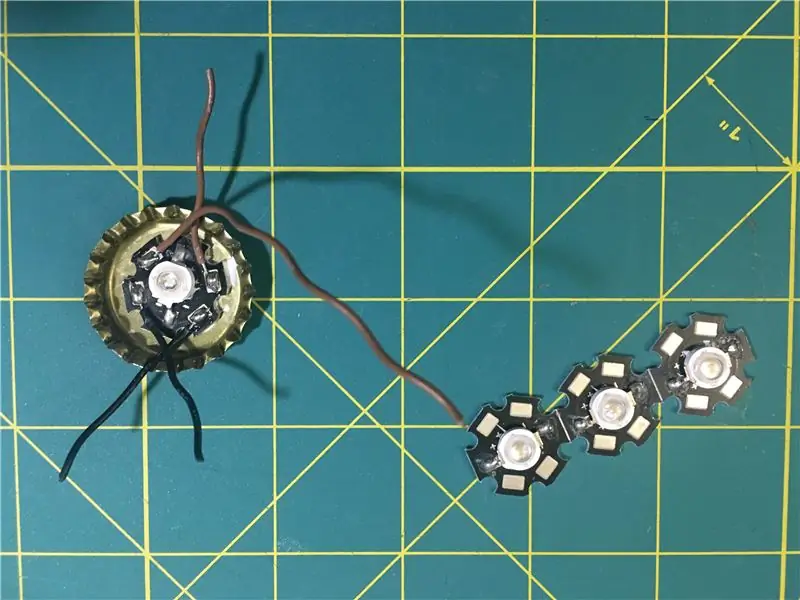

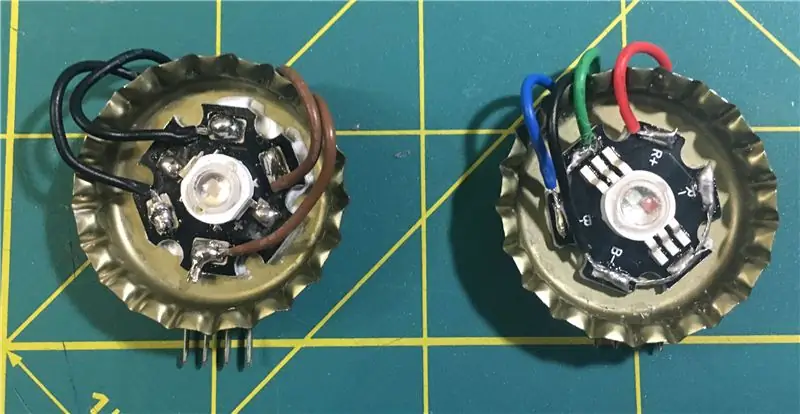

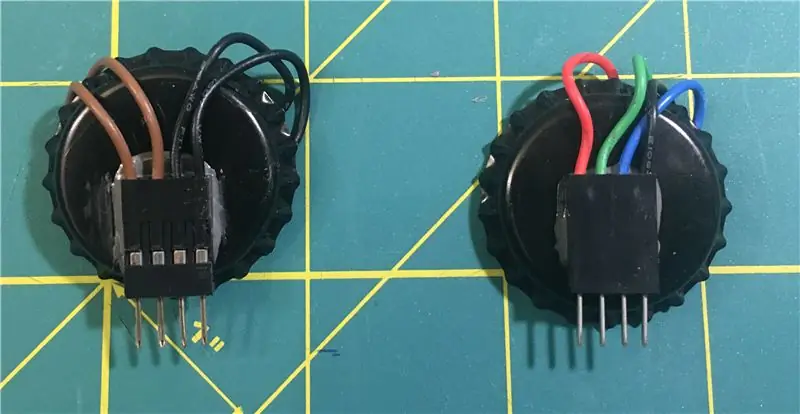

Krok 5: Montaż modułów LED

Moduły LED składają się z następujących elementów:

- Dioda LED 3W "Gwiazda"

- Kapsel (jako radiator)

- Czteropozycyjne złącze DuPont z męskimi pinami

- Krótkie odcinki izolowanego, plecionego drutu

- Zwykła dwuczęściowa żywica epoksydowa do mocowania łącznika DuPont z tyłu kapsla butelki (użyłem JB Weld)

- Dwuskładnikowa termiczna żywica epoksydowa do mocowania diody LED do zakrętki butelki (użyłem kleju termicznego Arctic Alumina)

Będziesz chciał użyć lutownicy, aby przymocować krótkie odcinki drutu do dodatnich i ujemnych padów twojej gwiazdy LED. Jeśli masz jednokolorową diodę LED, możesz podwoić przewody, dwa dla dodatniego i dwa dla ujemnego. Pozwala to na przepływ prądu przez oba przewody równolegle i wykorzystanie wszystkich dostępnych przewodów w ramieniu LED. W przypadku diody LED RGB użyjesz jednego przewodu do połączenia wszystkich padów anodowych (-), a pozostałe trzy przewody do połączenia z każdym z padów katodowych (+).

Używam kapsli do radiatora LED. Kupiłem je w mojej lokalnej firmie piwowarskiej, chociaż możesz spróbować ponownie użyć jednego z butelki piwa, jeśli był całkowicie nieugięty.

Jeśli nie kupisz „gołych” kapsli, może być konieczne użycie pistoletu na gorące powietrze w celu zmiękczenia i usunięcia gumowej wkładki. Upewnij się, że masz czystą i idealnie płaską powierzchnię z gołego metalu, aby przymocować diodę LED. Następnie użyj termicznej żywicy epoksydowej, aby przymocować diodę LED do zakrętek butelek, zabezpiecz ją klipsami i pozostaw na noc.

Krok 6: Montaż modułów LED

Następnego dnia będziesz chciał zacisnąć męskie złącza DuPont na każdym z czterech przewodów i wepchnąć je do obudowy z czterema złączami. Następnie wymieszaj trochę zwykłej dwuczęściowej żywicy epoksydowej (nie żywicy termicznej, której używałeś wcześniej) i przymocuj złącze do tylnej części zakrętki butelki. Jeszcze raz przypnij i pozostaw na noc.

Rysunek przedstawia jednokolorowy i trójkolorowy moduł LED RGB po zmontowaniu.

Krok 7: Podłącz silnik

Do podstawy użyłem silnika synchronicznego 4W 120V AC typu TYD-50. Silniki te są używane w gramofonach mikrofalowych i można je dość łatwo znaleźć w Internecie. Są niedrogie, pracują bardzo cicho i są dostępne w różnych obrotach. Wybrałem powolną jednostkę 5-6 RPM, aby moja lampa miała powolne, stabilne działanie. Przekładnia w lampie zmniejsza to o połowę, więc moja lampa obraca się z kojącym 2.5 do 3 obr./min.

Przylutowałem na kablu uratowanym z urządzenia i zaizolowałem go dwiema warstwami rurki termokurczliwej. Jeśli nie czujesz się komfortowo z napięciami sieciowymi w swojej lampie, możesz również znaleźć silniki synchroniczne 12V AC TYD-50. Następnie należy połączyć go z transformatorem ściennym zapewniającym bardziej przyjazne dla producenta napięcie 12 V AC.

Krok 8: Zamontuj płytę bazową

Silnik można przykręcić do płyty podstawy za pomocą śrub M3.

Mój silnik miał wałek o średnicy zewnętrznej 7mm. Zaprojektowałem więc plastikowy element, aby umożliwić jego dopasowanie do drukowanej w 3D kwadratowej osi profilu. Jest on przymocowany śrubą M3 i nakrętką.

Ten plastikowy element ma szeroki, zwężający się otwór, a oś ma swobodnie wsuwać się i wysuwać z niewielkim oporem. Potrzebujesz tego później w zespole, ponieważ będzie musiało spaść na miejsce od góry.

Aby zapobiec przegrzaniu silnika, przyklej gumowe nóżki na spodzie płyty podstawy. To utrzyma go z dala od stołu i pomoże w przepływie powietrza.

Wskazówki dotyczące drukowania:

Wszystkie części są przeznaczone do drukowania bez podpór.

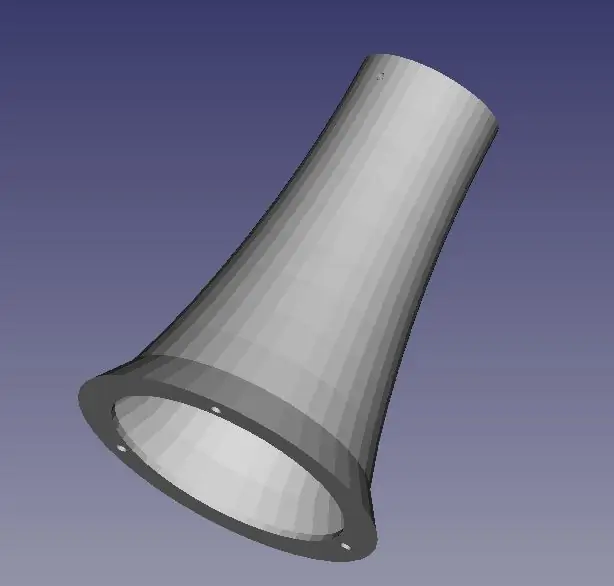

Krok 9: Złóż korpus lampy

Base Plate można przymocować do korpusu za pomocą śrub M3. Nie ma sposobu, aby sięgnąć do środka, więc upewnij się, że wszystkie przewody zwisają z gniazda z tyłu płyty podstawy, zanim przymocujesz dwie połówki!

Wskazówki dotyczące drukowania:

Korpus lampy ma łagodne nachylenie i można go drukować bez podpór.

Krok 10: Przymocuj zespół przekładni do korpusu lampy

Oś jest luźno osadzona w otworze w zespole przekładni. Jeśli po prostu spróbujesz włożyć zespół przekładni od góry, oś prawdopodobnie wpadnie do wnętrza lampy.

Możesz użyć odrobiny gorącego kleju, aby utrzymać oś na miejscu, ale ja zdecydowałem się trzymać zespół osprzętu do góry nogami, a następnie opuściłem nad nim korpus lampy (również do góry nogami). Potrzebujesz osi, aby znaleźć pasujący otwór głęboko wewnątrz lampy, nachylone boki pasującej części powinny pomóc w umieszczeniu osi na miejscu.

Na początku okaże się, że oś jest za długa. Zrobiłem to celowo, abyś mógł go przyciąć, aż wszystko będzie do siebie pasować.

Po osadzeniu zespołu przekładni podłącz silnik i sprawdź, czy przekładnia się obraca, zanim przymocujesz górną część dwoma małymi śrubami.

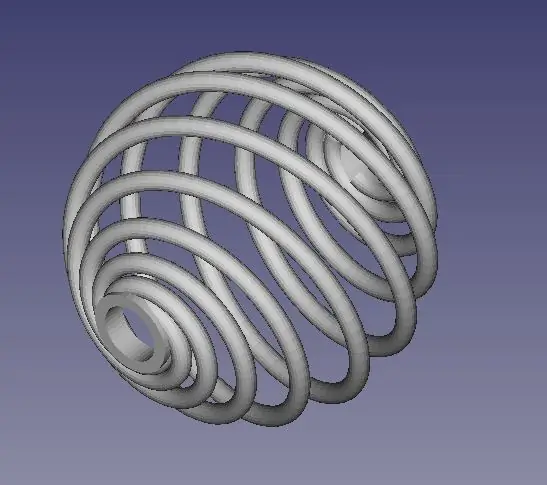

Krok 11: Zamocuj Loxodrom

Wsuń ramię LED przez mały otwór u podstawy lokodromu i ustaw lokodrom w odpowiedniej pozycji. Jest ciasno spasowany, a prześwit między obrzeżem lokodromu a ramieniem LED jest niewielki. Jednak nie używaj siły, nie powinna być potrzebna.

Miałem pewne trudności z przejściem lokodromu przez zakręt u podstawy ramienia LED. Musiałem trochę spiłować krawędzie ramienia LED, aby było wystarczająco wąskie, aby przejść, ale dostosowałem plik CAD i STL, więc mam nadzieję, że nie będziesz musiał tego robić.

Gdy lokodrom znajdzie się na szyjce ramienia LED, powinien zatrzasnąć się na zaczepach ustalających. Ostatnim krokiem jest włożenie modułu LED poprzez włożenie palców przez szczeliny w lokodromie.

Zobacz wideo, jak to się robi.

Wskazówki dotyczące drukowania:

Wydrukuj Loxodrom ze 100% wypełnieniem, ponieważ chcesz, aby ramiona spiralne były jak najmocniejsze.

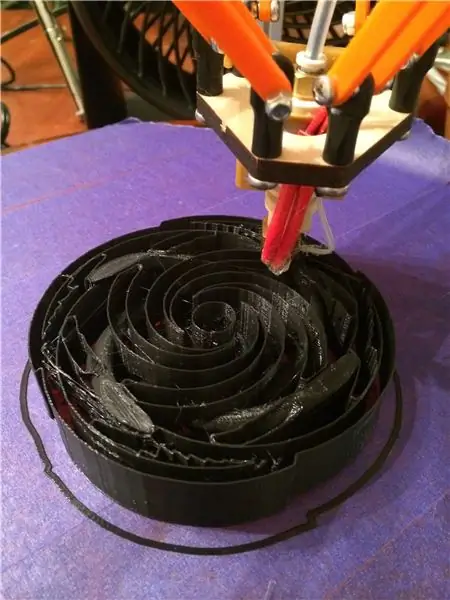

Na pewno będziesz potrzebować wsparcia dla tego wydruku i wielu z nich. Jeśli masz podwójną wytłaczarkę i rozpuszczalną podporę, jest to świetne miejsce do jej wykorzystania!

Jeśli nie masz podwójnej ekstrudera, nie obawiaj się, ponieważ udało mi się to wydrukować na jednej drukarce FDM z ekstruderem. Ponieważ większość podpory będzie znajdować się wewnątrz Loxodromu, będzie musiała być wystarczająco słaba, aby można było sięgnąć do środka szczypcami igłowymi, zmiażdżyć ją i wyjąć kawałek po kawałku.

Domyślne wsparcie w Cura jest na to zbyt silne. Sztuczka, którą znalazłem, polegała na użyciu podpory siatki o gęstości podparcia równej zero. To powoduje, że Cura drukuje tylko cienkie, jednowarstwowe ściany, aby podtrzymywać spiralne ramiona Loxodromu. Ściany te są stosunkowo łatwe do zmiażdżenia i usunięcia po zakończeniu wydruku.

Mój oryginalny wydruk został wykonany w 2015 roku z wcześniejszą wersją Cury, ale oto ustawienia dla Cura 2, które wydają się zapewniać pożądany wzór wsparcia:

- Generuj wsparcie: prawda

- Wsparcie umieszczenie: Wszędzie

- Wzór wsparcia: siatka

- Gęstość wsparcia: 0

- Odległość wsparcia X/Y: 0,9

- Odległość wsparcia Z: 0.15

- Użyj wież: Fałsz

W trakcie i po druku Loxodrom będzie wyglądał jak gigantyczny rogalik. Będziesz musiał użyć szczypiec igłowych, aby oderwać podporę, aż wszystko zniknie. Szturchanie go ostrym narzędziem lub zgniatanie pomoże rozbić warstwy. Pomocne w tym może być użycie grubych rękawiczek, ponieważ fragmenty mogą być ostre. Po usunięciu całej podpory można wygładzić wszelkie szorstkie miejsca za pomocą papieru ściernego.

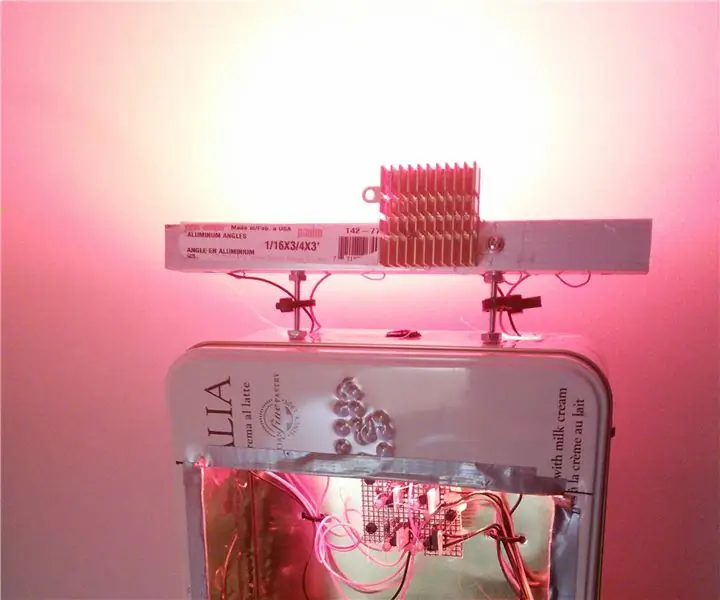

Krok 12: Zasilanie modułu LED

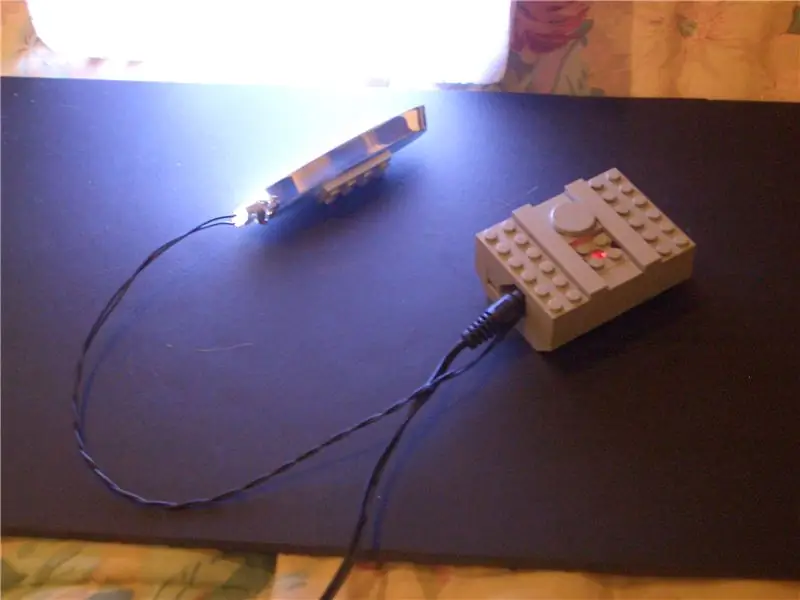

Do zasilania modułu LED polecam zasilacz z regulacją prądu. Dla typowej gwiazdy LED 300mA zapewni odpowiedni prąd. Na eBayu jest dostępnych kilka sterowników LED 300mA lub możesz uzyskać w pełni regulowany moduł, taki jak ten pokazany na moim filmie.

Inną opcją jest zakup konwertera buck o zmiennym napięciu DC-DC i użycie go w połączeniu z brodawką ścienną 12 V DC. Następnie można ostrożnie zwiększać napięcie od zera, aż przez diodę LED przepływa prawidłowa ilość prądu, mierzona multimetrem. Należy pamiętać, że różne kolorowe diody LED będą wymagały zasilacza ustawionego na różne napięcia, więc jeśli planujesz wymianę diod LED, o wiele lepszym wyborem jest zasilacz stałoprądowy.

Po ustawieniu prądu na diodzie LED należy uruchamiać ją tylko pod nadzorem. Chcesz go obejrzeć, aby upewnić się, że nie jest wystarczająco gorący, aby stopić plastikowe wsporniki. Jeśli robi się bardzo gorąco, trzeba będzie zmniejszyć prąd.

Drugie miejsce w wyzwaniu Epilog 9

Zalecana:

Super jasne światło Lego od 14 USD Lampa biurkowa Radio Shack: 8 kroków (ze zdjęciami)

Super-jasna lampa biurkowa Lego od 14 USD Lampa biurkowa Radio Shack: Z niewielką pomocą kota z łatwością przekształć lampę biurkową za 14 USD z Radio Shack w potężną lampę Lego o wielu zastosowaniach. Dodatkowo można go zasilać prądem zmiennym lub USB. Kupiłem części, aby dodać oświetlenie do modelu Lego, kiedy znalazłem to przez przypadek

Lampa biurkowa LED przyjazna okołodobowo (bez programowania!): 7 kroków (ze zdjęciami)

Lampa biurkowa LED przyjazna okołodobowemu (nie wymaga programowania!): Zaprojektowałem tę lampę tak, aby była przyjazna dla rytmu okołodobowego. W nocy łatwiej Ci spać, ponieważ świecą się tylko ciepłe diody LED. W ciągu dnia może nie zasnąć, ponieważ zarówno chłodnobiałe, jak i ciepłe diody LED mogą włączać się po

Lampa biurkowa o kształcie molekularnym: 11 kroków (ze zdjęciami)

Lampa biurkowa o kształcie molekularnym: Przedstawiam ci lampę LED na biurko, której możemy użyć do wizualizacji niektórych geometrii molekularnych lub po prostu użyć jako lampy ledowej z różnymi efektami kolorystycznymi sterowanymi pilotem na podczerwień (IR). Mam nadzieję, że Ci się podoba

3-osiowy statyw Ballhead Mini Thingie (znany również jako kapsuła do tenisa): 5 kroków

3-osiowy statyw Ballhead Mini Tripod Thingie (znany również jako Tennisball-pod): Myślę, że tytuł jest dość oczywisty, ale obraz jest wart tysiąca słów! To moja pierwsza instrukcja, więc konstruktywne komentarze są doceniane. Pierwotnie zamieściłem to na moim blogu i po wielu niechęć moich znajomych do opublikowania tutaj, ja

Płytka lutownicza (znana również jako zabezpieczenie stołu): 3 kroki

Płytka lutownicza (znana również jako obrońca stołu): Moi rodzice zaczynają na mnie krzyczeć za to, że na stole z białymi płytkami pojawił się stopiony lut i resztki topnika. To wychodzi, ale czasami jest trochę trudne. To był bardzo łatwy projekt do zrobienia. Kosztuje mniej niż 10 USD i można go wykonać w mniej niż 5 minut. S