Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-06-01 06:10.

Mój Powerwall 2,4 kWh jest już gotowy!

Przez ostatnie kilka miesięcy nagromadziło mi się całe mnóstwo baterii do laptopa 18650, które testowałem na mojej stacji testowej DIY 18650 - postanowiłem więc coś z nimi zrobić. Od jakiegoś czasu śledzę społeczności DIY Powerwall, więc postanowiłem stworzyć jedną.

To jest moje podejście do małego Powerwalla.

Możesz również obejrzeć ten projekt na mojej stronie tutaj:

a2delectronics.ca/2018/06/22/2-4kwh_diy_po…

Krok 1: Rozpoczęcie z posiadaczami

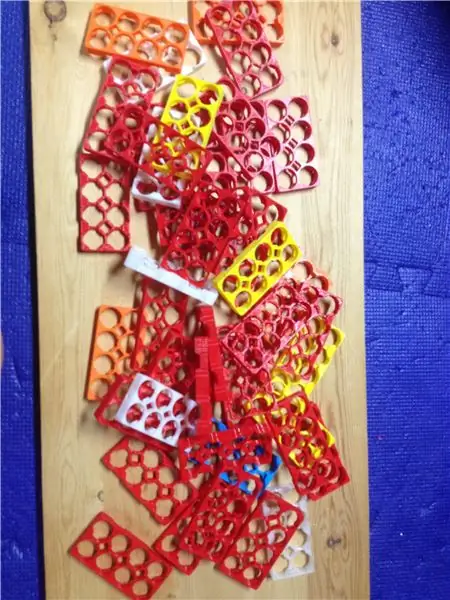

Zaprojektowałem około 8 uchwytów na komórki, aby móc łatwo wymieniać małe sekcje komórek.

Drukowanie uchwytów zajęło dużo czasu i na szczęście miałem przyjaciela, który pomagał w drukowaniu. Musiałem wydrukować prawie 100 uchwytów, używając nieco ponad pełnej rolki filamentu.

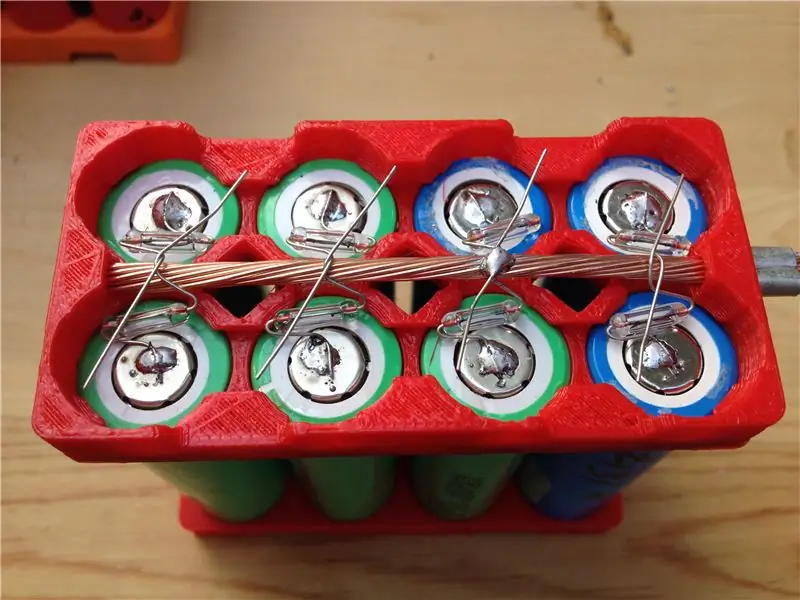

Potem przyszedł ciężar pracy - wykonanie ponad 1500 połączeń lutowniczych dla tej kompilacji (zajęło to trochę czasu). Większość lutowałem na zewnątrz, bo jest dużo lepsza wentylacja, a pogoda była ładna, więc czemu by z tego nie skorzystać?

Dodatni koniec każdego ogniwa przylutowano do bezpiecznika 4A. Wybrałem 4A, ponieważ ta ściana zasilająca została również zaprojektowana, aby móc prowadzić samochód elektryczny, nad którym pracowałem podczas Waterloo EV Challenge z EVPioneers. i musiał być w stanie dostarczyć prąd impulsowy 150A. Miałem tylko bezpieczniki 2A i 4A, a 2A nie dałoby mi wystarczającej mocy. Do użytku jako ściana zasilająca zalecałbym stosowanie bezpieczników 1 lub 2A, ponieważ utrzymają one ogniwa w rozsądnych granicach operacyjnych. Tak, większość nowych ogniw może pracować w trybie ciągłym 4A (2C), ale po długim okresie użytkowania w laptopach bezpieczniej jest utrzymywać je w trybie ciągłym poniżej 1C.

Krok 2: Połączenia szyn zbiorczych

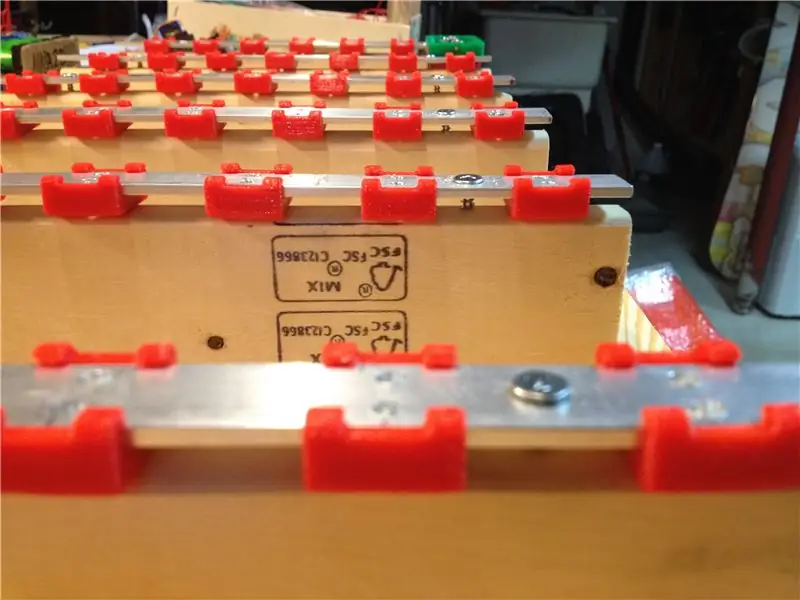

Ujemny koniec został podłączony do szyn zbiorczych dodatkowymi nóżkami przewodu bezpiecznika, które zostały odcięte od dodatniego końca. I to prowadzi mnie do szyn zbiorczych. Początkowo planowałem użyć miedzi - albo spłaszczonych prętów z rur miedzianych, ale po sprawdzeniu cen i wykonalności zdecydowałem się tego nie robić. Nie mogłem znaleźć łatwego sposobu na przymocowanie 8-ogniwowych modułów do rur miedzianych bez lutowania, a porównując ceny sztabek miedzianych z aluminiowymi, wybrałem sztabki aluminiowe 1/8″ * 3/4″.

Inną przygodą było przymocowanie 8 modułów ogniw do prętów. Na każdym z 8-ogniwowych modułów bezpieczniki zostały przylutowane do przewodu z zaciskiem śrubowym na końcu, aby można było wymienić 8-ogniwowe moduły bez lutowania. Początkowo planowałem użyć do tego drutu 16AWG, ale po sprawdzeniu drutu 12AWG, który leżałem wokół, 12AWG był znacznie łatwiejszy do rozebrania i mniej się nagrzewał pod dużym obciążeniem. Po stronie dodatniej zrobiłem przewód nieco dłuższy niż moduły, aby zmieściły się w najmniejszej możliwej przestrzeni i miały wystarczająco dużo miejsca na zaciśnięcie zacisku śrubowego. Ujemny koniec otrzymał drut, który został wygięty do tego samego poziomu, co przewody dodatnie. Pokryłem ten dłuższy przewód termokurczliwym, jak to tylko możliwe, 3 oddzielnymi rozmiarami, aby zapobiec zwarciu tam, gdzie dodatni koniec po prostu wystaje koniec przeciwny do zacisku śrubowego.

Krok 3: Szyny aluminiowe

Teraz, aby faktycznie zdobyć te części - 70 dolarów później do sklepu z narzędziami, wróciłem z 8 stopami aluminium, 100 zaciskami śrubowymi 12 AWG, 200 nakrętkami i śrubami 6-32 (były najtańsze) i trochę drewna na ramę.

Pociąłem aluminium na odcinki o długości 1 stopy, a następnie wywierciłem w nim wiele otworów do mocowania aluminium do ramy ściany zasilającej i do mocowania zacisków śrubowych. Nie chciałem wyciągać kombinerek, aby utrzymać nakrętki na miejscu i ryzykować zwarcie czegoś podczas przykręcania paczek do szyn, a ostatnio widziałem, jak Adam Welch robił nakrętki w niewoli w swoim autobusie do szopy słonecznej słupy. Zaprojektowałem więc podobny system, który pomieści 2 nakrętki. Po wydrukowaniu 56 z nich zacząłem wkładać nakrętki i nasuwać je na aluminiowe szyny zbiorcze.

Krok 4: Budowanie ram

Rama tej ściany mocy wykonana jest z drewna. Naprawdę powinienem był użyć czegoś niepalnego do zamontowania wszystkiego, ale nie mogłem znaleźć metalowej obudowy lub czegoś podobnego w odpowiednim rozmiarze. Nie chciałem też wydawać 150 dolarów na obudowę, więc drewno jest. Po wszystkich testach, które przeprowadziłem na tych ogniwach i łączenie każdego z osobna, nie sądzę, aby były jakiekolwiek problemy. Będę cały czas tego obserwował szukając grzałek i sprawdzając napięcia.

Każda równoległa grupa jest oddzielona kawałkiem 1×3, na którym zamontowałem aluminiowe szynoprzewody. Po zamontowaniu wszystkich 8 szyn zbiorczych zacząłem dodawać pakiety, równoważąc moce najlepiej, jak potrafiłem. Użyłem wkrętarki udarowej do dokręcenia wszystkich śrub - wcześniej wymieniłem starzejący się NiCad w wkrętarce udarowej na 18650 i nadal działa świetnie. Wpadłem na jeden wydrukowany w 3D uchwyt, który zdjąłem, ale na szczęście znajdował się na końcu jednej z szyn zbiorczych, więc była to łatwa wymiana. Aby zakończyć, dodałem wyłącznik 150A na dodatnim końcu i dodano przezroczysty arkusz akrylowy 1/4 na górze baterii, aby zapobiec powstawaniu szortów.

Krok 5: Napełnianie i inwerter

Falownik, którego użyłem do tego, to zmodyfikowany falownik sinusoidalny o mocy 1000 W. Był to jeden z najtańszych na Amazon i prawdopodobnie byłby to jedyny komponent, który zmieniłbym, gdybym zrobił to ponownie. Z drugiej strony prawie cały mój warsztat jest zasilany prądem stałym, więc nie jest to duży problem. Podoba mi się jednak, ponieważ nagrzewa moją lutownicę 60W AC lepiej niż domowa AC. Moja zwykła lutownica - klon Hakko T12 - jest zasilana prądem stałym, podobnie jak moje światła, i w końcu dodam również moją drukarkę 3D do tej listy. Nie muszę jeszcze obciążać tej baterii ani wykonać odpowiedniego testu pojemności, ale do tej pory było niesamowicie.

Zalecana:

Jak zdobyć 18650 ogniw z martwych baterii do laptopów!: 7 kroków (ze zdjęciami)

Jak zdobyć ogniwa 18650 z martwych baterii do laptopów!: Jeśli chodzi o projekty budowlane, zwykle używamy zasilacza do prototypowania, ale jeśli jest to projekt przenośny, potrzebujemy źródła zasilania, takiego jak ogniwa litowo-jonowe 18650, ale te ogniwa są czasami drogie lub większość sprzedawców nie sprzedaje

Zestaw akumulatorów DIY 4S 18650 bez zgrzewarki punktowej: 9 kroków

Zestaw akumulatorów DIY 4S 18650 bez zgrzewarki punktowej: Hej! Wszyscy Nazywam się Steve.Dzisiaj pokażę Ci, jak zrobić bardzo prosty zestaw baterii 4S z BMS Kliknij tutaj, aby zobaczyć wideo Zacznijmy

Przywracanie/ładowanie nadmiernie rozładowanych akumulatorów LiPo (litowo-polimerowych)!: 6 kroków

Przywracanie/ładowanie nadmiernie rozładowanych akumulatorów LiPo (litowo-polimerowych)!: Akumulatory LiPo nigdy nie powinny być rozładowywane poniżej 3,0 V/ogniwo, gdyż może to spowodować ich trwałe uszkodzenie. Wiele ładowarek nie pozwala nawet na ładowanie akumulatora LiPo poniżej 2,5V/ogniwo. Tak więc, jeśli przypadkowo prowadzisz swój samolot/samochód zbyt długo, nie masz swojego niskiego

Zastosowania rozładowanych akumulatorów samochodowych i akumulatorów kwasowo-ołowiowych: 5 kroków (ze zdjęciami)

Zastosowania rozładowanych akumulatorów samochodowych i akumulatorów kwasowo-ołowiowych: Wiele „martwych” akumulatorów samochodowych to w rzeczywistości całkowicie dobre akumulatory. Po prostu nie mogą już dostarczyć setek amperów potrzebnych do uruchomienia samochodu. Wiele „martwych” zamkniętych akumulatorów kwasowo-ołowiowych to w rzeczywistości akumulatory niezużyte, które nie mogą już niezawodnie zapewniać

Akumulator litowo-jonowy 280Wh 4S 10P wykonany z przetworzonych baterii do laptopów: 6 kroków (ze zdjęciami)

Akumulator litowo-jonowy 280Wh 4S 10P wykonany z przetworzonych baterii do laptopów: Przez ostatni rok zbierałem baterie do laptopów oraz przetwarzałem i sortowałem komórki 18650 w środku. Mój laptop się starzeje, z 2dn gen i7, zużywa energię, więc potrzebowałem czegoś, aby go naładować w podróży, chociaż noszę ten ba