Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:32.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Ta część zawiera szczegółowe informacje na temat projektowania, symulacji, budowy i testowania przełącznika prądu stałego na prąd stały oraz sterownika systemu sterowania dla silnika prądu stałego. Ten konwerter będzie następnie używany do cyfrowego sterowania bocznikowym silnikiem prądu stałego z obciążeniem. Układ będzie rozwijany i testowany w różnych fazach.

Pierwszym etapem będzie budowa przekształtnika do pracy na 40V. Ma to na celu zapewnienie, że nie ma pasożytniczej indukcyjności przewodów i innych elementów obwodu, które mogą uszkodzić sterownik przy wysokich napięciach. W drugim etapie przekształtnik będzie obsługiwał silnik na 400 V przy maksymalnym obciążeniu. Ostatnim etapem jest sterowanie prędkością silnika przy zmiennym obciążeniu z arduino sterującym falą pwm w celu regulacji napięcia.

Komponenty nie zawsze są tanie, dlatego podjęto próbę zbudowania systemu jak najtaniej. Efektem końcowym tej praktycznej pracy będzie zbudowanie przetwornika DC-DC i sterownika systemu sterowania do sterowania prędkością silnika w zakresie 1% w zadanym punkcie w stanie ustalonym oraz do ustawienia prędkości w ciągu 2s przy zmiennym obciążeniu.

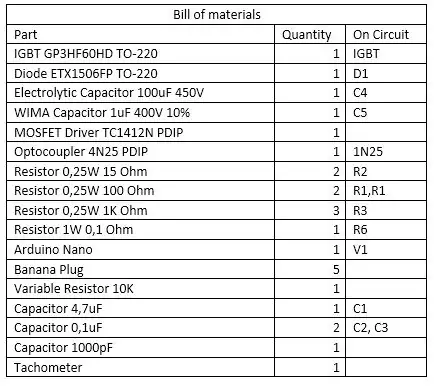

Krok 1: Wybór komponentów i specyfikacje

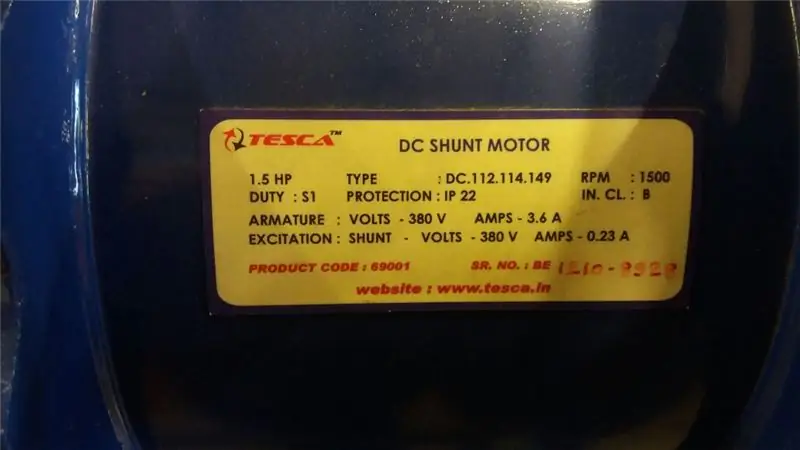

Silnik, który miałem do dyspozycji, miał następujące specyfikacje.

Specyfikacje silnika: Armatura: 380 V DC, 3,6 A

Wzbudzenie (bocznik): 380 V DC, 0,23 A

Prędkość znamionowa: 1500 obr/min

Moc: ≈ 1,1 kW

Zasilanie silnika prądu stałego = 380V

Zasilanie transoptora i sterownika = 21V

Oznaczałoby to, że maksymalne wartości znamionowe prądu i napięcia komponentów podłączonych do silnika lub kontrolujących go będą miały wyższe lub równoważne wartości znamionowe.

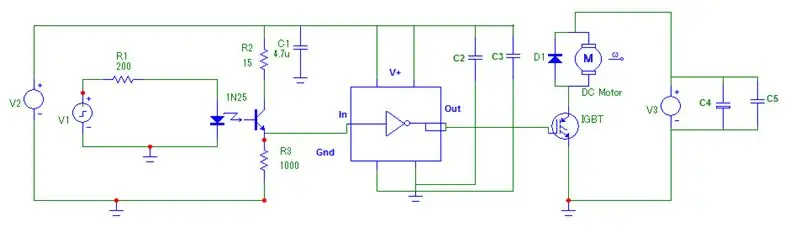

Dioda wolnego koła, oznaczona jako D1 na schemacie obwodu, służy do nadania odwróconej sile elektromotorycznej ścieżki przepływu, zapobiegając odwróceniu kierunku prądu i uszkodzeniu elementów, gdy zasilanie jest wyłączone, a silnik nadal się obraca (tryb generatora). Operuje się na maksymalne napięcie wsteczne 600 V i maksymalny prąd przewodzenia DC 15 A. Można więc założyć, że dioda koła zamachowego będzie w stanie pracować na poziomie napięcia i prądu wystarczającym do tego zadania.

IGBT służy do przełączania zasilania silnika poprzez odbieranie sygnału 5 V pwm z Arduino przez transoptor i sterownik IGBT w celu przełączenia bardzo dużego napięcia zasilania silnika 380 V. Zastosowany tranzystor IGBT charakteryzuje się maksymalnym ciągłym prądem kolektora wynoszącym 4,5 A przy temperaturze złącza 100°C. Maksymalne napięcie kolektor-emiter wynosi 600V. Dlatego można założyć, że dioda koła zamachowego będzie w stanie pracować na wystarczającym poziomie napięcia i prądu dla celów praktycznych. Ważne jest, aby dodać radiator do IGBT, najlepiej duży. Jeśli tranzystory IGBT nie są dostępne, można użyć szybko przełączającego się tranzystora MOSFET.

IGBT ma napięcie progowe bramki od 3,75 V do 5,75 V, a do dostarczenia tego napięcia potrzebny jest sterownik. Częstotliwość, z jaką obwód będzie działał, wynosi 10 kHz, dlatego czasy przełączania tranzystora IGBT muszą być o rządy większe niż 100 us, czyli czas jednej pełnej fali. Czas przełączania dla IGBT wynosi 15ns, co jest wystarczające.

Wybrany sterownik TC4421 ma czasy przełączania co najmniej 3000 razy większe od fali PWM. Zapewnia to, że sterownik jest w stanie przełączać się wystarczająco szybko dla działania obwodu. Sterownik jest potrzebny do dostarczenia większej ilości prądu, niż może dać Arduino. Sterownik pobiera prąd potrzebny do obsługi tranzystora IGBT z zasilacza, zamiast ciągnąć go z Arduino. Ma to na celu ochronę Arduino, ponieważ pobranie zbyt dużej mocy spowoduje przegrzanie Arduino i wydostanie się dym, a Arduino zostanie zniszczone (próbowane i przetestowane).

Sterownik będzie izolowany od mikrokontrolera dostarczającego falę PWM za pomocą transoptora. Transoptor całkowicie izoluje Arduino, który jest najważniejszą i najcenniejszą częścią twojego obwodu.

W przypadku silników o różnych parametrach tylko tranzystor IGBT należy zmienić na taki, który ma podobną charakterystykę do silnika, który będzie w stanie obsłużyć wymagane napięcie wsteczne i ciągły prąd kolektora.

Kondensator WIMA jest używany w połączeniu z kondensatorem elektrolitycznym w zasilaczu silnika. To przechowuje ładunek w celu stabilizacji zasilania, a co najważniejsze pomaga wyeliminować indukcyjności z kabli i złączy w systemie

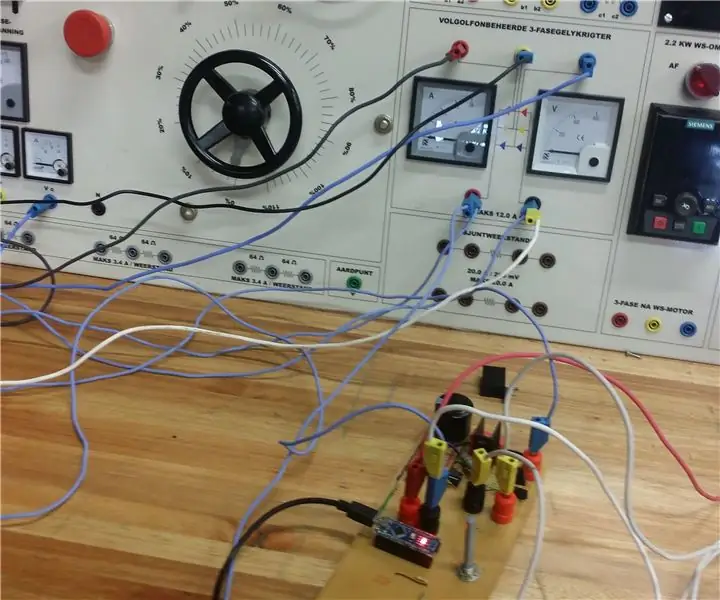

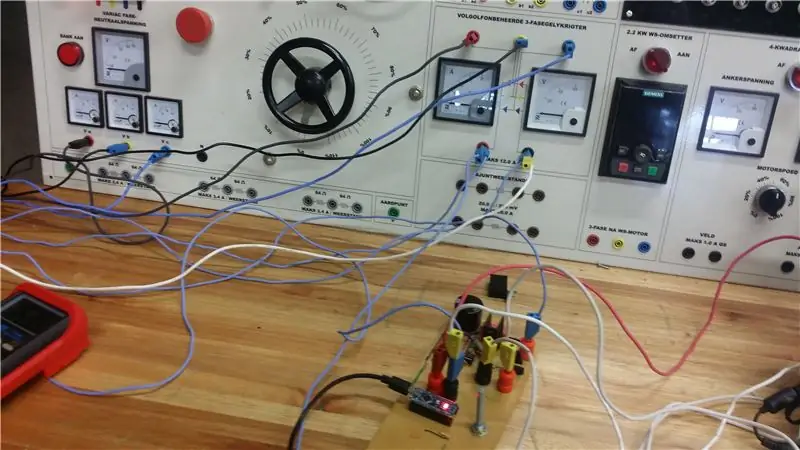

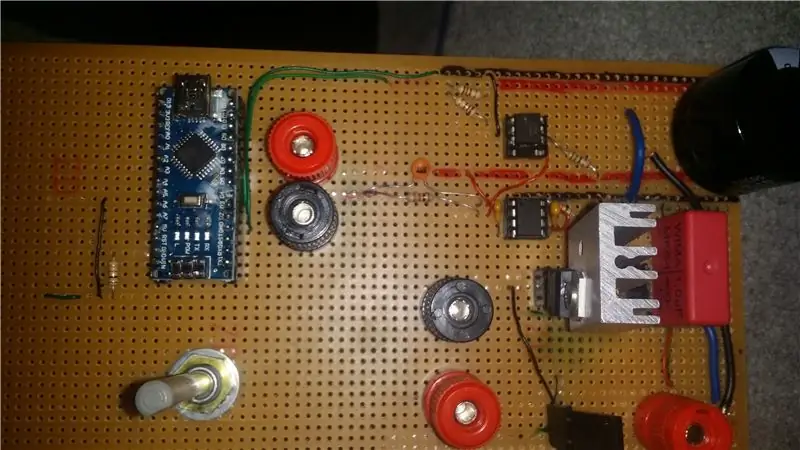

Krok 2: Budowa i układ

Układ obwodu został określony w celu zminimalizowania odległości między komponentami w celu wyeliminowania zbędnych indukcyjności. Zrobiono to zwłaszcza w pętli między sterownikiem IGBT a IGBT. Podjęto próbę wyeliminowania szumów i dzwonienia o dużych rezystancjach uziemionych pomiędzy Arduino, transoptorem, sterownikiem i IGBT.

Komponenty są lutowane na płytce Veroboard. Prostym sposobem na zbudowanie obwodu jest narysowanie elementów schematu obwodu na veroboard przed rozpoczęciem lutowania. Lutować w dobrze wentylowanym miejscu. Zdrap ścieżkę przewodzącą za pomocą pilnika, aby utworzyć przerwę między komponentami, które nie powinny być połączone. Użyj pakietów DIP, aby łatwo wymienić komponenty. Pomaga to, gdy komponenty nie muszą ich lutować i ponownie lutować części zamiennej.

Użyłem wtyczek bananowych (czarne i czerwone gniazda), aby łatwo podłączyć moje zasilacze do veroboard, można to pominąć, a przewody bezpośrednio przylutować do płytki drukowanej.

Krok 3: Programowanie Arduino

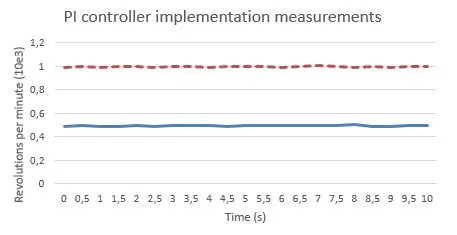

Fala pwm jest generowana przez dołączenie biblioteki Arduino PWM (załączonej jako plik ZIP). Proporcjonalny regulator integralny (regulator PI) służy do sterowania prędkością wirnika. Wzmocnienie proporcjonalne i całkowe można obliczyć lub oszacować aż do uzyskania wystarczających czasów ustalania i przeregulowań.

Kontroler PI jest zaimplementowany w pętli while() Arduino. Obrotomierz mierzy prędkość wirnika. To wejście pomiarowe do arduino do jednego z wejść analogowych za pomocą analogRead. Błąd jest obliczany przez odjęcie bieżącej prędkości wirnika od zadanej prędkości wirnika i ustawienie równej błędowi. Integracja czasu została wykonana przez dodanie czasu próbki do czasu w każdej pętli i ustawienie go na równy czas, a tym samym zwiększenie z każdą iteracją pętli. Cykl pracy, który może wyprowadzić arduino, wynosi od 0 do 255. Cykl pracy jest obliczany i wyprowadzany na wybrany pin PWM wyjścia cyfrowego za pomocą pwmWrite z biblioteki PWM.

Implementacja kontrolera PI

podwójny błąd = ref - obr/min;

Czas = Czas + 20e-6;

podwójne pwm = początkowe + kp * błąd + ki * czas * błąd;

Wdrożenie PWM

czujnik podwójny = odczyt analogowy (A1);

pwmWrite(3, pwm-255);

Pełny kod projektu można zobaczyć w pliku ArduinoCode.rar. Kod w pliku został dostosowany do sterownika odwracającego. Sterownik odwracający miał następujący wpływ na cykl pracy obwodu, co oznacza nowy_cykl = 255 -cykl pracy. Można to zmienić w przypadku sterowników nieodwracających, odwracając powyższe równanie.

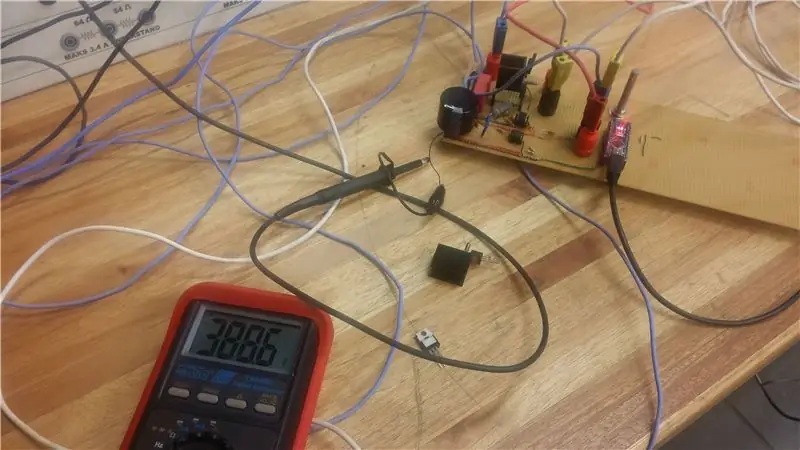

Krok 4: Testowanie i wnioski

Obwód został ostatecznie przetestowany i przeprowadzono pomiary w celu ustalenia, czy osiągnięto pożądany wynik. Kontroler został ustawiony na dwie różne prędkości i wgrany do arduino. Zasilacze włączone. Silnik przyspiesza szybko powyżej żądanej prędkości, a następnie ustawia się na wybranej prędkości.

Ta technika sterowania silnikiem jest bardzo skuteczna i działałaby na wszystkich silnikach prądu stałego.

Zalecana:

Losowe eksperymenty PWM silnika prądu stałego + rozwiązywanie problemów z enkoderem: 4 kroki

Losowe eksperymenty silnika prądu stałego PWM + rozwiązywanie problemów z enkoderem: Często zdarza się, że czyjeś śmieci są cudzym skarbem i to był dla mnie jeden z tych momentów. Jeśli śledzisz mnie, prawdopodobnie wiesz, że wziąłem się za ogromny projekt stworzenia własnej drukarki 3D CNC ze złomu. Te kawałki były

Jak zrobić sterownik kierunku silnika prądu stałego E-Bike: 4 kroki

Jak zrobić sterownik kierunku silnika prądu stałego E-Bike: jest to sterownik kierunku silnika prądu stałego dla twojego roweru elektrycznego. W tym obwodzie użyłem mostka N-Channel MOSFET H i zatrzasku SR. Kontrola obwodu mostka H Kierunek przepływu prądu. Obwód zatrzasku SR zapewnia pozytywny sygnał na obwodzie mostka H. Komp

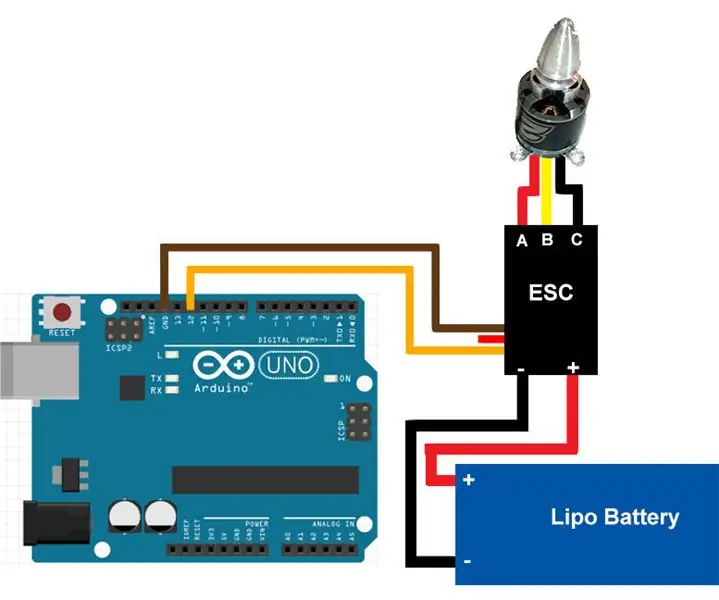

Interfejs bezszczotkowego silnika prądu stałego (BLDC) z Arduino: 4 kroki (ze zdjęciami)

Interfejs bezszczotkowego silnika prądu stałego (BLDC) z Arduino: Jest to samouczek dotyczący interfejsu i obsługi bezszczotkowego silnika prądu stałego za pomocą Arduino. Jeśli masz jakieś pytania lub komentarze, odpowiedz w komentarzach lub wyślij e-mail na adres rautmithil[at]gmail[kropka]com. Możesz również skontaktować się ze mną @mithilraut na Twitterze.Aby

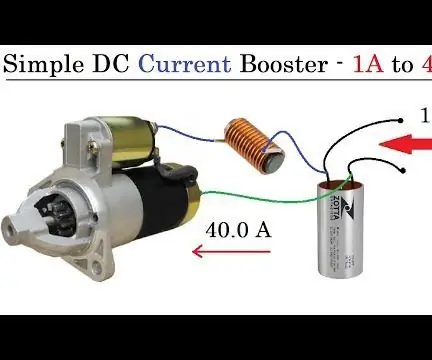

Przetwornica prądu BOOST 1A do 40A dla silnika prądu stałego o mocy do 1000 W: 3 stopnie

Konwerter prądu 1A do 40A do silnika prądu stałego o mocy do 1000 W: Cześć! W tym filmie dowiesz się, jak wykonać obwód wzmacniający prąd dla silników prądu stałego o wysokim natężeniu do 1000 W i 40 A z tranzystorami i transformatorem z odczepem środkowym. prąd na wyjściu jest bardzo wysoki, ale napięcie będzie r

Wykonanie magnesu generatora prądu stałego z martwego silnika miksera Zrób to sam: 3 kroki (ze zdjęciami)

Tworzenie generatora prądu stałego z magnesem z martwego silnika miksera Zrób to sam: Cześć! W tej instrukcji dowiesz się, jak przekształcić martwy silnik blendera / wiertarki (silnik uniwersalny) w bardzo potężny generator prądu stałego z magnesem trwałym. Uwaga: Ta metoda ma zastosowanie tylko wtedy, gdy cewki polowe silnika Universal ulegną spaleniu