Spisu treści:

- Krok 1: Zbierz narzędzia

- Krok 2: Zbierz zapasy

- Krok 3: Zmierz swój laptop

- Krok 4: Wytnij dwa arkusze pleksiglasu

- Krok 5: Pokrój części aluminiowe

- Krok 6: Zamontuj motoreduktory i włącznik/wyłącznik na kanale U

- Krok 7: Zamontuj kółka samonastawne

- Krok 8: Dopasuj wszystkie główne elementy do dolnej płyty z pleksiglasu

- Krok 9: O nie, zapomniałem dodać…

- Krok 10: Przymocuj górną płytę do platformy robota

- Krok 11: Oprogramowanie układowe MCU

- Krok 12: Zainstaluj oprogramowanie komputerowe

- Krok 13: Jazda próbna

- Krok 14: Skontaktuj się ze mną

- Krok 15: Kontynuuj ulepszanie

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:34.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Czy masz starego laptopa, który po prostu leży, podczas gdy używasz nowego, błyszczącego do grania w WoW i surfowania po Internecie? Czy kiedykolwiek pomyślałeś: „Chciałbym przykręcić koła do tego starego laptopa i jeździć nim”? Być może chciałbyś po prostu mobilny statyw do aparatu fotograficznego o niskim kącie. Być może jesteś typem osoby, która chce publikować na YouTube filmy z jazdy pod poruszającym się radiowozem policyjnym. Cóż, jeśli tak, to może to być dla Ciebie. Niedawno bawiłem się moją oryginalną platformą robota LaptopWheels, którą zbudowałem ze starych sosnowych półek na pióro i wpust, i utknęła w dywanie w moim salonie, ponieważ silniki napędzające koła były za słabe. Zdecydowałem, że nadszedł czas, aby go odbudować, lepiej i podzielić się procesem budowania tutaj.

Krok 1: Zbierz narzędzia

Potrzebne narzędzia:Ściągacze do przewodówNożyczkiNożyce do cynyMiarka nr 1 Śrubokręt Philips nr 2Śrubokręt PhilipsŚrubokręt płaskiSzczypce igłoweNóż X-ActoMarker 1/4" Śrubokręt nasadowy 3/8"Wiertło, z pełnym zestawem bitówZestaw lutowniczy piła itp.) Prostokrawędziowe Złom drewna, na przyrząd do piłowania i zaciski

Krok 2: Zbierz zapasy

Elektronika: Dowolny laptop PCUSB-Serial kabel, jeśli twój komputer nie ma portu szeregowego USB Webcam, do zestawu rozwojowego visionLPC2000-Series. Polecam zestawy Embedded Artists lub Olimex lub Keil Dev Kit dla osób z większymi budżetami. Bardziej doświadczeni programiści mogą zaprojektować własną płytkę drukowaną i zamówić ją online z usługi produkcji płytek drukowanych. Potrzebny sprzęt: śruba o długości 10-24 x 3/4 ", ilość około 2010-24 nakrętka sześciokątna, ilość około 204-40 śrub maszynowych, ilość około 304-40 nakrętka maszynowa, ilość około 3022-AWG izolowany drut, kilka kolorów, każda szpula. w domach) 6 'wytłaczane aluminium 1/2" pod kątem prostym 24" x 30 "x 1/8" pleksiglas Przełącznik On-Off do montażu na panelu. Sprzęt ze starej platformy LaptopWheels: wstępnie okablowane 4xD-Cell Battery Holders, szt. Przekładki dystansowe o długości 21/4" #4, ilość około baterii 30D-Cell, ilość 8 przykręcanych kółek, ilość Płytka drukowana MCU serii 2LPC2000, z kilkoma dołączonymi płytami rozszerzeniowymi Sterowniki silnika Mosfet H-Bridge, ilość 212V Podczerwień/widoczność Wiązki przewodów modułu oświetlenia LED: - Kable zasilające 12VDC, ilość 2 Kable sterujące mostka H, ilość 2 Wiązka przewodów modułu podświetlenia LED - Specjalistyczny kabel zasilający USB do MCU - Specjalistyczny kabel szeregowy do MCU - Zasilanie 12VDC System uprzęży - kable włącznika / wyłącznika Uratowany sprzęt: Motoreduktory odzyskane z drukarek, ilość 2 (znaleziono w śmietniku w pracy) złom blachy, skrawki PCB

Krok 3: Zmierz swój laptop

Użyj taśmy mierniczej, aby określić wymiary swojego laptopa PC. Mine ma wymiary 13 "x 10 3/4".

Krok 4: Wytnij dwa arkusze pleksiglasu

Zaznacz swój arkusz pleksi za pomocą markera Sharpie. Będziesz potrzebować pierwszego arkusza, który będzie miał rozmiar twojego laptopa, plus szerokość wszystkich nawiasów kątowych, które zmieszczą się wokół niego. Ponieważ użyłem nawiasów kątowych 1/2", moja całkowita szerokość będzie szerokością laptopa plus 1/2 "z każdej strony, co daje łącznie 14" x 11 3/4". Ustawiłem laptopa na oznaczonej pleksiglasie, aby wykonać prosty test „czy będzie pasował”. Zmierz piłę, aby móc ustawić przyrząd do cięcia pleksiglasu. Przymocuj przyrząd do pleksiglasu, uważając, aby nie uszkodzić pleksiglas z twoimi zaciskami. Sprawdź, czy piła jest dokładnie wyrównana z zaznaczonymi liniami cięcia, jak pokazano na zdjęciu. Powoli i ostrożnie wytnij pierwszy arkusz z pleksiglasu. Wytnij drugi arkusz w ten sam sposób. W moim przypadku na dolnym arkuszu miałem dodatkowy 1/2 cala, który zdecydowałem się zostawić jako przedni zderzak, zamiast go odcinać. Skończyło się na tym, że pozostała ponad połowa pleksiglasu, co mogę używać w niektórych przyszłych projektach.

Krok 5: Pokrój części aluminiowe

Zmierz aluminiowy kanał w kształcie litery U do długości od przodu do tyłu laptopa oraz szerokość przednich i tylnych usztywnień kątowych. W moim przypadku jest to 10 3/4" plus 1/2" plus 1/2" lub łącznie 11 3/4". Wytnij dwie długości kanału U. Zamontuj kanał U do dolnej części pleksiglasu, przewiercając oba i używając 10-24 śrub i nakrętek. Na razie to tylko test montażowy; od razu będziesz potrzebować części, aby uzyskać więcej pracy. Położyłem laptopa na górnym kawałku pleksiglasu i zaznaczyłem porty, które musiały być dostępne za pomocą markera sharpie. Następnie wyciąłem nawiasy kątowe i napisałem je po kolei, aby móc poruszać się po laptopie. Potrzebowałem również dodatkowego kątownika w dolnej części pleców, ponieważ porty, które tam były, powodowały, że płyta była zbyt cienka. Przykręcam tylko przednie i tylne klamry kątowe, ponieważ boczne klamry kątowe również muszą być przykręcone do kanału U. W tym momencie wstępnie wywierciłem i przetestowałem wszystkie otwory montażowe dla klamer kątowych.

Krok 6: Zamontuj motoreduktory i włącznik/wyłącznik na kanale U

Twoje motoreduktory będą się różnić od moich, ale powinieneś być w stanie łatwo je zamontować poprzez metalowy kanał U. Włącznik/wyłącznik, będący częścią montowaną na panelu, jest również dość łatwy w instalacji. Mój przełącznik nie był do końca jasny, który kierunek jest włączony, a który wyłączony, więc przetestowałem go za pomocą multimetru cyfrowego, aby się dowiedzieć.

Krok 7: Zamontuj kółka samonastawne

Kiedy poszedłem do montażu kółek, zdałem sobie sprawę, że potrzebuję podkładek z jednej strony, więc zbudowałem kilka płytek dystansowych ze złomu. Następnie po prostu przykręciłem kółka, jak widać na tych zdjęciach.

Krok 8: Dopasuj wszystkie główne elementy do dolnej płyty z pleksiglasu

Dopasowując główne części, zaznaczyłem kontury każdego z nich i zaznaczyłem pozycje otworów montażowych, po czym wróciłem później i wywierciłem je. Użyłem wiertła 1/8 do wykonania wszystkich otworów montażowych dla elektroniki. Po wierceniu przykręciłem wszystkie główne części, aby przetestować wykonane właśnie otwory montażowe. Do przekładek użyłem plastikowych koralików pod wszystkimi moimi płytkami PCBA, aby podnieść lutowane przewody, z dala od pleksi. Daje to również trochę miejsca na okablowanie biegnące pod płytami. Zdecydowałem się umieścić wszystkie śruby montażowe od dołu, aby pozostawić maksymalny prześwit od podłoża na środku zrobotyzowanej platformy. Z wyjątkiem boków, ta platforma ma około 2 cale prześwitu, dookoła. Po wywierceniu większości otworów można usunąć ochronne plastikowe arkusze z pleksiglasu i ponownie zainstalować Twoje komponenty.

Krok 9: O nie, zapomniałem dodać…

Wszyscy jesteśmy ludźmi i wszyscy zapominamy o pewnych rzeczach. Proszę zobaczyć zdjęcia, aby zobaczyć listę dodatków po fakcie. Chciałem użyć zawiasu fortepianowego, aby umożliwić otwarcie górnej płyty, aby uzyskać dostęp do niższa elektronika jednak nie wyszła. Nie znalazłem też bardzo stabilnego miejsca na zamontowanie uchwytu, więc na razie też go pominąłem.

Krok 10: Przymocuj górną płytę do platformy robota

Ponieważ zdecydowałem się na zawias fortepianowy, wymyśliłem alternatywę. Zamontowałem cztery śruby, skierowane od góry kanału U platformy zrobotyzowanej, jako słupki do montażu górnej płyty. Następnie zamontowałem boczne kątowniki na górnej płycie, ale pozostawiłem śruby poza otworami gdzie zmieszczą się posty. Otwory te poszerzyłem do 1/4 , aby ułatwić montaż górnej płyty. Testuję dopasowanie górnej płyty do platformy robota. Ponieważ wszystko wygląda dobrze, instaluję laptopa na górnej płycie i podłączam USB.

Krok 11: Oprogramowanie układowe MCU

W mojej konfiguracji użyłem MCU LPC2148 firmy NXP, ponieważ znam je z doświadczenia w swojej pracy. Innym dobrym wyborem byłby dowolny tani MCU z wejściami analogowymi i wolnymi pinami GPIO z darmowym łańcuchem narzędzi GNU i portem RS232. stworzył bardzo podstawowy system sterowania silnikami z poleceniami szeregowymi. Przyjmuje polecenia z prędkością 9600bps, w formacie „M%d%c%02.2X”, jak w „M1+0A” dla „silnika 1, prędkość 10/32, biegunowość dodatnia” lub „M2-00” dla „ silnik 2, prędkość 0/32, biegunowość ujemna” i steruje mostkami H sygnałami PWM. Odpowiada znakiem „X”, aby potwierdzić, że polecenie prędkości zostało odebrane, przeanalizowane i zastosowane poprawnie. Dopóki twój MCU może obsługiwać ten sam protokół i wysyłać PWM do mostków H, możesz używać tego samego oprogramowania komputerowego do sterowania.

Krok 12: Zainstaluj oprogramowanie komputerowe

Stworzyłem oprogramowanie klient/serwer dla komputerów PC, w Visual Basic Express 2005, do sterowania platformą LaptopWheels Robotic Platform, a także dodatkowe dla mojej platformy ATRT Robotic Trike. Niestety, wciąż jest bardzo wadliwe i nie jest gotowe do wydania. Jeśli ktoś naprawdę chce kopię plików wykonywalnych w ich obecnym stanie, napisz do mnie e-mailem za pomocą instrukcji, a chętnie się nimi podzielę. Jak już powiedziałem, są one bardzo zabugowane.

Krok 13: Jazda próbna

Ponieważ wciąż czekam na przesłanie moich kół napędowych, moja „jazda próbna” była trochę nudna, ale wały wyjściowe nadal obracały się we właściwych kierunkach. [edycja: koła w końcu dotarły i zostały zainstalowane.] Jednak nic cię nie powstrzymuje. Śmiało i wciśnij koła napędowe na wałki wyjściowe motoreduktora i prowadź platformę robota LaptopWheels. Miałem szczęście, podłączając kamerę internetową i uruchamiając Skype'a obok oprogramowania do zdalnego sterowania, aby uzyskać zdalne widzenie, ale uważam, że Skype jest bardzo opóźniony. Fajnie jest też nagrywać filmy z pokładu: Za pomocą kamery internetowej RoboRealm (bezskutecznie) kontrolował robotykę w oparciu o sygnały widzenia maszynowego, używając skryptu szeregowego, ale ponieważ mój aparat był zbyt niskiej jakości obrazu, zachowywał się dość chaotycznie.

Krok 14: Skontaktuj się ze mną

Jeśli ktoś zdecyduje się zbudować taki dla siebie, bardzo chciałbym zobaczyć go w akcji. Proszę, śmiało i skomentuj ten "ible" swoimi zdjęciami i filmami. Zaszalej, ponieważ chciałbym zobaczyć dodatkowe akcesoria do niektórych z nich, takie jak dodane ramiona robotów, czujniki sonaru, laserowe czujniki odległości, kolce, piły Skil kół itp. Dzięki za przeczytanie:)

Krok 15: Kontynuuj ulepszanie

Wróciłem i znalazłem sposób na dodanie tego uchwytu z przodu maszyny. Ja również testowałem, z największymi kołami, jakie mam teraz pod ręką, ale nie byłem zbyt zadowolony z moich motoreduktorów, ponieważ koła zębate po prostu obracały się na swoich wałach, gdy potrzebny był duży moment obrotowy. To była moja wina, ze względu na sposób, w jaki je zmodyfikowałem w stosunku do sposobu, w jaki znalazłem je w śmietniku. Planuję znaleźć sposób na mocniejsze przymocowanie wałków wyjściowych do przekładni wyjściowych lub mogę zmienić przeznaczenie tych motoreduktorów dla niektórych Projekt przyszłości z niskim momentem obrotowym, może mniejszy, lżejszy robot bez laptopa, który mógłby go obciążać. W tej chwili pracuję nad kilkoma nowymi pomysłami na napędzanie kół napędowych. Jedną z myśli jest zburzenie kilku tanich wkrętarek elektrycznych i przymocowanie kół do ich sześciokątnych wałków wyjściowych 1/4". Edycja: Zamontowałem nowe, duże koła na dedykowanych osiach 1/4", z łożyskami na kołach i użyłem niektórych Łańcuch i zębatki do hulajnogi o skoku 1/4" do łączenia kół z motoreduktorami, po znacznie większej modyfikacji samych silników. Strona internetowa Electronic Goldmine zawiera świetne oferty na zębatki.

Zalecana:

Komputer multimedialny w stylu vintage ze starego laptopa: 30 kroków (ze zdjęciami)

Komputer multimedialny w stylu vintage ze starego laptopa: W tym specjalnym filmie instruktażowym tworzę fajnie wyglądający mały komputer multimedialny ze zintegrowanymi głośnikami, który jest kontrolowany za pomocą wygodnej mini klawiatury zdalnej. Komputer jest zasilany starym laptopem.Krótka opowieść o tej kompilacji. Rok temu widziałam Matta

Od starego laptopa do zewnętrznego monitora z telewizją cyfrową: 6 kroków

Od starego laptopa do zewnętrznego monitora z telewizją cyfrową: Czy zastanawiałeś się kiedyś, co zrobić ze starym laptopem lub monitorem leżącym w pobliżu? W tej instrukcji pokażę, jak zamienić stary laptop lub stary ekran monitora, który nie ma portów HDMI, w zewnętrzny monitor z HDMI, AV, composi

Fajne źródło światła ze starego laptopa LCD!: 6 kroków

Fajne źródło światła ze starego laptopa LCD!: Czy kiedykolwiek myślałeś o ponownym użyciu starego zepsutego ekranu LCD laptopa? tak, właściwie możesz zrobić z tego fajne źródło światła, które jest energooszczędne i jest fajne, bo recyklingujesz elektronikę

Podłącz wiele monitorów do laptopa: 3 kroki

Podłączanie wielu monitorów do laptopa: Potrzebne elementy: Monitory (Ważne: złącze VGA z zasilaczem USB) - 2 szt. Uchwyt ścienny do telewizora/monitorów - 2 szt. Konwerter USB 3.0 na VGA - 1 szt. 1 na 2 lub 1 na 4 rozdzielacz / adapter USB (do zasilania monitorów) - 1 szt. Pianka PVC o grubości 5 mm

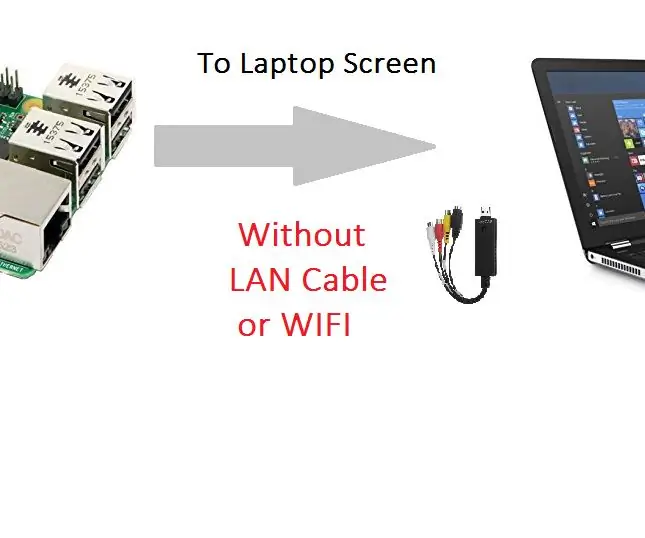

Podłącz Raspberry Pi do ekranu laptopa bez kabla LAN lub WIFI: 9 kroków

Podłącz Raspberry Pi do ekranu laptopa bez kabla LAN lub WIFI: W tym samouczku pokażę, jak podłączyć Raspberry Pi do ekranu laptopa bez kabla LAN lub Wi-Fi. Raspberry Pi posiada gniazdo kompozytowego wyjścia wideo, które obsługuje cztery różne tryby1. sdtv_mode=0 Normalny NTSC2. sdtv_mode=1 jap