Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:27.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

Budowanie samolotu RC z wydrukowanych części 3D to świetny pomysł na zbudowanie takiego, ale plastik jest ciężki, więc zwykle drukowane samoloty są większe i wymagają mocniejszych silników i sterowników. Tutaj pokażę, jak zrobiłem w pełni wydrukowany w 3D mini Spitfire, który wykorzystuje silniki z jednego z tych miniaturowych quadkopterów. Aby zmniejszyć wagę drukowanych części, wydrukowałem je cienko i płasko na łóżku, a następnie wygiąłem je po wydrukowaniu, tak jak budowałem zestaw do piankowego samolotu.

Krok 1: Części i narzędzia

Oto części i narzędzia, których użyłem do budowy:

- Płytka kontrolera mini quadkoptera z odbiornikiem i nadajnikiem

- 4 małe silniki szczotkowe

-1S bateria

-Niektóre włókna PETG

- Niektóre cienkie i lekkie przewody

Narzędzia:

- drukarka 3d

- Lutownica

Użyłem płytki kontrolera z mini drona eachine e010, ale jego silniki są dość słabe, więc zamówiłem mocniejsze i większą baterię od Hobbyking. Do drukowania materiałów użyłem PETG ze względu na jego wyższą temperaturę topnienia, więc samolot nie stopiłby się tak po prostu, gdybym pozostawił go w samochodzie w słoneczny dzień.

Krok 2: Projekt

Świetnym źródłem dla samolotów DIY jest strona sklepu Flite Test. Do każdego zestawu dostępne są bezpłatne pliki PDF z pełnymi planami. Ponieważ budują i testują własne projekty, wybrałem taki, który wykorzystuje mniej części, na których opiera się mój projekt. Wybrałem Spitfire FLT-1123 i otworzyłem plany w Fusion 360. W Fusion użyłem narzędzi do blachy z ustawieniem grubości 0,2 mm, co było wysokością pojedynczej warstwy drukowanej 3D. Narzędzie Arkusz blachy w Fusion pozwala mi na wykonanie płaskich wykrojów modelowanych części, które później zostaną wygięte w kształt. Od tego momentu modelowanie było całkiem proste.

Krok 3: Drukowanie 3D

Drukowanie płaskich części wymagało precyzyjnie wypoziomowanego stołu iw ustawieniach drukowania zwiększyłem mnożnik ekstruzji do 1,4, aby zapewnić mocne wiązanie między drukowanymi liniami. Użyłem dyszy o średnicy 0,4mm, o wysokości warstwy 0,2mm. Inne elementy, takie jak mocowania silnika, zostały wydrukowane z 5% wypełnieniem i tylko 1 obwodem, aby zmniejszyć wagę.

Krok 4: Elektronika

Po wydrukowaniu wszystkich części przymocowałem płytkę kontrolera do drukowanego w 3D uchwytu za pomocą dwóch małych śrubek i przylutowałem dłuższe przewody do akumulatora. Dodałem też dodatkowe złącze do kamery FPV. Silniki zostaną przylutowane bezpośrednio do płytki po zmontowaniu skrzydeł, na razie są one po prostu wciskane w mocowanie silnika z przedłużonymi przewodami na każdym silniku.

Krok 5: Montaż

Do połączenia wydrukowanych elementów użyłem lutownicy do zespawania ich ze sobą (dowolny rodzaj kleju lub taśmy dawałby dodatkowy ciężar). Pierwszym etapem montażu jest zgięcie elementów skrzydła i umieszczenie ich razem z mocowaniem silnika z silnikami pomiędzy nimi i upewnienie się, że przewody wychodzą ze skrzydła pośrodku. Skrzydła są połączone małym drukowanym wspornikiem skrzydeł. Korpus samolotu składa się z 5 części, które są składane i łączone jak na zdjęciu. W tym momencie odciąłem dodatkowe przewody od silników i przylutowałem je do płytki. Następnie połączyłem korpus samolotu i skrzydła oraz dodałem ogon. Teraz uchwyt płyty kontrolera jest zamocowany wewnątrz korpusu i zabezpieczony. Zostawiłem kokpit otwarty na kamerę FPV, która jest po prostu trzymana razem z małą gumką i to wszystko. Konstrukcja jest skończona, a całość z baterią ważącą nieco poniżej 50g przy rozpiętości skrzydeł 315mm i długości korpusu 240mm.

Krok 6: Koniec

Teraz wystarczy włożyć baterię pod płytkę kontrolera, podłączyć i lecieć. Po sparowaniu go z nadajnikiem te małe drony mają świetną funkcję, dzięki której możesz wypoziomować swój samolot pod żądanym kątem i ustawić tę pozycję w standardowej pozycji, a dzięki temu sterowaniu, które silniki obracają się szybciej, możesz z tym poeksperymentować. Ponadto wygiąłem klapy skrzydeł, aby je dodatkowo poprawić.

Zalecana:

Domowy samolot RC Cessna Skyhawk ŁATWA BUDOWA: 7 kroków (ze zdjęciami)

Domowy samolot RC Cessna Skyhawk ŁATWA BUDOWA: Odkąd byłem dzieckiem, jak każdy inny dzieciak byłem zafascynowany samolotami RC, ale nigdy nie mogłem ich kupić ani zrobić, ponieważ były bardzo drogie lub trudne do zbudowania, ale te czasy są już za nami i Podzielę się tym, jak zrobiłem swój pierwszy samolot RC (ja

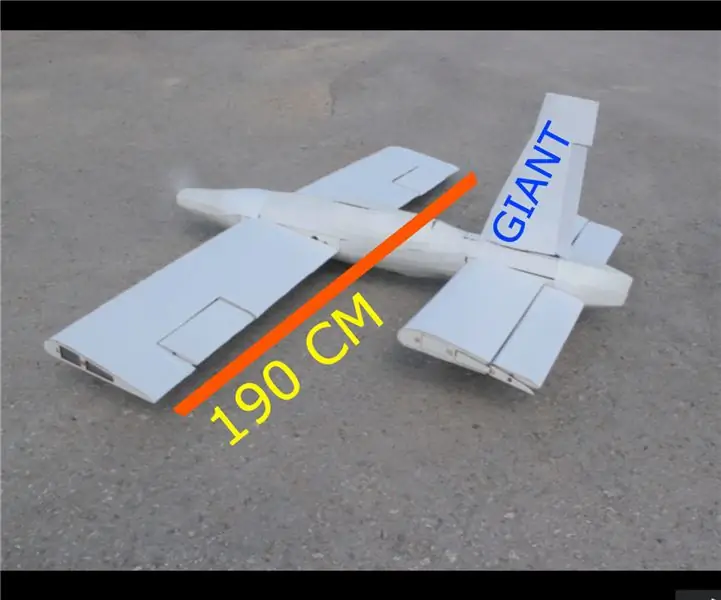

GIANT RC SAMOLOT: 9 kroków (ze zdjęciami)

GIANT RC SAMOLOT: Cześć wszystkim, jestem Ensar. Dziś napiszę o moim najdłuższym projekcie. Zrobiłem to jesienią 2018 roku i dziś mam energię do powiedzenia. Podam Ci pliki DXF do grawerowania laserowego oraz kody Arduino. Proszę zasubskrybuj mój kanał YouTube. mówię

EZ-Pelican - Trwały, łatwy do zbudowania i latania samolot do sterowania radiowego: 21 kroków (ze zdjęciami)

EZ-Pelican - Trwały, łatwy do zbudowania i latania samolot do sterowania radiowego: W tym przewodniku pokażę Ci, jak zbudować EZ-Pelikan! To samolot sterowany radiowo, który zaprojektowałem. Jego główne cechy to: Super Wytrzymały - Zdolny poradzić sobie z wieloma awariami Łatwy do zbudowania Łatwy do latania Tani! Niektóre jego części inspirują

Samolot papierowy Easy Radio Control: 8 kroków (ze zdjęciami)

Łatwy papierowy samolot sterowany radiem: Ta instrukcja pokaże Ci, jak tanio zrobić papierowy samolot sterowany radiowo! Czerpie inspirację z przewodnika Petera Sripola o tworzeniu papierowego samolotu RC, jednak opiera się na tym, co zrobił, używając tańszego quadkoptera i używając projektu, który

Zrób to sam: Zasilany energią słoneczną samolot RC poniżej 50 $: 8 kroków (ze zdjęciami)

Zrób to sam: Zasilany energią słoneczną samolot RC Poniżej 50 $: Zazwyczaj w samolotach RC wymagania dotyczące mocy wahają się od kilkudziesięciu watów do setek watów. A jeśli mówimy o energii słonecznej, to ma ona bardzo niską gęstość mocy (moc/powierzchnia), zwykle 150 watów/m2 maks., która się zmniejsza i zmienia się w zależności od pory roku, czasu