Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:27.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

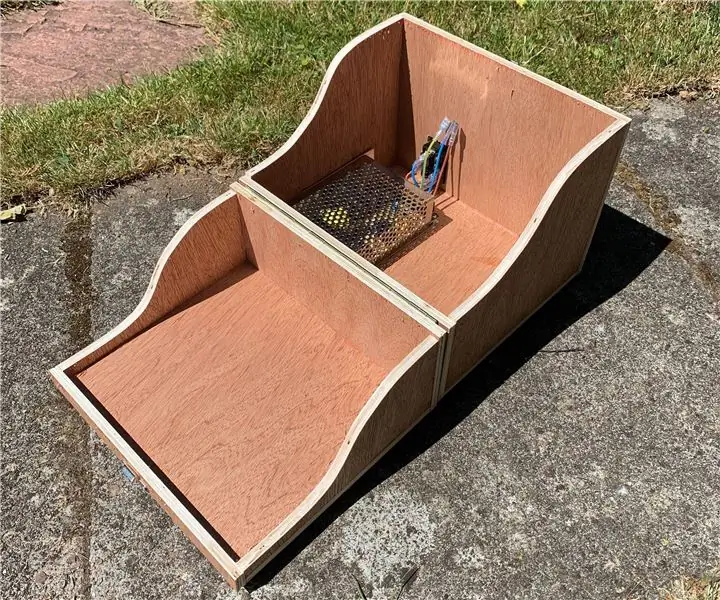

Zrobiłem już kilka takich pudełek opisanych w części 1 i jeśli pudełko do noszenia rzeczy i przechowywania projektu razem jest wszystkim, co jest wymagane, będą działać dobrze. Chciałem być w stanie utrzymać cały projekt sam w sobie i przenieść go tam, gdzie chciałem, pracować nad nim w dowolnym momencie i móc po prostu zamknąć go i ruszyć dalej.

Po zbudowaniu tej części stwierdziłem, że miejsce na całą elektronikę, którą chciałem umieścić, po prostu nie pasowało do tego projektu, więc stworzyłem part2B, który polecam przeczytać, a także to, jeśli robisz coś podobnego. Pierwsza i druga wersja są pokazane powyżej. Dużą różnicą, którą należy wziąć pod uwagę, są panele zasilacza i wyświetlacze, które mają ten sam rozmiar, ale są inaczej wycięte.

Kieszonkowe dzieci

Różne kawałki sklejki 9mm z poprzedniego projektu, przeważnie o szerokości 20cm.

1 x męskie gniazdo podwozia XLR, o obciążalności 10-16A dc

1 x gniazdo sieciowe IEC z podświetlanym włącznikiem i bezpiecznikiem

1x12 V zasilacz impulsowy;

1 x wyłącznik środkowy DPDT

1 x przełącznik SPST z diodą LED

1 x czerwone gniazdo bananowe o obciążalności co najmniej 10A

1 x czarne gniazdo bananowe o obciążalności co najmniej 10 A

Krótkie przewody oznaczone kolorami ze złączami widełkowymi, patrz tekst

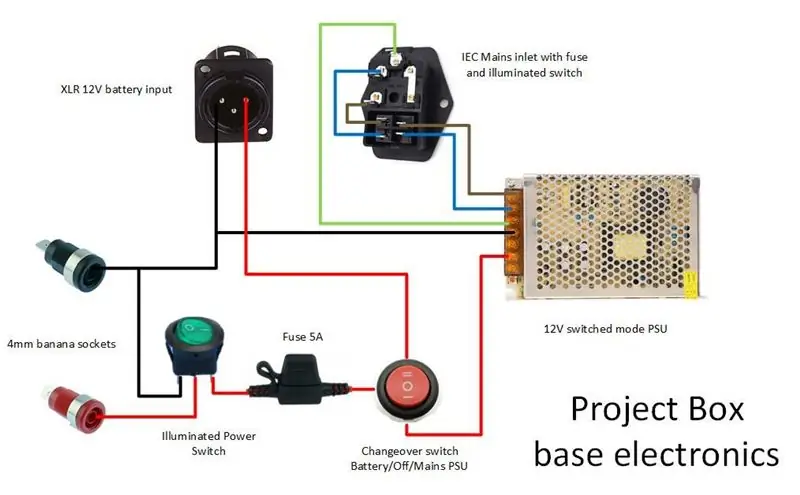

Krok 1: Podstawowe okablowanie zasilacza

Podstawowe okablowanie polega na doprowadzeniu napięcia nominalnego 12V do pary gniazd bananowych w dolnej części puszki.

Na pudełku znajdują się dwa wloty. Standardowe gniazdo IEC z bezpiecznikiem i podświetlanym przełącznikiem zapewnia lokalne podłączenie do sieci. Od wielu lat korzystam z własnego oddzielnego zasilacza sieciowego i brak podświetlanego włącznika był częstą irytacją, więc doceniam dodanie go teraz. Drugie wejście to 3-pinowe męskie gniazdo XLR, o obciążalności 16 A, które będzie używane z kablem do podłączenia go do systemu akumulatorów 12 V. Będzie to albo w mojej kabinie, przystosowanej do zasilania energią słoneczną, albo w moim kamperze, gdy nie ma mnie w domu.

Wejście sieciowe zasila 12 V zasilacz impulsowy dla lokalnego napięcia sieciowego i zapewnia do 8,5 A, i jest specjalnie dopasowany do pudełka. Większe zasilacze były dostępne za niewiele więcej pieniędzy, ale oba nie pasowałyby, a także nie są potrzebne tylko w małym środowisku roboczym.

Zarówno akumulator, jak i zasilacz są podłączone do wspólnej szyny ujemnej i indywidualnie do dwóch biegunów przełącznika z pozycją środkową, dzięki czemu zasilanie można wybrać z dowolnego źródła lub całkowicie odizolować. Przełączniki kołyskowe zostały wybrane do tej rolki, aby nie zakłócać okablowania projektu, gdy pokrywa skrzynki jest zamknięta.

Dodatnie zasilanie z przełącznika jest kierowane do wyjścia przez podświetlany przełącznik izolujący, ponownie wskazując, że zasilanie jest włączone. Korzystanie z podświetlanych przełączników ułatwia mi obserwowanie, co się dzieje.

Wreszcie, wyjście z komponentu zasilacza jest wyprowadzane przez dwa gniazda bananowe 4 mm, nominalnie dostarczając 12 V. Ich celem jest dostarczenie 12V bezpośrednio do projektów montowanych w pokrywie lub do dodatkowych zasilaczy obniżających i elektroniki w pokrywie, opisanych w następnej części.

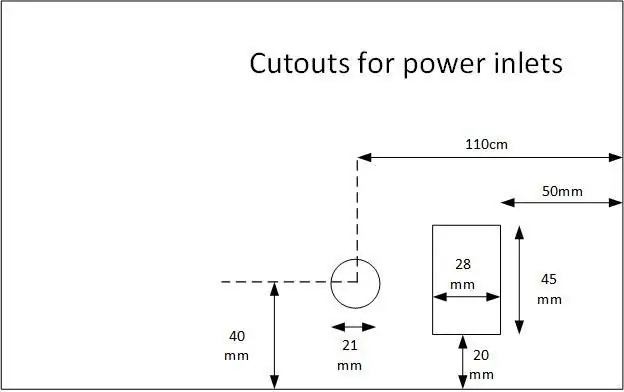

Krok 2: Montaż wlotów

Wymiary otworów wlotowych pokazano na schemacie. Gniazdo XLR jest dość standardowe, ale gniazda IEC mogą się różnić, więc chociaż są to wskazówki, sprawdź pomiary rzeczywistego gniazda, które masz.

Wlot XLR został wycięty za pomocą piły walcowej 21 mm, prowadząc ją delikatnie, aby nie rozerwać drewna, gdy wychodziło z drugiej strony. Użyte przeze mnie gniazdo XLR miało trzy występy lokalizacyjne, które wymagały niewielkiej ilości chropowatości drewna, aby wyciąć trzy nacięcia, pokazane na zdjęciu, ale ten, którego używasz, może nie.

Najpierw na pudełku zaznaczono prostokątny otwór na gniazdo IEC, a następnie cztery otwory 10mm wywiercone blisko wewnętrznych rogów kształtu, bez przekraczania linii, aby uzyskać dostęp do ostrza wyrzynarki, którym wycinano ostateczny prostokąt. Na zdjęciach widać, że nie byłam idealna w tym ostatnim zadaniu, ale kołnierz na gnieździe ukrywa takie drobne błędy.

Ostatecznie obydwa gniazda zostały wpasowane w ich wycięcia, w otworach ustalających wywiercono małe otwory pilotowe pod wkręty, a gniazda zamocowano na miejscu za pomocą wkrętów.

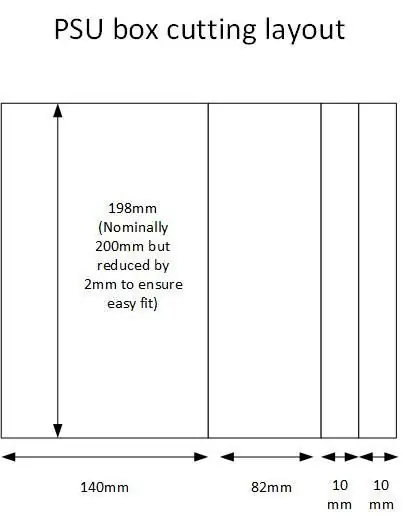

Krok 3: Lokalizacja zasilacza i boksowanie

Zasilacz sieciowy będzie umiejscowiony tak, jak pokazano na rysunku, a wokół niego umieszczona skrzynka dla bezpieczeństwa i zapobiegająca ingerencji luźnych elementów w jego pracę.

Pokazano układ sklejki dla pudełka, pokrywa i boczny element, wraz z trzema małymi drewnianymi paskami, aby pomóc zamocować pokrywę i bok na miejscu.

Jeden pasek drewna jest przyklejony z boku pudełka tak, aby jego górna krawędź znajdowała się 82mm nad podstawą na całej jego długości.

Jeden pasek drewna jest przyklejony do podstawy tak, aby jego krawędź znajdowała się 140 mm w poprzek podstawy.

W przypadku obu tych pasków dobrym pomysłem jest narysowanie linii w poprzek pudełka ostrym ołówkiem, używając krawędzi pudełka i pokrywy pudełka jako prowadnic.

Na koniec przyklej ostatni pasek do dłuższej krawędzi krawędzi. Będzie on później używany do przykręcenia wieczka.

Jeśli nie masz zacisków, to paski będą musiały być mocowane pojedynczo, a pudełko umieszczone na boku podczas wiązania kleju.

Rozważałem zamontowanie wentylatora w skrzynce zasilacza i zrobię to, jeśli ciepło okaże się problemem.

Krok 4: PSU i cięcie paneli

Pokrywę zasilacza wycięto jak na zdjęciu, a następnie dobudowano gniazda bananowe i przełączniki do rozmiaru testowego. Pozostałe panele na zdjęciu służą do tworzenia części konsoli w pokrywie, więc jeśli nie pójdziesz dalej, nie będą potrzebne. Dwa małe drewniane prostokąty zostały użyte do usztywnienia skrzynki zasilacza po jej przyklejeniu, jak pokazano na zdjęciu wewnętrznej ściany bocznej zasilacza.

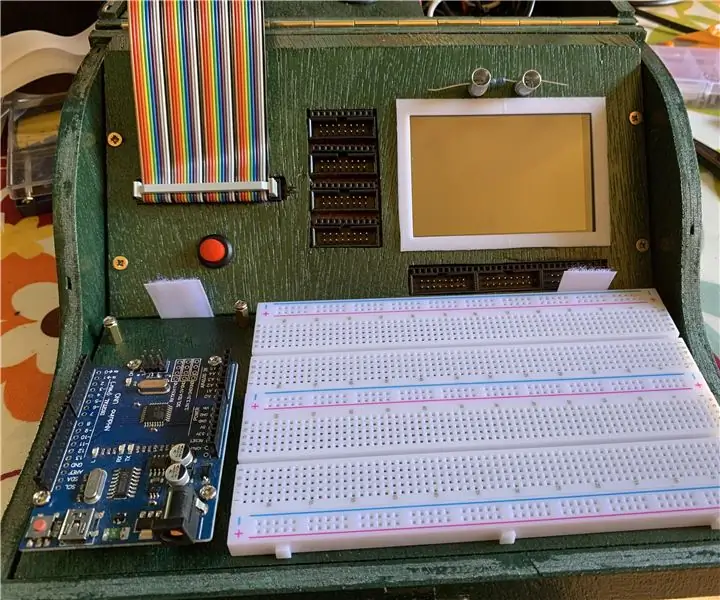

Intencją jest umieszczenie konsoli w pokrywie, napędzanej przez Arduino Mega. Ponieważ ten projekt będzie w stanie płynnym przez nadchodzące miesiące, wyciąłem otwór z boku pokrywy pudełka, aby umożliwić programowanie Arduino bez konieczności jego odinstalowywania. Dwa trójkątne kawałki drewna podtrzymują panel konsoli pod kątem 45 stopni, a jeden z nich jest wycięty, aby dopasować płytkę Arduino do obudowy.

Przód konsoli ma wymiary 230 mm na 127 mm i jest przycięty na krawędziach pod kątem 45 stopni, aby idealnie pasował do pudełka. Zrobiłem to na mojej piły taśmowej, ale szlifierka elektryczna lub strug mogą być używane z częstymi pomiarami kąta podczas cięcia..

Krok 5: Malowanie i montaż zasilacza

Goła sklejka generowała już wiele drzazg i pierwotnie zamierzałem polakierować pudełko, ale miałem zieloną farbę i dlatego tak jest.

Wszystkie części zostały zmontowane w komorze zasilacza i połączone zgodnie ze schematem. W tej pierwszej wersji używałem klipsów, ale pewniejsze połączenia można uzyskać lutując je. Zasilacz 12V został przykręcony do wnętrza puszki śrubami o długości 8mm.

Zasilacz sieciowy ma izolowane przyłącza, ale idealnie powinien mieć założoną pełną izolowaną pokrywę, co zrobię, gdy znajdę źródło dla tego rozmiaru gniazda.

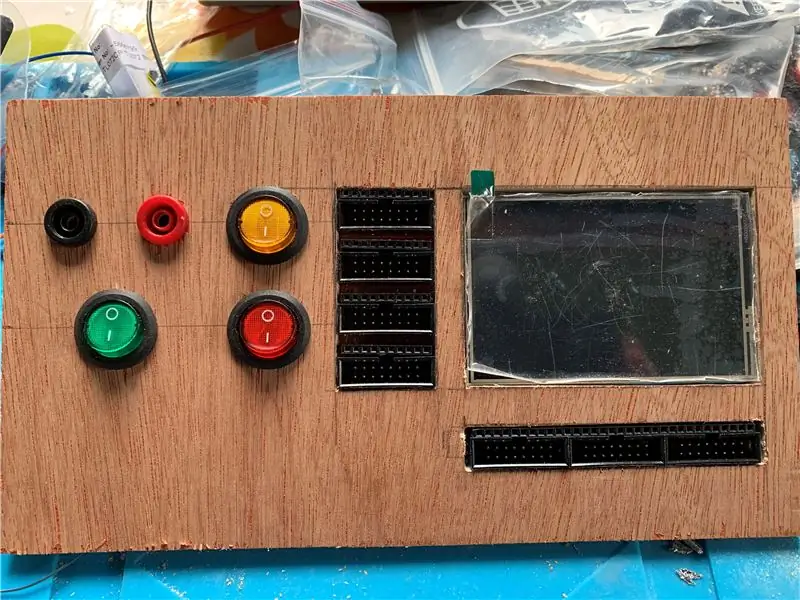

Krok 6: Wycięcie konsoli

Jest to konieczne tylko, jeśli idziesz dalej z pudełkiem.

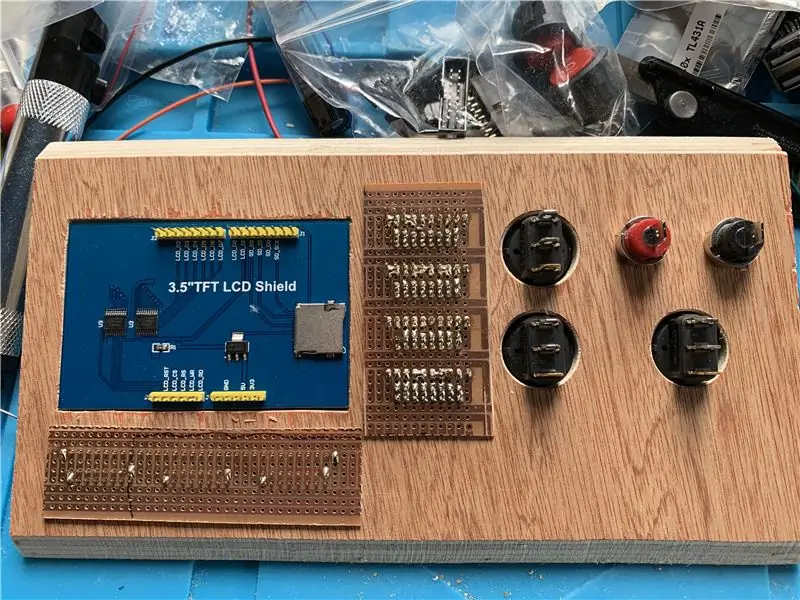

Panel konsoli został wycięty, aby pomieścić różne elementy sterujące, zgodnie z oznaczonym zdjęciem. Na zdjęciach widać pierwszą konsolę, w której gniazda zasilania znajdowały się naprzeciwko siebie na podstawie i pokrywie. Ma to problem w zależności od zastosowanych zatyczek, które zatrzymują zamykanie pokrywy. Nowe rysunki układu konsoli zamieniają gniazda konsoli z jednym z przełączników, aby po zamknięciu pokrywy nie powodowały konfliktu.

Dwa gniazda bananowe to zasilanie w złączach z zasilacza w podstawie.

Przełączniki są podświetlane włącz/wyłącz dla gniazd 12V, 5V i USB, jeszcze nie zamontowane. Obok nich znajdują się piny i gniazda zasilania. Każdy zasilacz ma rząd gniazd dupontowych nad podwójnym rzędem pinów w gnieździe nagłówkowym. Jest to prawdopodobnie znacznie więcej niż to konieczne, ale było łatwe do zapewnienia i nie zajmuje dużo miejsca. Sposób ich lutowania pokazano na zdjęciu z tyłu.

Ideą wykorzystania gniazd nagłówka PCB w roli było ułatwienie użycia wtyczki IDE i wielu przewodów, aby łatwo połączyć się z gniazdami z latającymi przewodami, dzięki czemu nie musiałem dobrze widzieć gniazd i przewody mogą być oznaczone kolorami.

Obok gniazd zasilania znajduje się główny wyświetlacz, 3,5 TFT, który będzie napędzany przez Arduino, aby wyświetlać napięcia, prądy, rezystancję i stan pinów cyfrowych. Będzie on również zawierał monitor szeregowy i połączenie I2C.

Poniżej znajdują się złącza wejściowe, znowu rząd gniazd dupontowych nad podwójnym rzędem pinów. Pierwsze osiem to piny wejść cyfrowych, kolejne cztery to podstawowe pomiary napięcia, kolejne sześć to złącza pomiaru prądu/napięcia, a na końcu złącza wejścia szeregowego i I2C. Jednym z celów konsoli jest możliwość obsługi rozbudowy za pomocą zewnętrznych obwodów podłączonych przez I2C.

Inne zdjęcia przedstawiają pudełko z malowanym panelem konsoli na miejscu, płytkę Arduino w pokrywie z zewnętrznymi połączeniami oraz próbny układ modułów zasilacza buck/boost.

Gniazda 3,3V nie zostały jeszcze uwzględnione w projekcie, ale poczekam, aby zobaczyć, jak bardzo są potrzebne w normalnym użytkowaniu.

Krok 7: Ostateczna makieta i pomiary rezystancji

Zdjęcia przedstawiają ostateczną makietę części konsoli przed okablowaniem i obejmują gniazda USB oraz połączenia miernika rezystancji.

Celem miernika rezystancji w tym przypadku jest zapewnienie szybkiego sprawdzenia wartości rezystora, którego nie jestem w stanie zobaczyć. Połączenia są wykonane za pomocą dwóch małych sprężyn, które zostały przycięte i wygięte, aby umożliwić ich przymocowanie do frontu konsoli za pomocą śruby i znacznika lutowniczego, co zapewnia łatwy dostęp. Aby sprawdzić komponent, wystarczy przytrzymać go przez dwie sprężyny, a wartość zostanie wyświetlona.

Wszystkie obwody i montaż dla konsoli, a także kod Arduino znajdują się w trzeciej części, ale na tym kończy się zasilacz i drewniana konstrukcja projektu. Ostatnie zdjęcie jeszcze nie działa, ale właśnie do tego zmierza.

Zalecana:

Przenośny stół warsztatowy Arduino, część 3: 11 kroków

Przenośny stół warsztatowy Arduino, część 3: Jeśli oglądałeś części 1, 2 i 2B, to do tej pory w tym projekcie nie było zbyt wiele Arduino, ale tylko kilka przewodów na płytkach itp. nie o to chodzi, a część dotycząca infrastruktury musi zostać zbudowany, zanim reszta zacznie działać. To jest elektronika i A

Przenośny stół warsztatowy Arduino, część 1: 4 kroki

Przenośny stół warsztatowy Arduino Część 1: Posiadanie wielu projektów w locie oznacza, że wkrótce jestem zdezorganizowany, a zdjęcie mojego biurka pokazuje, co może się zdarzyć. Nie tylko to biurko, mam kabinę, która kończy się w podobnym stanie i warsztat drzewny do, choć to czystsze, elektronarzędzi

Przenośny stół warsztatowy Arduino, część 2B: 6 kroków

Przenośny stół warsztatowy Arduino, część 2B: Jest to zarówno kontynuacja, jak i zmiana kierunku w stosunku do poprzednich dwóch instrukcji. Zbudowałem główny korpus pudła i to działało dobrze, dodałem zasilacz i działało dobrze, ale potem próbowałem umieścić obwody, które zbudowałem w reszcie

Przygotuj swój stół warsztatowy: 18 kroków

Przygotuj swój stół warsztatowy: Masz więc stół warsztatowy i kupiłeś podstawowe artykuły elektroniczne dla majsterkowiczów (lutownica, szczypce, przecinaki ukośne, lut, knot itp.). Co teraz? Oto kilka elementów, które mogą być bardzo pomocne w projektach i zapewnić Twojemu warsztatowi, że O.G

Mini stół robota (prototyp): 6 kroków

Mini Robotic Table (prototyp): Co jest lepszego niż stół z kółkami? Stół, którym możesz jeździć! Ten samouczek nauczy Cię, jak zbudować swój własny Mini Robotic Table, projekt, który został wymyślony i zaprojektowany przez jednego z moich uczniów (miała 10 lat, kiedy zaczynaliśmy). My b