Spisu treści:

- Kieszonkowe dzieci

- Krok 1: Wykonanie płyt miedzianych

- Krok 2: Mocowanie arkusza ciekłokrystalicznego

- Krok 3: Mocowanie elementu TEC

- Krok 4: Przygotowanie płyty aluminiowej

- Krok 5: Dołączanie segmentów

- Krok 6: Mocowanie radiatorów i uchwytów

- Krok 7: Przesyłanie kodu

- Krok 8: Szaleństwo okablowania

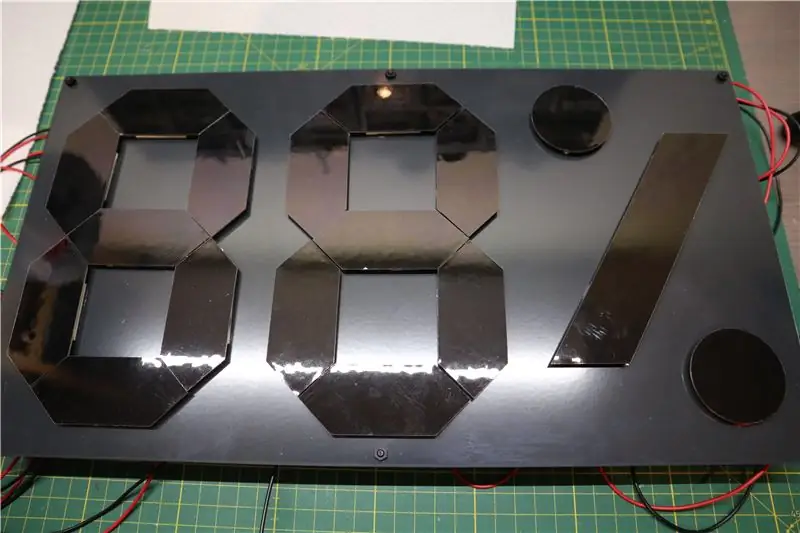

- Krok 9: Przygotowanie płyty akrylowej

- Krok 10: Gotowy projekt

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:29.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Pracuję nad tym projektem od dłuższego czasu. Oryginalny pomysł przyszedł mi do głowy po zbudowaniu demonstratora kontrolera TEC w pracy na targach. Aby pokazać możliwości ogrzewania i chłodzenia TEC, użyliśmy farby termochromowej, która zmienia się z czarnej na przezroczystą.

W tym projekcie rozwinąłem ten pomysł i zbudowałem dwucyfrowy 7-segmentowy wyświetlacz z miedzianych płytek pokrytych termochromowymi arkuszami na bazie ciekłych kryształów. Za każdą miedzianą płytką znajduje się element TEC, który kontroluje temperaturę, a tym samym zmienia kolor arkusza ciekłokrystalicznego. Liczby pokażą temperaturę i wilgotność z czujnika DHT22.

Możesz docenić ironię posiadania urządzenia wyświetlającego temperaturę otoczenia poprzez zmianę własnej temperatury;-)

Kieszonkowe dzieci

- 3 szt., arkusz ciekłokrystaliczny 150x150 mm (29-33°C) (patrz tutaj).

- 17 szt., miedziane blaszki gr. 1mm (wymiary patrz poniżej)

- Płyta aluminiowa 401 x 220 x 2 mm (anodowana na szaro/czarno)

- Płyta akrylowa 401 x 220 x 2 mm (biała)

- 18 szt, element peltiera TES1-12704

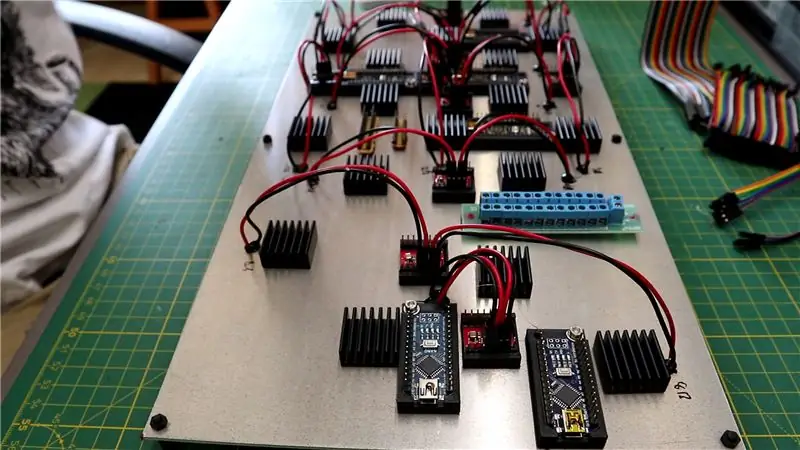

- 9 sztuk, podwójny sterownik silnika TB6612FNG

- 6 szt. Arduino Nano

- 2 szt, wentylator chłodzący 40x40x10 mm

- 18 szt, radiator 25x25x10 mm

- Zasilanie 12 V, 6 A

- Czujnik temperatury i wilgotności DHT22 (AM2302)

- 6 szt, 40 mm długości dystansów PCB

Ponadto użyłem tej termoprzewodzącej żywicy epoksydowej, która była dość tania i ma długą żywotność. Do wykonania niezbędnych otworów w płytach aluminiowych i akrylowych użyto wiertarki i narzędzia dremel. Uchwyt na arduino i płytki PCB sterownika silnika zostały wydrukowane w 3D i przymocowane gorącym klejem. Do wykonania wszystkich połączeń użyłem także wielu drutów dupontowych. Co więcej, ta płytka z zaciskami śrubowymi była bardzo przydatna do dystrybucji zasilania 12 V.

Uwaga: Najwyraźniej wiele płyt TB6612FNG ma zainstalowane niewłaściwe kondensatory. Chociaż wszyscy sprzedawcy podają płytkę na napięcia silnika do 15 V, często kondensatory są oceniane tylko na 10 V. Po tym, jak wysadziłem kondensatory w moich pierwszych dwóch płytkach, wylutowałem je wszystkie i wymieniłem na odpowiednie.

Krok 1: Wykonanie płyt miedzianych

W przypadku blach miedzianych skorzystałem z usługi cięcia laserowego online (patrz tutaj), gdzie mogłem wgrać załączone pliki dxf. Ponieważ jednak kształty nie są bardzo skomplikowane, cięcie laserowe nie jest koniecznością i prawdopodobnie istnieją tańsze techniki wytwarzania (np. wykrawanie, piłowanie). W sumie do wyświetlenia potrzeba 14 segmentów, dwa kółka i jedna kreska. Grubość miedzianych płyt wynosiła 1 mm, ale prawdopodobnie można by ją zmniejszyć do 0,7 lub 0,5 mm, co wymagałoby mniejszej mocy grzewczej/chłodzącej. Użyłem miedzi, ponieważ pojemność cieplna i przewodność cieplna są lepsze niż aluminium, ale to drugie powinno również działać całkiem dobrze.

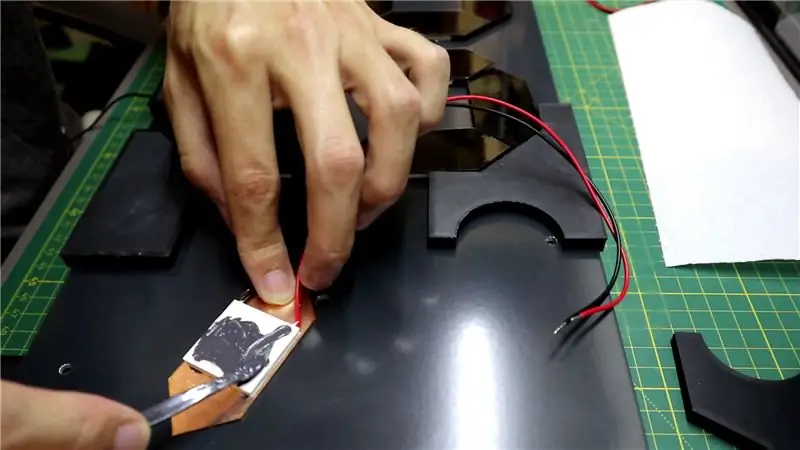

Krok 2: Mocowanie arkusza ciekłokrystalicznego

Kluczowym elementem tego projektu jest termochromowa folia ciekłokrystaliczna, którą pozyskałem od SFXC. Folia jest dostępna w różnych zakresach temperatur i zmienia kolor z czarnego w niskich temperaturach przez czerwony, pomarańczowy i zielony na niebieski w wysokich temperaturach. Wypróbowałem dwie różne szerokości pasma 25-30°C i 29-33°C i ostatecznie wybrałem to drugie. Ponieważ ogrzewanie za pomocą elementu Peltiera jest łatwiejsze niż chłodzenie, zakres temperatur powinien być nieco wyższy od temperatury pokojowej.

Folia ciekłokrystaliczna ma samoprzylepne podłoże, które bardzo dobrze przylega do miedzianych płytek. Nadmiar folii pocięto wokół płyty za pomocą noża dokładnego.

Krok 3: Mocowanie elementu TEC

Peltiery zostały przymocowane do środka każdej miedzianej płytki za pomocą przewodzącej ciepło żywicy epoksydowej. Płyty są nieco większe niż peltiery, dzięki czemu pozostają całkowicie schowane. Do dłuższej tabliczki stanowiącej kreskę symbolu procentu użyłem dwóch peltierów.

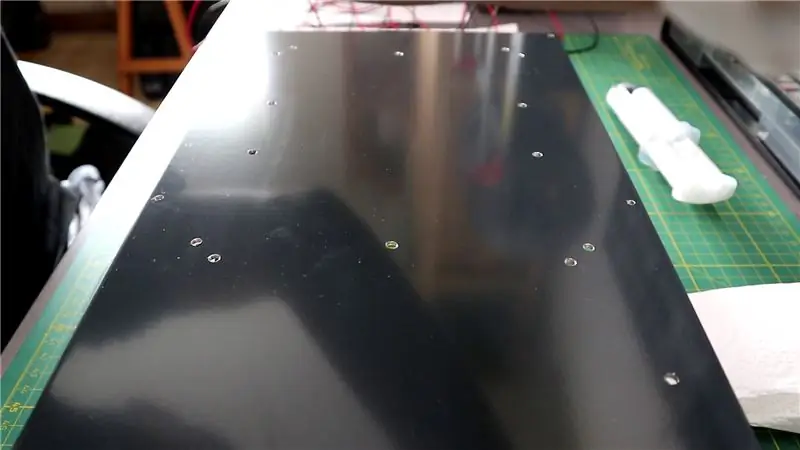

Krok 4: Przygotowanie płyty aluminiowej

Aby zaoszczędzić trochę pieniędzy, sam wywierciłem wszystkie otwory w płycie aluminiowej. Właśnie wydrukowałem załączony plik PDF na papierze A3 i użyłem go jako szablonu do wiercenia. W każdym segmencie, przez który przebiegają kable TEC, znajduje się otwór, a na krawędziach 6 otworów do późniejszego mocowania płyty akrylowej.

Krok 5: Dołączanie segmentów

Jednym z najtrudniejszych elementów w tym projekcie było prawidłowe przymocowanie segmentów do płyty tylnej. Wydrukowałem w 3D kilka przyrządów, które pomogłyby mi w wyrównaniu segmentów, ale zadziałało to tylko częściowo, ponieważ segmenty stale się odsuwały. Dodatkowo kable dociskają peltiera tak, aby poluzował się z płytki. Jakoś udało mi się skleić wszystkie segmenty we właściwym miejscu, ale jeden z peltierów w segmencie deski rozdzielczej ma bardzo złe połączenie termiczne. Lepiej byłoby użyć samoprzylepnych podkładek termicznych zamiast żywic epoksydowych, chociaż podejrzewam, że z czasem może się poluzować.

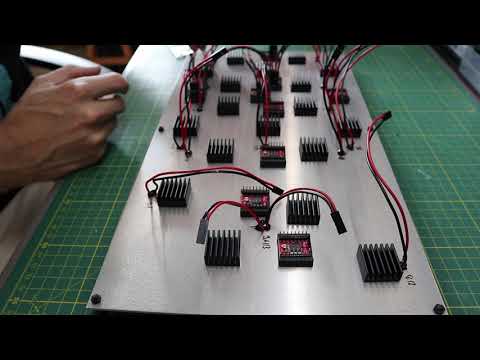

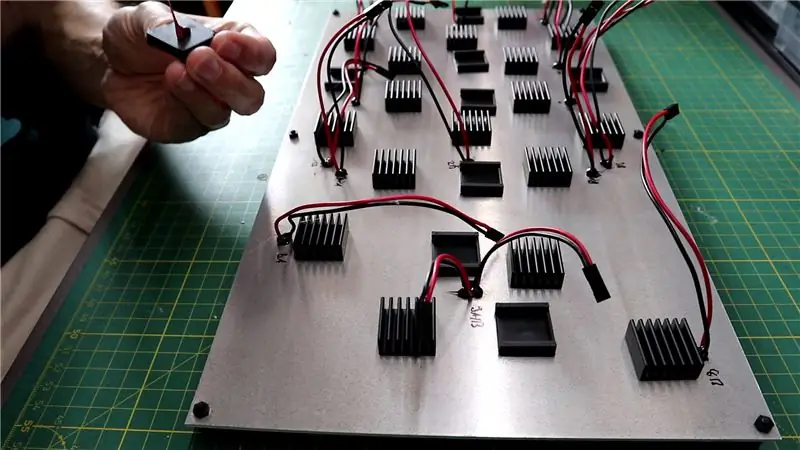

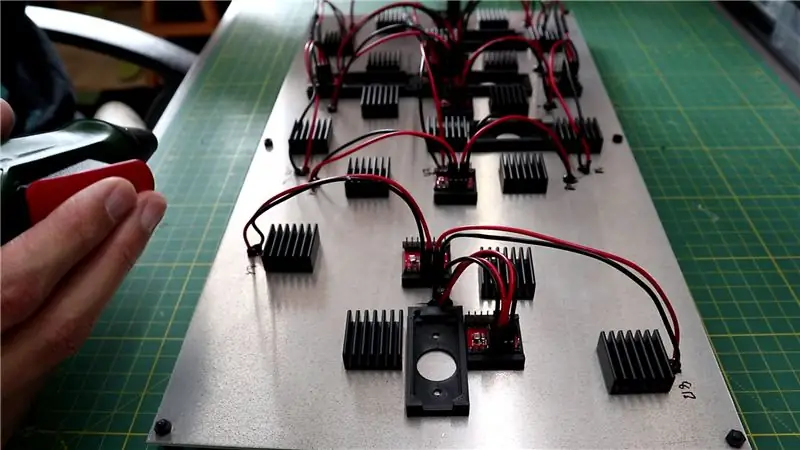

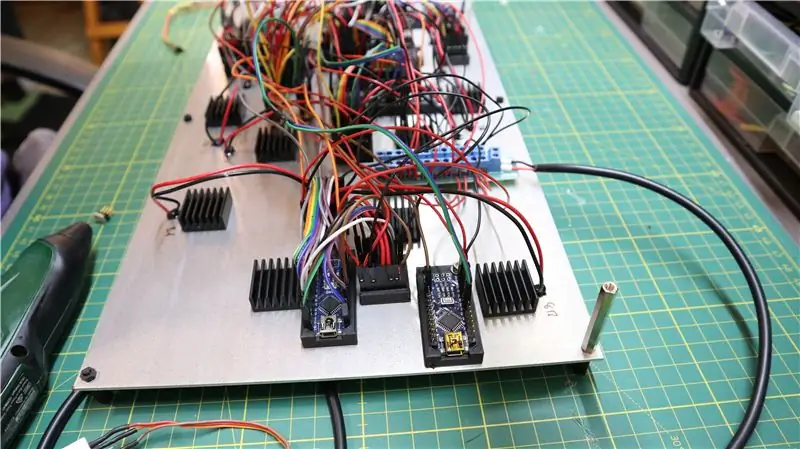

Krok 6: Mocowanie radiatorów i uchwytów

Moim pierwotnym pomysłem było użycie aluminiowej płyty jako radiatora dla peltierów, nawet bez żadnego wentylatora. Pomyślałem, że całkowita temperatura płyty wzrośnie tylko nieznacznie, ponieważ niektóre segmenty są chłodzone, podczas gdy inne są podgrzewane. Okazało się jednak, że bez dodatkowych radiatorów i bez wentylatora temperatura będzie rosła do punktu, w którym miedzianych płyt nie da się już schłodzić. Jest to szczególnie problematyczne, ponieważ nie używam termistorów do sterowania mocą grzania/chłodzenia, ale zawsze używam stałej wartości. Dlatego kupiłem małe radiatory z samoprzylepną podkładką, które przymocowano z tyłu aluminiowej płyty za każdym peltierem.

Następnie wydrukowane w 3D uchwyty na sterowniki silników i arduino zostały również przymocowane do tylnej części płyty za pomocą gorącego kleju.

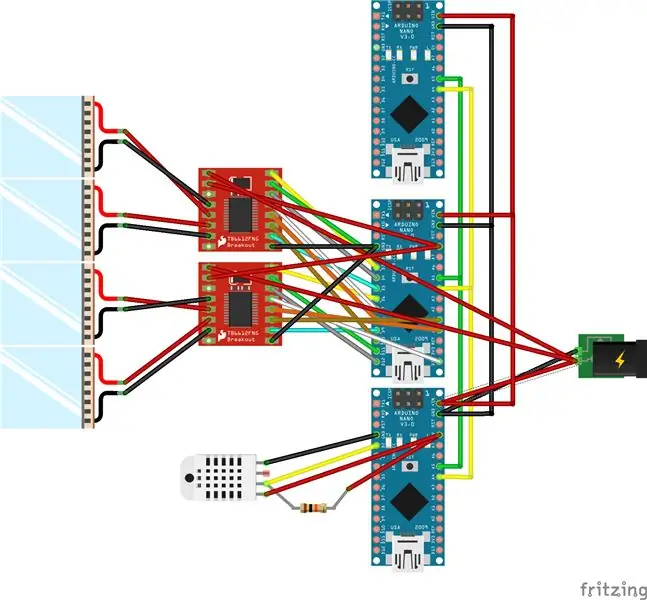

Krok 7: Przesyłanie kodu

Każde arduino może sterować tylko dwoma sterownikami silników, ponieważ potrzebują dwóch PWM i 5 cyfrowych pinów IO. Istnieją również sterowniki silników, które można kontrolować przez I2C (patrz tutaj), ale nie są one kompatybilne z logiką 5 V arduino. W moim obwodzie jest jedno „master” arduino, które komunikuje się z 5 „slave” arduino przez I2C, które z kolei sterują sterownikami silników. Kod dla arduino można znaleźć tutaj na moim koncie GitHub. W kodzie arduino "slave" należy zmienić adres I2C dla każdego arduino w nagłówku. Istnieje również kilka zmiennych, które umożliwiają zmianę mocy grzania/chłodzenia i odpowiednich stałych czasowych.

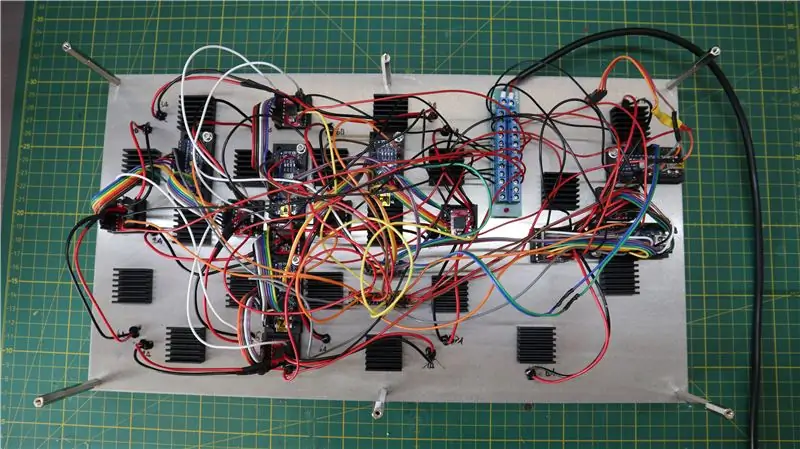

Krok 8: Szaleństwo okablowania

Okablowanie tego projektu było totalnym koszmarem. Dołączyłem schemat fritzowania, który pokazuje połączenia dla arduino master i pojedynczego arduino slave jako przykład. Dodatkowo dostępny jest plik pdf dokumentujący, który TEC jest podłączony do którego sterownika silnika i arduino. Jak widać na zdjęciach ze względu na dużą ilość połączeń okablowanie robi się bardzo nieuporządkowane. Używałem złączy dupontowych wszędzie tam, gdzie było to możliwe. Zasilanie 12 V zostało rozprowadzone za pomocą płytki drukowanej z zaciskami śrubowymi. Na wejściu zasilania podłączyłem kabel DC z latającymi przewodami. Aby rozprowadzić połączenia 5 V, GND i I2C, wyposażyłem kilka prototypowych płytek drukowanych w męskie złącza pinów.

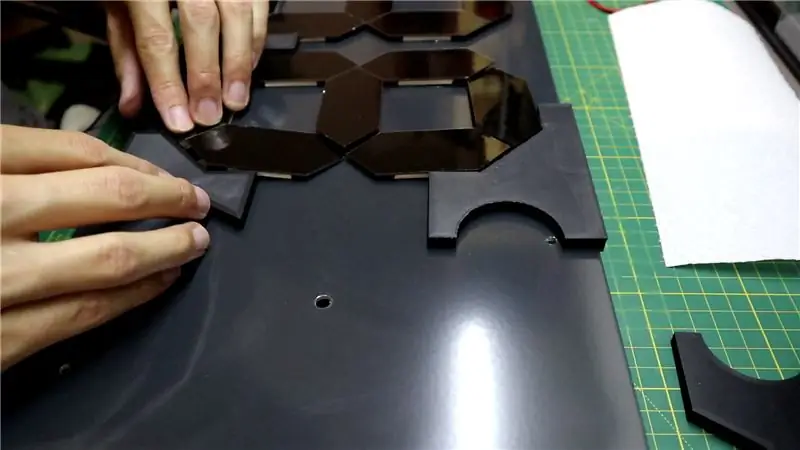

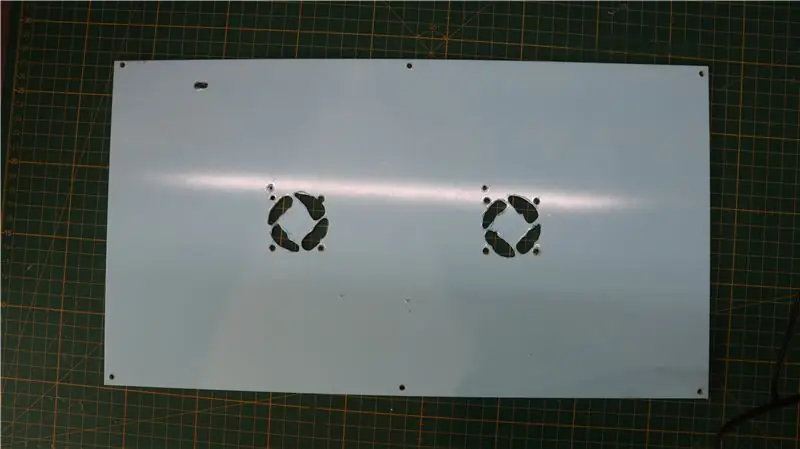

Krok 9: Przygotowanie płyty akrylowej

Następnie wywierciłem kilka otworów w akrylowej płycie, aby można ją było przymocować do aluminiowej płyty za pomocą wsporników PCB. Ponadto wykonałem kilka wycięć na wentylatory i szczelinę na kabel czujnika DHT22 za pomocą mojego narzędzia dremel. Następnie wentylatory zostały przymocowane do tylnej części płyty akrylowej, a kable poprowadzono przez wywiercone przeze mnie otwory. Następnym razem prawdopodobnie zrobię płytę wycinając laserem.

Krok 10: Gotowy projekt

Na koniec płyta akrylowa i płyta aluminiowa zostały połączone ze sobą za pomocą 40-milimetrowych wsporników PCB. Po tym projekt jest zakończony.

Po podłączeniu do zasilania segmenty będą pokazywać na przemian temperaturę i wilgotność. W przypadku temperatury tylko górna kropka zmieni kolor, podczas gdy kreska i dolna kropka są podświetlone podczas pokazywania wilgotności.

W kodzie każdy aktywny segment jest ogrzewany przez 25 sekund, jednocześnie schładzając nieaktywne segmenty. Następnie peltiery są wyłączane na 35 sekund, aby temperatura mogła się ponownie ustabilizować. Niemniej jednak temperatura miedzianych płytek będzie z czasem wzrastać i potrzeba trochę czasu, zanim segmenty zmienią kolor. Pobór prądu dla pojedynczej cyfry (7 segmentów) został zmierzony na około 2 A, więc całkowity pobór prądu dla wszystkich segmentów jest prawdopodobnie bliski maksimum 6 A, jakie może zapewnić zasilacz.

Można z pewnością zmniejszyć zużycie energii poprzez dodanie termistorów jako sprzężenia zwrotnego w celu dostosowania mocy grzania/chłodzenia. Idąc o krok dalej, byłoby zastosowanie dedykowanego sterownika TEC z pętlą PID. Powinno to prawdopodobnie pozwolić na ciągłą pracę bez dużego zużycia energii. Obecnie zastanawiam się nad zbudowaniem takiego systemu z wykorzystaniem sterowników Thorlabs MTD415T TEC.

Inną wadą obecnej konfiguracji jest to, że słychać wyjście 1 kHz PWM sterowników silników. Byłoby też miło, gdyby można było pozbyć się fanów, bo oni też są dość głośni.

I nagroda w Konkursie Metalowym

Zalecana:

Termochromowy wyświetlacz temperatury i wilgotności - wersja PCB: 6 kroków (ze zdjęciami)

Termochromowy wyświetlacz temperatury i wilgotności - wersja PCB: Jakiś czas temu powstał projekt o nazwie Termochromowa temperatura i wilgotność; Wyświetlacz wilgotności, w którym zbudowałem 7-segmentowy wyświetlacz z miedzianych płyt, które były podgrzewane/chłodzone przez elementy Peltiera. Miedziane płytki zostały pokryte folią termochromową, która p

ESP8266 NodeMCU Access Point (AP) dla serwera WWW z czujnikiem temperatury DT11 i drukowaniem temperatury i wilgotności w przeglądarce: 5 kroków

ESP8266 NodeMCU Access Point (AP) dla serwera WWW z czujnikiem temperatury DT11 i drukowaniem temperatury i wilgotności w przeglądarce: Cześć, w większości projektów używamy ESP8266, a w większości projektów używamy ESP8266 jako serwera WWW, dzięki czemu można uzyskać dostęp do danych dowolne urządzenie przez Wi-Fi, uzyskując dostęp do serwera WWW obsługiwanego przez ESP8266, ale jedynym problemem jest to, że potrzebujemy działającego routera

Jak korzystać z czujnika temperatury DHT11 z Arduino i temperatury drukowania, ciepła i wilgotności: 5 kroków

Jak używać czujnika temperatury DHT11 z Arduino i drukowania temperatury, ciepła i wilgotności: Czujnik DHT11 służy do pomiaru temperatury i wilgotności. Są bardzo popularnymi hobbystami elektroniki. Czujnik wilgotności i temperatury DHT11 ułatwia dodawanie danych o wilgotności i temperaturze do projektów elektroniki DIY. To za

Wyświetlacz LCD I2C / IIC - Konwertuj wyświetlacz LCD SPI na wyświetlacz LCD I2C: 5 kroków

Wyświetlacz LCD I2C / IIC | Konwertuj wyświetlacz LCD SPI na wyświetlacz LCD I2C: używanie wyświetlacza LCD spi wymaga zbyt wielu połączeń, co jest naprawdę trudne, więc znalazłem moduł, który może przekonwertować wyświetlacz LCD i2c na wyświetlacz LCD spi, więc zaczynamy

24-godzinny wyświetlacz temperatury i wilgotności Arduino: 3 kroki (ze zdjęciami)

24-godzinny wyświetlacz temperatury i wilgotności Arduino: DHT11 to świetny czujnik na początek. Jest tani i łatwy do podłączenia do Arduino. Raportuje temperaturę i wilgotność z dokładnością około 2%, a ta instrukcja wykorzystuje Gameduino 3 jako wyświetlacz graficzny, pokazujący 24 godziny historii.W