Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:29.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Motywacja

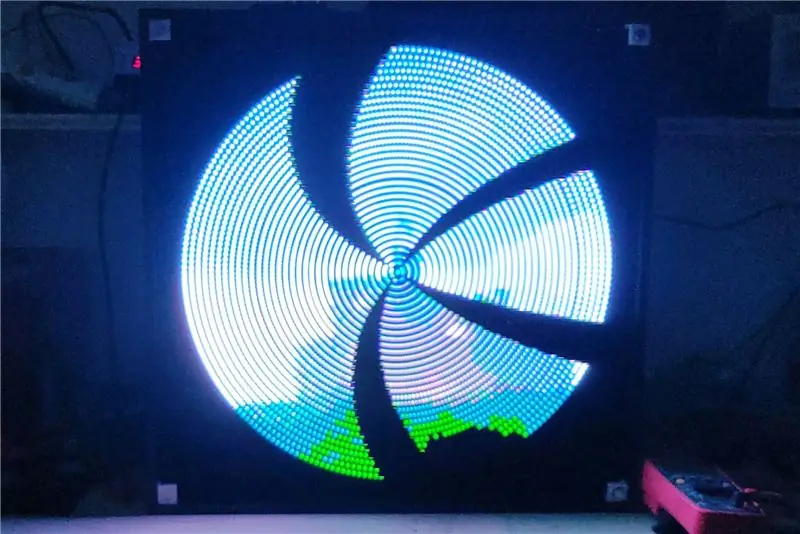

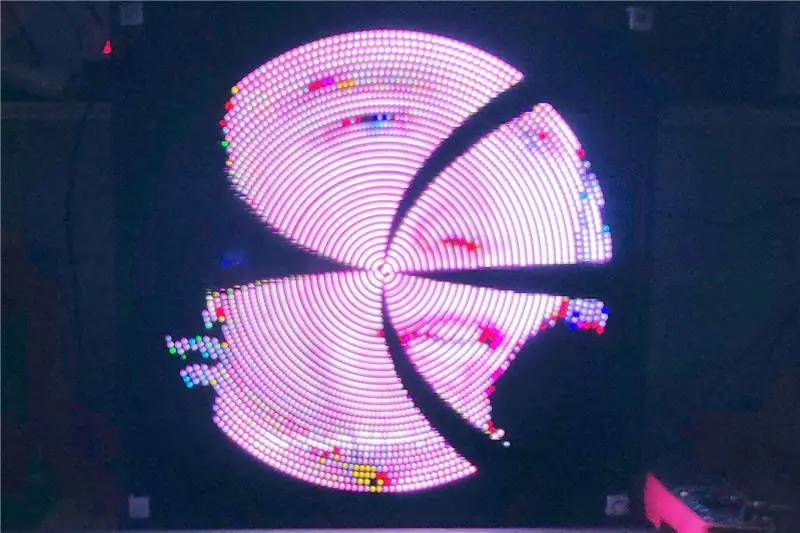

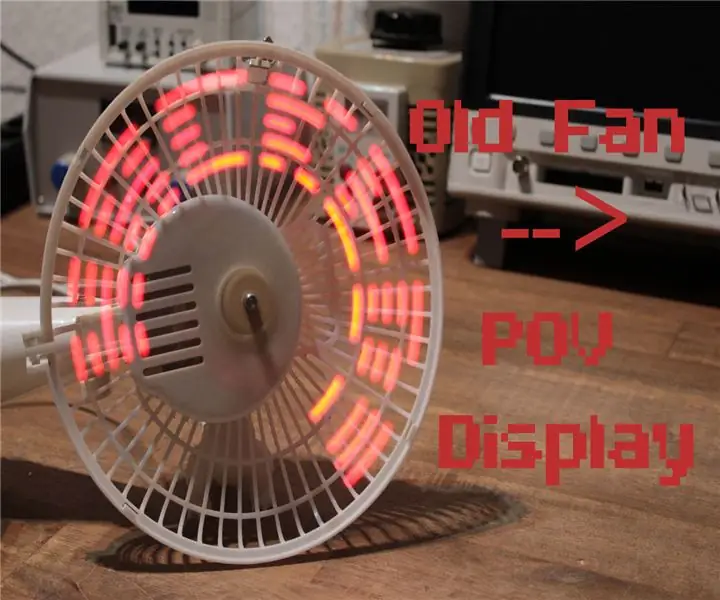

Bardzo lubię pokazy POV (trwałość wzroku)! Są nie tylko ciekawe dla oka, ale także stanowią duże wyzwanie, aby je rozwijać. To naprawdę interdyscyplinarne zadanie. Potrzebujesz wielu umiejętności: mechanicznych, elektronicznych, programowania i tak dalej!

Zawsze chciałem zbudować własną i uczynić ją tak dużą i jak najbardziej wydajną. Rok temu zrobiłem to! To było dużo pracy i bardzo skomplikowane. Lubię tego typu wyzwania. Więc było fajnie;-)

Teraz też chcę, żebyś sam ją zbudował. Możesz potraktować to jako przewodnik do stworzenia własnego lub po prostu postępować zgodnie z instrukcjami, aby uzyskać kopię mojego widoku POV. Postaram się wskazać wszystkie wyzwania, które musiałem pokonać, aby zrobić swoje.

Iterowałem mój projekt, aby jak najłatwiej go przebudować. Nie ma komponentów SMT i wszystko powinno być lutowane przez początkujących. Nie zrozum mnie źle, to wciąż bardzo duże wyzwanie, aby wszystko złożyć w całość. Ale powinno to być wykonalne!

OSTRZEŻENIE: Ten projekt zawiera diody LED, które są aktualizowane z dużą prędkością i mogą powodować napady padaczkowe u osób z epilepsją światłoczułą

Jak to działa?

Tutaj możesz przeczytać, jak ogólnie działa wyświetlacz POV.

Najpierw potrzebujemy źródła, które przesyła sygnał wideo. W oryginalnym projekcie zrobiłem to przez WIFI. Napisałem program do przechwytywania ekranu komputera i wysyłania tych danych do ESP8266 przez WIFI. Problemem tego podejścia jest to, że ESP8266 był zbyt wolny, a przepustowość WIFI wystarczała tylko na 16 FPS. Więc teraz używamy ESP32. Myślałem, że wszystkie problemy zostały rozwiązane, ale okazało się, że ESP32 również nie oferuje większej przepustowości przez WIFI niż ESP8266. ESP32 ma jednak wystarczającą moc obliczeniową, aby zdekodować strumień wideo. Więc skończyłem wysyłając obrazy JPEG przez WIFI do ESP32. Dlatego ESP32 obsługuje stronę internetową. Na tej stronie możesz wybrać obrazy lub filmy, a witryna będzie następnie przesyłać strumieniowo pliki JPEG do ESP32. Dekodowanie JPEG wymaga dużej ilości pamięci, więc i tam mamy problem. Ale na razie to działa. Może później wymyślę lepsze rozwiązanie.

Następnie musimy samodzielnie sterować diodami LED. Aby to zadziałało, musimy w każdym momencie znać dokładną pozycję diod LED. Dlatego dodałem czujnik efektu Halla. Przy każdym obrocie przechodzi przez magnes, a tym samym umożliwia wykrycie. Następnie mierzymy czas rotacji. Zakładamy, że kolejna rotacja zajmie tyle samo czasu. Dlatego możemy obliczyć naszą pozycję. Ten proces powtarza się w kółko. Do sterowania diodami LED wykorzystujemy układ FPGA. Moglibyśmy również użyć mikroprocesora, ale prawdopodobnie będzie zbyt wolny. Większość zewnętrznych diod LED wymaga odświeżania około 10 000 razy na sekundę. FPGA z łatwością podoła zadaniu i zrobi to z mniejszym jitterem.

Jeśli diody LED muszą być aktualizowane tak często, potrzebujemy również szybkich diod LED. W moim oryginalnym projekcie używałem diod LED APA102. Mają częstotliwość odświeżania około 20 kHz. Próbowałem zdobyć paski LED z tymi diodami, ale sprzedawca internetowy wysłał mi SK9822 i powiedział, że są takie same (zdarzyło się dwa razy…) Więc użyjemy SK9822. Mają tylko częstotliwość odświeżania 4,7 kHz, ale miejmy nadzieję, że to wystarczy. Mają też nieco inny protokół. Po prostu bądź świadomy. Więc ESP32 wysyła ramki obrazu do FPGA. FPGA steruje wtedy diodami LED.

Teraz diody LED po prostu muszą się obracać. Dlatego używamy silnika prądu stałego. Ten silnik jest sterowany sygnałem PWM z ESP8266. ESP8266 jest również podłączony przez WIFI do ESP32. Dlatego potrzebujemy tylko jednego czujnika do pomiaru prędkości obrotowej. W oryginalnym projekcie użyłem dwóch.

Więcej informacji o systemie można znaleźć w moim filmie o oryginalnym projekcie.

Narzędzia

Użyłem następujących narzędzi:

- drukarka 3d

- Lutowane żelazo

- Gorący klej

- Super klej

- Kabel Micro USB

- Nożyce

- Wiertarka + wiertło do drewna 3 4 8 i 12mm

- Śrubokręt

- Szczypce płaskie

- Obcinak boczny

- Ściągacz izolacji

- Materiały do malowania

- Papier ścierny

Zamówienie

Otworzyłem sklep TINDIE. Możesz więc kupić zestaw, jeśli chcesz i pomóc mi wykonać więcej takich projektów;-)

BHP

Jak zawsze wszystko, co tu widzisz, jest publikowane jako open source.

Aktualizacje

Jest kilka rzeczy, które chcę poprawić w przyszłości:

-

Wyższa rozdzielczość kolorów z 12 bitów do 24 bitów => dlatego potrzebujemy FPGA z większą ilością pamięci RAM =>

Cmod A7, są kompatybilne z pinami:-)

- ESP32 z PSRAM, aby uniknąć problemów z pamięcią

- Napraw problem z pędzlem…

Kieszonkowe dzieci

Części na zamówienie

Musisz je zamówić lub zamówić zestaw u mnie!

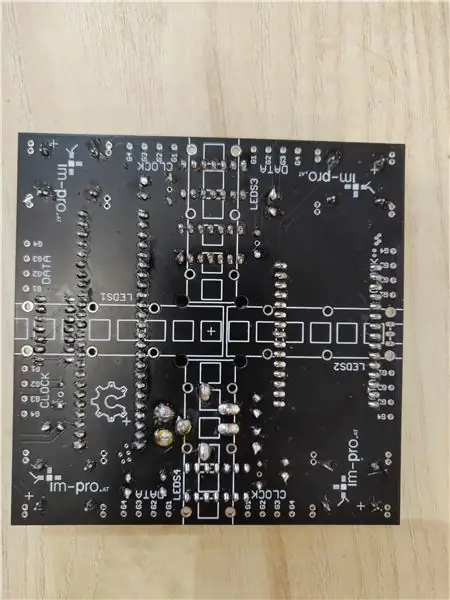

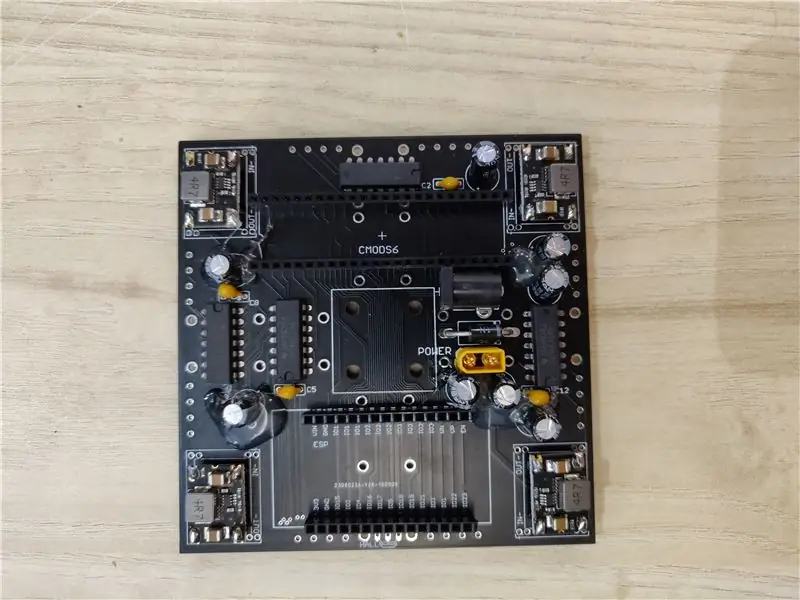

1 * Główna płytka drukowana (pliki gerber znajdują się w folderze gerber main.zip)

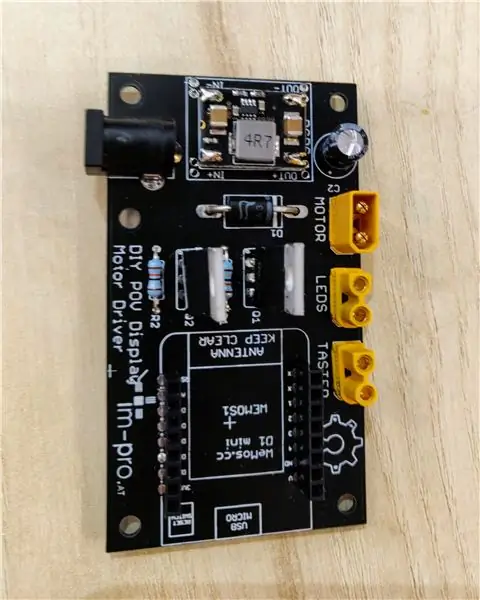

1 * PCB sterownika silnika (pliki gerber znajdują się w folderze gerber motor.zip)

4 * Corners 3D 1 Print (plik stl znajduje się w folderze 3D corner.stl)

1 * Główny uchwyt PCB 3D 3 Drukuj (pliki stl znajdują się w folderze 3D holder1.stl, holder2.stl, holder3.stl)

1 * Brush Holder 3D 2 Print (pliki stl znajdują się w folderach 3D brush1.stl i brush2.stl)

Części standardowe

Bądź ostrożny, niektóre linki zawierają pakiety po 10 lub nawet 100 sztuk.

1m * Taśma LED SK9822 z 144 LED/m

1 * Cmod S6 FPGA;

1 * Geekcreit 30-pinowy rozwój ESP32

1 * Geekcreit D1 mini V2.2.0 ESP8266

4*74HCT04

5 * DC-DC 5 V 4A

1 * silnik prądu stałego 775

44*100nf 50V

9*220 uf 16 V

10 * magnes neodymowy 10mmx2mm

1 * czujnik efektu Halla

2 * Węgla Bruches Dremel 4000

2 * szczotki węglowe silnika

2 * Łożyska 6803ZZ

2 * mocowanie silnika 775

2 * gniazdo prądu stałego 5,5 x 2,1 mm

1 * Zasilanie

1 * przycisk 8mm

2 * XT30PB wtyk męski i żeński PCB

2 * XT30 wtyk męski i żeński kabel

Rezystor 2*130Ohm 1/4 W

2 * MOSFET IRF3708PBF

2*1N5400

1 * jednorzędowy nagłówek pinowy

1 * żeński nagłówek

1 * kabel 30AWG

1 * kabel 22AWG

Sklep z narzędziami

1 * MDF 500mm x 500mm x 10mm

1 * MDF 100mm x 500mm x 10mm

4 * MDF 200mm x 510mm x 10mm

1 * szkło akrylowe 500 mm x 500 mm x 2 mm

12 * metalowy narożnik 40mm x 40mm x 40mm

40 * śruba do drewna 3mm x 10mm

6 * przekładka M3 12mm

Śruby M3 i M4

3m * Kabel 2.5mm2 pojedynczy drut / sztywny

Czarna farba do drewna MDF

Czas budowy: ~ 10 godzin

Koszt budowy: ~ 300€

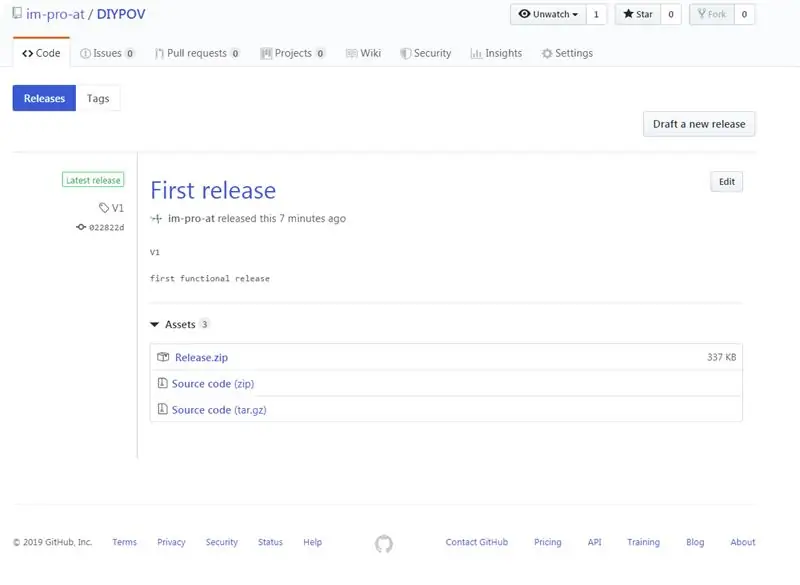

Krok 1: Pobierz pliki

Aby rozpocząć, najpierw musimy pobrać wszystko, co jest potrzebne do tego projektu.

Przejdź do strony wydania repozytorium tutaj.

Następnie pobierz Release.zip z ostatniego wydania i rozpakuj go na swoim komputerze.

Za każdym razem, gdy odnoszę się do pliku w tej instrukcji, znajdziesz go tam;-)

Krok 2: Zaprogramuj oprogramowanie układowe

Krok 2.1: Zaprogramuj FPGA

Aby zaprogramować FPGA musimy zainstalować oprogramowanie z xilinx:

W systemie Windows 10 należy zainstalować: ISE Design Suite dla systemu Windows 10 (~7 GB)

W systemie Windows 7 lub XP możesz zainstalować: Narzędzia laboratoryjne (~1 GB)

Po zainstalowaniu Open ISE iMPACT i kliknij „Nie”, jeśli zostaniesz o to poproszony, a także „Anuluj”, aby utworzyć nowy formularz projektu. Podłącz płytkę FPGA Cmod S6 i poczekaj na zainstalowanie sterowników. Kliknij dwukrotnie na skanowanie granicy. Następnie kliknij prawym przyciskiem myszy w nowym oknie i wybierz „Zainicjuj łańcuch”. Kliknij ponownie „Nie” i zamknij nowy formularz. Teraz powinieneś zobaczyć symbol "SPI/BPI", kliknij go dwukrotnie. Wybierz plik "SPIFlash.mcs". W nowym formularzu wybierz "SPI PROM" i "S25FL128S" oraz Szerokość danych "4". Kliknij OK". Następnie ponownie kliknij raz symbol „FLASH”. Powinno być teraz zielone. Następnie naciśnij "Program". Kliknij „OK” na nowym formularzu i poczekaj. Może to zająć kilka minut.

Dobra robota, FPGA jest gotowe;-) Możesz ponownie odłączyć!

Krok 2.2: Program ESP32

Zainstaluj rdzeń esp32 na Arduino ID, możesz postępować zgodnie z tym samouczkiem. Zalecana jest wersja 1.0.2.

Potrzebne biblioteki:

- AutoPID autorstwa Ryan Downing V1.0.3 (może być zainstalowany przez menedżera biblioteki)

- ArduinoWebsockets autorstwa Gila Maimona, zmodyfikowane przeze mnie (pobierz plik zip i zainstaluj go)

Otwórz plik povdisplay.ino w folderze povdisplay.

Wybierz pod tablicą narzędzi: "DOIT ESP32 DEVKIT V1". Pozostałe ustawienia pozostaw bez zmian.

Podłącz płytkę esp32 przez USB i pobierz program.

Krok 2.3: Program ESP8266

Zainstaluj rdzeń ESP8266 na Arduino ID, możesz postępować zgodnie z tym samouczkiem.

Biblioteki nie są potrzebne!

Otwórz plik motordrive.ino w folderze motordrive.

Wybierz w Tablicy narzędzi: "Generic ESP8266 Module". Pozostałe ustawienia pozostaw bez zmian.

Podłącz płytkę esp8266 przez USB i pobierz program.

Krok 3: Przylutuj płytki drukowane

KROK 3.1 Płytka sterownika silnika lutowanego

Lutowane są następujące elementy:

-

WEMOS1 (Geekcreit D1 mini V2.2.0 ESP8266)

- Przylutuj nagłówki pinów do płyty WEMOS

- Przylutuj żeńskie nagłówki na płytce drukowanej

-

DCDC (DC-DC 5V 4A)

- Użyj 4 pinów tworząc nagłówek pinów i przylutuj konwerter DC-DC bezpośrednio do płyty;

- Uważaj na orientację, powinna pasować do sitodruku

- CN1 (gniazdo prądu stałego 5,5 x 2,1 mm)

-

1N5400

Uważaj na orientację, biała linia na diodzie musi znajdować się po tej samej stronie co linia na sitodruku

-

220u (220uf 16V)

Uważaj na orientację, biała linia musi znajdować się po przeciwnej stronie plusa na sitodruku

- R1 i R1 (rezystor 130Ohm 1/4W)

-

Q1 i Q2 (MOSFET IRF3708PBF)

Uważaj na orientację, metalowy tył musi znajdować się z boku z grubą linią na sitodruku

-

SILNIK (wtyk żeński XT30PB PCB)

Uważaj na orientację, okrągły koniec musi znajdować się po stronie zaznaczonej na sitodruku

-

Diody LED i TASTER (wtyk męski XT30PB PCB)

Uważaj na orientację, okrągły koniec musi znajdować się po stronie zaznaczonej na sitodruku

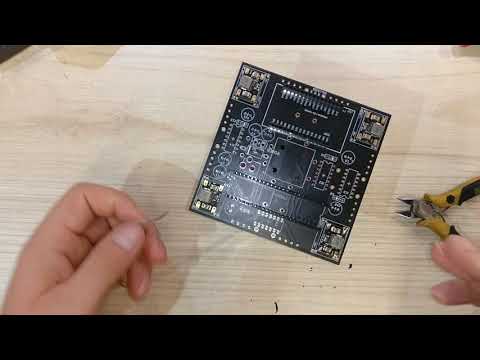

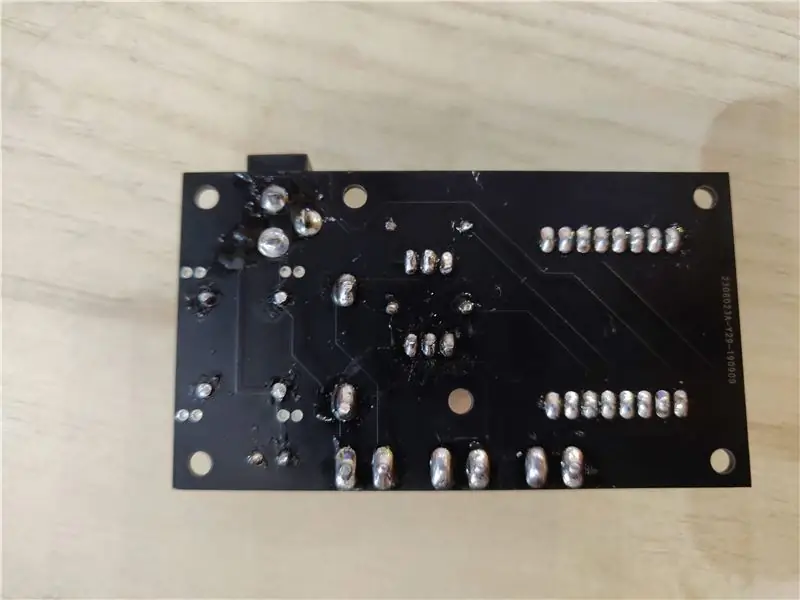

KROK 3.2 Przylutuj główną płytkę drukowaną

Lutowane są następujące elementy:

-

CMODS6 (Cmod S6 FPGA)

Powinny być dołączone nagłówki pinów. Przylutuj je na płytce drukowanej

-

ESP (Geekcreit 30 Pin ESP32 Development)

Użyj żeńskich nagłówków i przylutuj je na płytce drukowanej

-

DCDC1 - DCDC4 (DC-DC 5V 4A)

- Użyj 4 pinów z listwy pinowej i przylutuj konwerter DC-DC bezpośrednio do płyty;

- Uważaj na orientację, powinna pasować do sitodruku

- POWER_TEST (gniazdo DC 5,5 x 2,1 mm)

-

D1 (1N5400)

Uważaj na orientację, biała linia na diodzie musi znajdować się po tej samej stronie, co linia na sitodruku

-

ZASILANIE (wtyk żeński XT30PB PCB)

Uważaj na orientację, okrągły koniec musi znajdować się po stronie zaznaczonej na sitodruku

-

C1, C3, C4, C6, C7, C9, C10, C11 (220 uf 16 V)

Uważaj na orientację, biała linia na kondensatorze musi znajdować się po przeciwnej stronie plusa na sitodruku

- C2, C5, C8, C12 (100nf 50V)

-

IC1 - IC4 (74HCT04)

Uważaj, aby wyrównać wycięcie IC z oznaczeniem na sitodruku

KROK 3.3 Gorący klej

Główna płytka drukowana będzie się bardzo szybko obracać. Więc musimy przykleić kondensatory (C1, C3, C4, C6, C7, C9, C10, C11) na płytce drukowanej, aby uniknąć problemów. Po prostu użyj do tego gorącego kleju.

Krok 4: Przygotuj paski

KROK 4.1 Pokrój pasek na kawałki

Usuń zabezpieczenie przed wodą za pomocą nożyczek.

Potrzebujemy czterech SKRZYDEŁ, a każde skrzydło zawiera cztery grupy. Jedno SKRZYDŁO jest wyjątkowe, ma o jedną diodę więcej niż pozostałe.

SKRZYDŁO 1:

- G1: 5 diod LED (najbardziej zewnętrzna grupa)

- G2: 6 diod LED

- G3: 8 diod LED

- G4: 14 diod LED

SKRZYDŁO2 - SKRZYDŁO4:

- G1: 5 diod LED (najbardziej zewnętrzna grupa)

- G2: 6 diod LED

- G3: 8 diod LED

- G4: 13 diod LED

W związku z tym potrzebujemy 129 diod, a nasza taśma ma 144, więc mamy pewną tolerancję na złe cięcie;-) W najgorszym przypadku można cięcie przylutować.

Wytnij tak, jak to możliwe, między diodami LED.

KROK 4.2 Przylutuj kable do taśmy LED

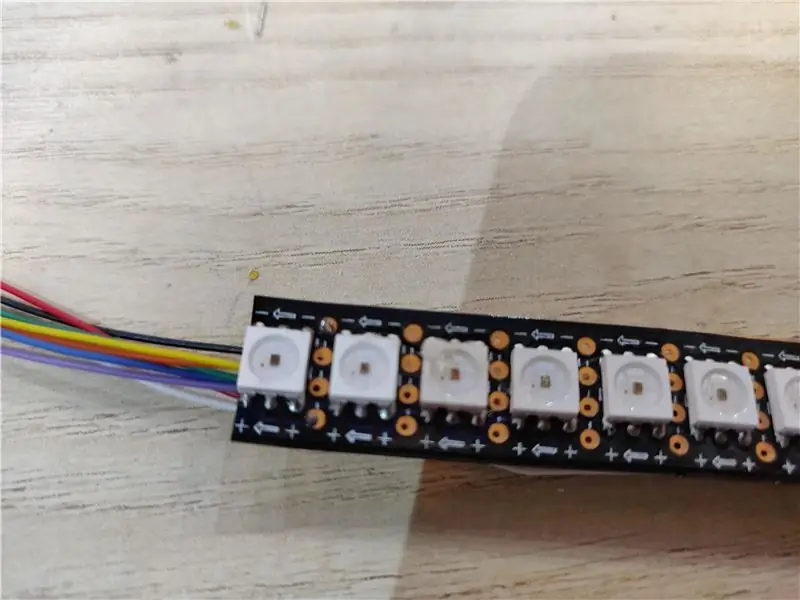

Na każdym z segmentów taśmy LED przylutuj po dwa przewody 30AWG na pin zegarowy i danych. To są dwie szpilki pośrodku. Uważaj, aby przylutować je na wejściu paska LED. Zwykle strzałki pokazują kierunek przepływu danych. Kable powinny mieć około pół metra długości

Odetnij wszystko z drugiej strony paska, aby uniknąć zwarcia między danymi a pinami zegara różnych grup, gdy łączymy WING.

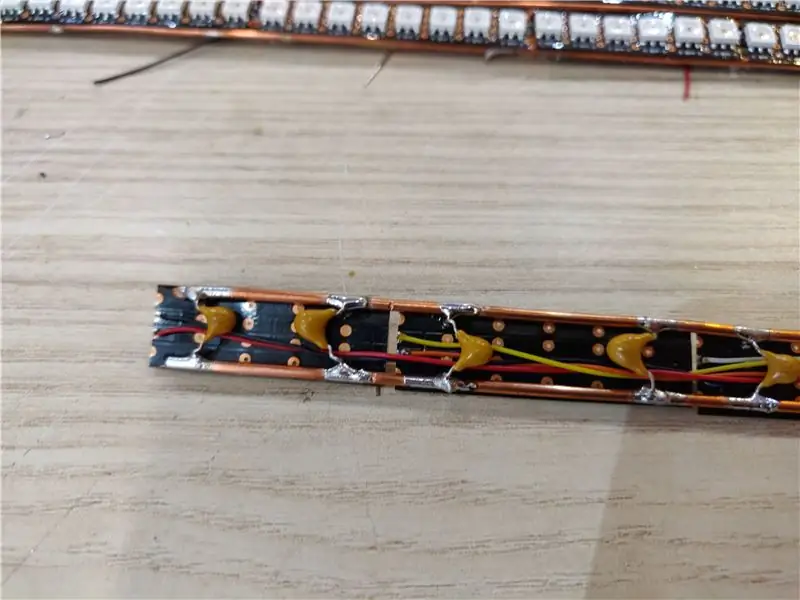

KROK 4.3 Kondensatory lutowane

Na każdej grupie przylutuj dwa kondensatory (100nf 50V) z tyłu segmentów taśmy LED na każdym końcu. Do G4 również przylutuj jeden pośrodku. Kable powinny iść pod kondensatory, aby zostawić trochę miejsca, ale nie za dużo.

KROK 4.4 Złóż WINGS razem

Dla każdego SKRZYDŁA poprowadź przewody od G1 do G2 a następnie te przewody przez G3 i tak samo z G4.

KROK 4.4 Połącz grupy razem

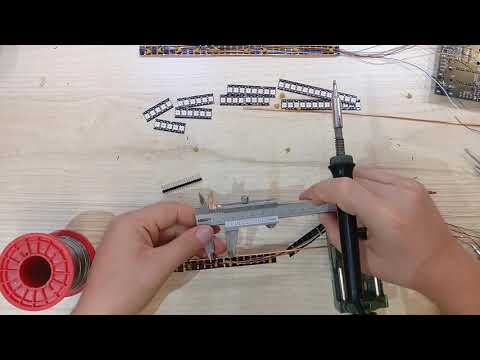

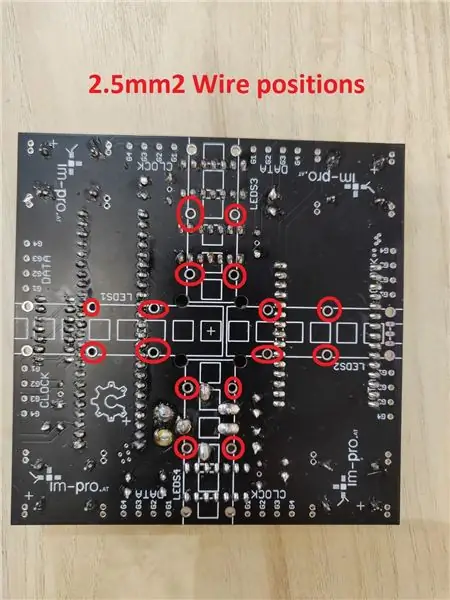

Teraz potrzebujemy kabla miedzianego (kabel 2.5mm2 pojedynczy drut / sztywny). Pokrój go na osiem kawałków o długości ok. 30cm. Zdejmij izolację ze wszystkich przewodów. Wyprostuj kable tak bardzo, jak to możliwe. Jeden koniec można zamocować w zacisku śrubowym, a drugi przytrzymać płaskimi szczypcami, a następnie uderzyć szczypce młotkiem.

Zamocuj kabel z jednej strony, aby ułatwić sobie pracę. Następnie przylutuj do niego pierwszą grupę. Dopasuj segment taśmy LED do kabla i przylutuj go z jednej strony do dwóch kondensatorów. Kabel powinien spoczywać płasko na pasku LED. Kontynuuj z następną grupą. Uważaj, aby odległość między dwiema grupami diod LED również wynosiła 7 mm. Ostatecznie wszystkie diody LED powinny mieć między sobą taką samą przerwę. Kontynuuj z pozostałymi dwiema grupami. Na ostatniej grupie przylutuj wszystkie trzy kondensatory do drutu.

Następnie odetnij kabel na końcu. Kontynuuj z innym kablem po drugiej stronie paska.

Teraz pierwsze SKRZYDŁO jest gotowe! Zrób to samo dla pozostałych trzech Skrzydeł.

KROK 4.5 Zegnij kondensatory

Wystarczy zgiąć je wszystkie, aby paski były cienkie.

Krok 5: Przylutuj paski na głównej płytce drukowanej

KROK 5.1 Sprawdź polaryzację

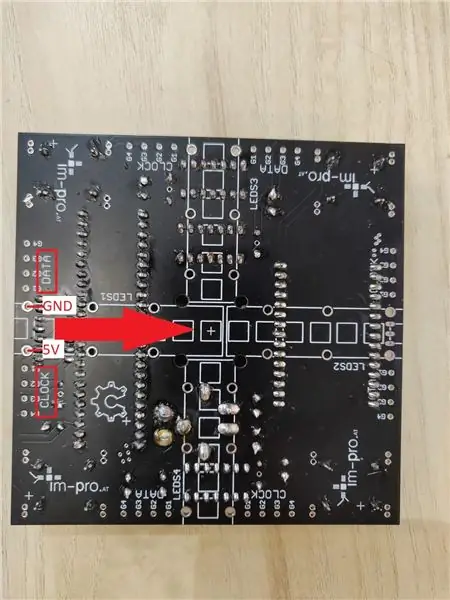

Najpierw musimy znać polaryzację paska LED. Innymi słowy: gdzie 5V i uziemienie są w stosunku do PCB. To naprawdę zależy od posiadanej taśmy LED i może być w dowolny sposób.

Przytrzymaj jedno WING na głównej płytce drukowanej. Strzałki na pasku LED muszą wskazywać środek płytki drukowanej. Teraz spójrz, czy 5V jest na pinach po stronie DATA czy CLOCK.

Jeśli 5V jest po stronie DATA, jesteś dobry i możesz użyć miedzi 2,5 mm2 do przylutowania paska LED bezpośrednio do PCB.

Jeśli nie, musisz użyć kabla 22AWG, aby przekreślić obie strony. Dlatego przylutuj kabel do taśmy LED i przekreśl lewą i prawą stronę i przylutuj do PCB.

KROK 5.2 Przylutuj kabel 2,5 mm2

Użyj reszty kabla miedzianego 2,5 mm2 i zdejmij go. Przylutuj je na górnej stronie PCB. Drut lutowany przeciąć na tej samej wysokości około 1cm.

KROK 5.3 Przylutuj pierwsze SKRZYDŁO

Użyj dłuższego SKRZYDŁA i umieść go na PCB (diody LED1), jak pokazano na sitodruku. Przylutuj go do przewodów 2,5 mm2. Twórz naprawdę mocne połączenia, dzięki czemu podczas rotacji zobaczysz dużą siłę! Następnie podłącz kable dla grupy 1 do danych G1 i zegara G1.

Nie zapomnij przylutować połączenia zasilania, jak opisano powyżej.

Podłącz ESP32 i FPGA (48 i 1 jest po zaznaczonej stronie) i zasil płytkę zasilaczem.

Większość zewnętrznych diod LED powinna teraz migać na niebiesko (może to zająć do 40 sekund). Jeśli nie, sprawdź, czy poprawnie połączyłeś CLOCK i DATA.

KROK 5.4 Czujnik Halla

Przylutuj żeńską główkę pinową (z trzema pinami) do hali. Później podłączymy do niego czujnik.

Przylutuj czujnik (czujnik efektu Halla) do męskiej listwy stykowej. Łącza z czujnikiem i główką pinów powinny mieć około 25mm.

KROK 5.5 Kontynuuj z resztą SKRZYDEŁ

Dla LEDs2 - LEDs4 == WING2 - WING4 wykonaj ten sam proces jak dla WING1.

Od czasu do czasu zasilaj PCB i sprawdzaj czy wszystko mruga. Wzór zaczyna się od najbardziej zewnętrznej diody led, przechodzi do środka i zaczyna się od nowa.

KROK 5.6 Saldo

Postaraj się zrównoważyć główną płytkę drukowaną pośrodku za pomocą ostrego przedmiotu. Jeśli jedna strona waży więcej, spróbuj dodać lut do drugiej strony. Nie musi być idealnie, ale zbyt duże niewyważenie spowoduje później duże wibracje podczas pracy, co może prowadzić do problemów mechanicznych.

Krok 6: Pierwsza farba

Krok 6.1: Wiercenie

Musimy wywiercić kilka otworów:

Na płycie MDF 500*500 potrzebujemy dwóch otworów. Zajrzyj do pliku drill_wood_500_500.pdf i wywierć otwory zgodnie z planem.

Na płycie MDF 500*100 potrzebujemy dużo otworów. Dlatego wydrukuj plik drill_wood_500_100_A4.pdf i wyrównaj go na tablicy. Wystarczy wywiercić w miejscu zaznaczonych otworów na papierze.

Krok 6.2: Malowanie

Pomaluj jedną stronę każdego drewna. W przypadku płyty MDF 500 x 500 jest to strona, na której wierciłeś.

Pomaluj obie strony drewna 100x500.

Możesz również pomalować metalowe rogi na czarno. To będzie lepiej wyglądać;-)

Resztę pomalujemy, gdy wszystko zmontujemy (na zewnątrz pudełka).

Krok 7: Montaż mechaniczny

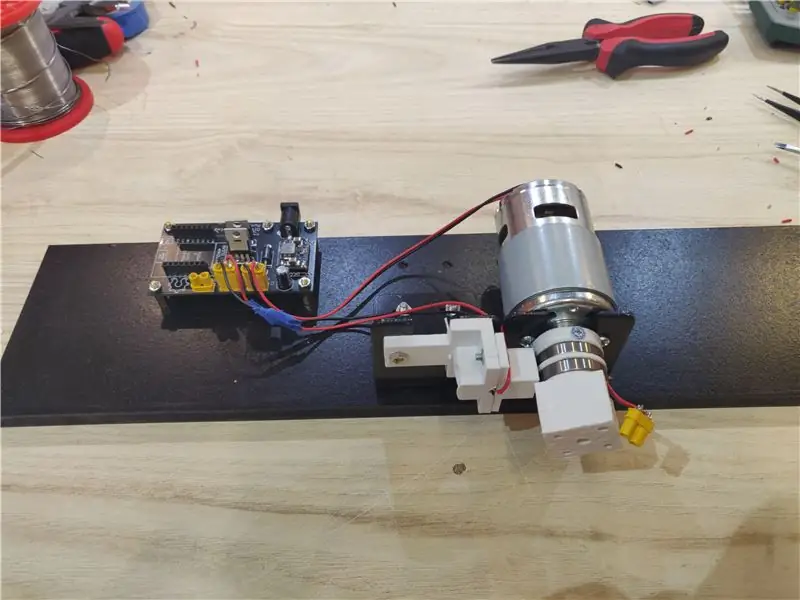

Krok 7.1 Montaż płytki drukowanej sterownika silnika

Płytka montowana jest na płycie MDF 100 x 500. Użyj podkładek dystansowych (przekładka M3 12 mm) oraz kilku śrub i nakrętek m3.

Krok 7.2 Zamontuj wsporniki

Zamontuj dwa wsporniki (Motor Mount 775) na płycie MDF 100x500 za pomocą śrub M4.

Krok 7.3 Przygotuj uchwyt

Dwie belki (Łożyska 6803ZZ) muszą być wyłączone. Potrzebujemy tylko dwóch zewnętrznych pierścieni.

Przylutuj przewody 22AWG na każdym z pierścieni. Jeden czarny i jeden czerwony.

Weź części wydrukowane z uchwytu 3D i zmontuj je.

Umieść wszystkie siedem nakrętek M3 w odpowiednich otworach i wsuń najpierw pierścień z czerwonym drutem na uchwyt, następnie przekładkę, a następnie pierścień z czarnym drutem. Dodaj trzeci kawałek na górze i włóż śruby.

Przetnij dwa przewody w odległości 2 cm i przylutuj do niego gniazdo (XT30 Plug Male Cable). Czarny kabel idzie na zakrzywioną stronę.

Krok 7.4 Montaż silnika

Przykręć silnik (DC Motor 775) do mocowania silnika pośrodku płyty MDF 100x500.

Zamontuj uchwyt na silniku i mocno go dokręć.

Krok 7.5 Zainstaluj pędzle

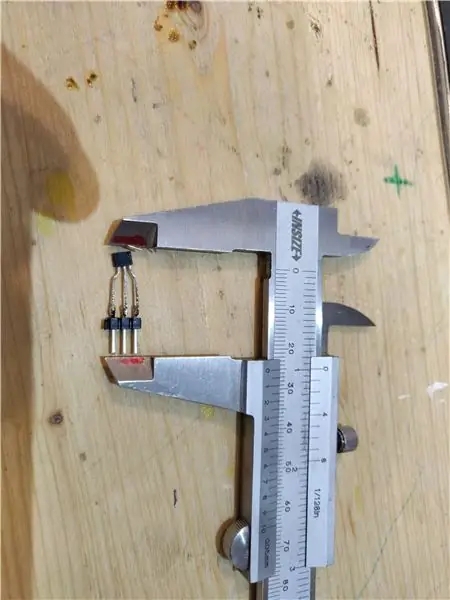

Planowałem użyć szczotki Dremel (Carbon Brushes Dremel 4000). Potrzebujemy użyć innego węgla (Motor Carbon Brushes), ponieważ węgiel do szczotek Dremel ma zbyt dużą odporność. Przeoczyłem to w procesie rozwoju. Dlatego używamy szczotek silnikowych i szlifujemy je do rozmiaru szczotek dremel.

Odetnij drut ze szczotki silnika w odległości 5 mm od węgla.

Następnie za pomocą papieru ściernego przycinamy węgiel do wymiarów: 8,4 x 6,3 x 4,8 mm

Jedna strona szczotki silnika ma 6,1 mm, więc wystarczy szlifować tylko dwie strony.

Możesz spróbować, czy łatwo wsuwa się w szczotkotrzymacz, to jest w porządku.

Spróbuj również wyszlifować krzywiznę na górze, aby poprawić połączenie z metalowymi pierścieniami.

Przylutuj drut 22AWG na węglu dla obu węgli. Użyj czerwonego i czarnego przewodu. Włóż sprężynę ze szczotki dremel.

Włóż szczotki do uchwytu szczotek. Szczotka z czerwonym drutem idzie w górę. Górna strona uchwytu jest nieco grubsza. Uważaj, aby dwie sprężyny nie stykały się ze sobą.

Zamontuj uchwyt do podstawy za pomocą nakrętek i śrub m3.

Zamontuj podstawę uchwytu szczotek do zamocowanego drugiego mocowania silnika. Użyj śrub i nakrętek M4 dołączonych do wspornika.

Silnik powinien mieć możliwość swobodnego obracania się.

Poprowadź dwa przewody między dwoma wspornikami.

Przetnij dwa przewody na taką długość, aby po prostu dosięgły płytki drukowanej i przylutuj do niej gniazdo (XT30 Plug Male Cable). Czarny kabel idzie na zakrzywioną stronę.

Przylutuj dwa przewody 22AWG do silników i odetnij je w pewnej odległości, aby łatwo dotrzeć do płytki drukowanej i przylutuj do niej jeck (kabel wtykowy XT30). Czarny kabel idzie na zakrzywioną stronę.

Krok 8: Zakończ

Zalecana:

Jak zrobić wyświetlacz POV dla fanów: 6 kroków (ze zdjęciami)

Jak zrobić wyświetlacz POV z wentylatorem: W tym projekcie pokażę ci, jak przekształciłem zwykły stary wentylator w wyświetlacz LED POV, który może prezentować wzory świetlne, słowa, a nawet czas. Zacznijmy

Wyświetlacz TTGO (kolorowy) z Micropythonem (wyświetlacz TTGO T): 6 kroków

Wyświetlacz TTGO (kolorowy) Z Micropythonem (wyświetlacz TTGO T): Wyświetlacz TTGO T to płyta oparta na ESP32, która zawiera 1,14-calowy kolorowy wyświetlacz. Deskę można kupić za cenę mniejszą niż 7$ (wliczając wysyłkę, nagrodę widzianą na banggood). To niesamowita nagroda za ESP32 z wyświetlaczem.T

Wyświetlacz LCD I2C / IIC - Konwertuj wyświetlacz LCD SPI na wyświetlacz LCD I2C: 5 kroków

Wyświetlacz LCD I2C / IIC | Konwertuj wyświetlacz LCD SPI na wyświetlacz LCD I2C: używanie wyświetlacza LCD spi wymaga zbyt wielu połączeń, co jest naprawdę trudne, więc znalazłem moduł, który może przekonwertować wyświetlacz LCD i2c na wyświetlacz LCD spi, więc zaczynamy

Co zrobić z tymi wszystkimi płytami CD AOL: 6 kroków (ze zdjęciami)

Co zrobić z tymi wszystkimi płytami CD AOL: Chciałem zrobić coś z plastikowymi płytami CD, oprócz dodania ich na wysypisko - moim rozwiązaniem było wykorzystanie ich do budowy trójwymiarowych konstrukcji geometrycznych. Opisuję tutaj, jak wykorzystałem 12 płyt CD do zbudowania dwunastościanu. Zbudowałem też dwudziestościan ścięty 32 CD, 1

Zhakuj Canon EOS 300D, aby na stałe potwierdzić ostrość wszystkimi obiektywami.: 5 kroków (ze zdjęciami)

Zhakuj Canon EOS 300D, aby trwale potwierdzić ostrość wszystkimi obiektywami.: Cóż, możesz to zrobić łatwo, używając różnych chipowanych adapterów do kilku mocowań obiektywu – ale co powiesz na trwałe zmodyfikowanie aparatu, aby robił to samo i nie płacisz za wiele adaptery? Uwielbiam swoją 300D, ale nie mam żadnego obiektywu EF/S