Spisu treści:

- Krok 1: Potrzebne materiały

- Krok 2: Zaprojektuj swoją płytkę drukowaną

- Krok 3: Wyjście Gerberów

- Krok 4: Konwersja obrazów CAM

- Krok 5: Edycja obrazów

- Krok 6: Wydrukuj arkusz wzorcowy

- Krok 7: Przygotuj płytę pokrytą miedzią

- Krok 8: Zarejestruj obrazy miedziane

- Krok 9: Transfer tonera

- Krok 10: Wytraw swoją deskę

- Krok 11: Zastosuj maskę lutowniczą

- Krok 12: Wywierć swoją tablicę

- Krok 13: Przytnij do rozmiaru końcowego

- Krok 14: Zapełnij swoją tablicę

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:30.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Poniżej opisano proces, dzięki któremu tworzę płytki drukowane PC do zastosowań jednorazowych i prototypowych. Jest napisany dla osoby, która w przeszłości tworzyła własne tablice i jest zaznajomiona z ogólnym procesem.

Wszystkie moje kroki mogą nie być optymalne dla twojej sytuacji. Rozwinąłem ten proces metodą prób i błędów, wykorzystując techniki z różnych źródeł. Proszę, weź to, co dla ciebie działa, a odrzuć to, co nie działa.

Notatka produkcyjna: jestem w starej szkole i najlepiej uczę się z pisemnych instrukcji i zdjęć, stanowią one większość tego instruktażu, dołączyłem kilka filmów wideo dla niektórych bardziej złożonych kroków.

Krok 1: Potrzebne materiały

Poniższa lista jest długa, ale jeśli już tworzysz własne płyty PC, możesz mieć niektóre z tych elementów. Większość pozostałych, z wyjątkiem pudełka do ekspozycji na promieniowanie UV, można kupić on-line.

Będziesz potrzebować:

- Materiał PCB pokryty miedzią,

- Oprogramowanie do projektowania płytek drukowanych (używam darmowego oprogramowania Eagle).

- Tłumacz plików Gerber - konwertuj pliki Gerber do formatu graficznego Gerber2PDF

- Oprogramowanie do edycji grafiki (PhotoShop)

- Drukarka laserowa z tonerem przystosowanym do techniki transferu tonera.

- Błyszczący papier do drukarek laserowych (Zszywki #633215).

- Folia przezroczysta do drukarek laserowych (C-Line nr 60837).

- Rozpuszczalny w wodzie klej w sztyfcie, klej cyjanoakrylowy, taśma malarska.

- Cienki drut kwiatowy (~26 gage) i proste szpilki.

- Narzędzia ręczne do cięcia, kształtowania i wiercenia płyt PC.

- Standardowa odzież Żelazko.

- Materiały do czyszczenia płytek drukowanych (ręczniki papierowe, gąbki, detergent, Bar Keepers Friend, rozpuszczalniki).

- Płynny chlorek żelaza (40%).

- Kwas cytrynowy w proszku (nuts.com).

- Stary CrockPot z wkładką ceramiczną lub szklaną (nie metalową).

- Ilość Rozmiar plastikowa torba do zamrażania z zamknięciem na zamek błyskawiczny.

- Farba maskująca utwardzana promieniami UV (ebay lub amazon).

- Ekspozycja UV Box (Home-Made?).

Krok 2: Zaprojektuj swoją płytkę drukowaną

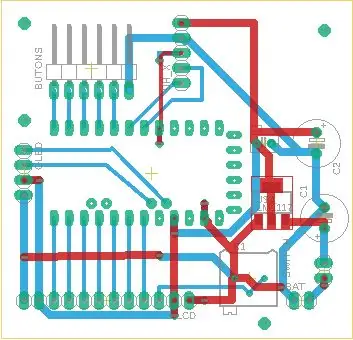

Używam darmowej wersji Eagle, ponieważ rozmiary plansz są dość skromne i ograniczone do 2 stron. Jestem hojny w zakresie rozmiarów moich śladów i odległości między nimi (rozmiar śladu 24 mil min i 15 mil pomiędzy).

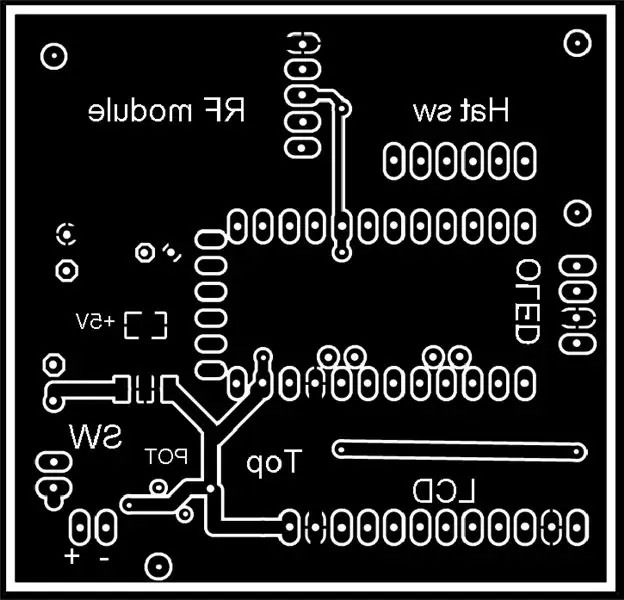

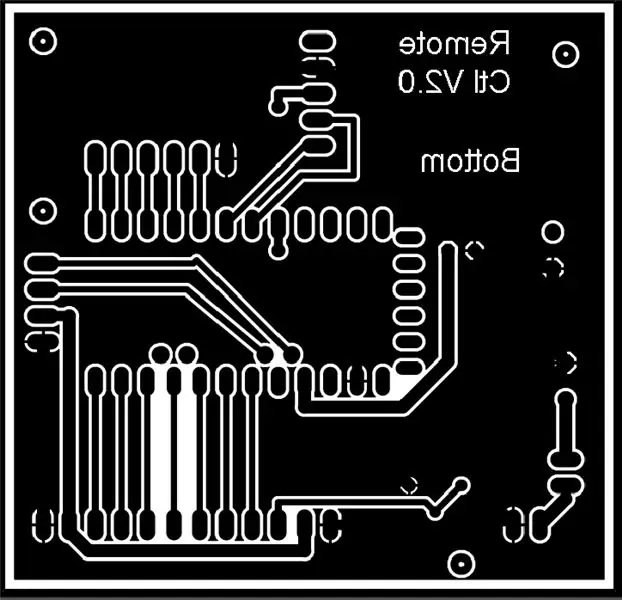

Większość moich komponentów jest przez otwór, ale od czasu do czasu używam SMD lub kombinacji. Próbuję poprowadzić ślady do dowolnych nagłówków pinów na dole płytki. Nie używam platerowanych otworów przelotowych, więc dodaję dodatkowe przelotki łączące górne ścieżki ze spodem, gdzie element nie może być lutowany z obu stron. Zostaną one wypełnione krótkimi kawałkami cienkiego drutu przylutowanymi na miejscu.

Kiedy kończę układanie i trasowanie, dodaję kilka dużych przelotek w pobliżu rogów tablicy, które służą jako otwory montażowe i wskaźniki rejestracji dla tablic dwustronnych.

Kiedy skończysz, sugeruję wydrukowanie dużej kopii płytki w celach informacyjnych przy umieszczaniu komponentów i zaznaczaniu otworów.

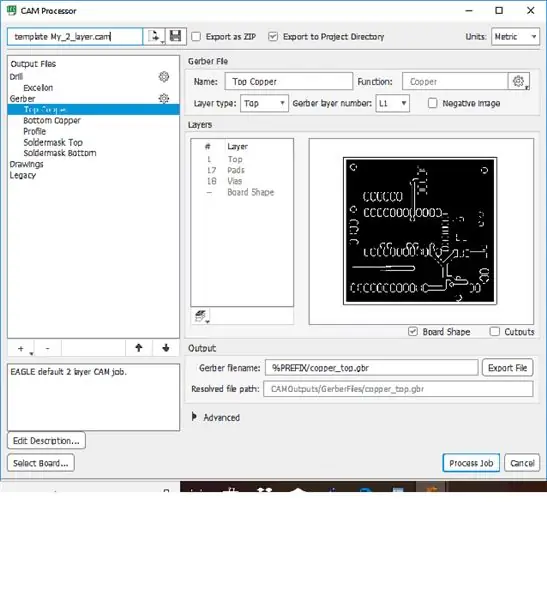

Używam procesora CAM firmy Eagles do tworzenia obrazów płyt, które będą drukowane na papierze dla miedzi i na folii laserowej dla masek lutowniczych.

Krok 3: Wyjście Gerberów

Lubię używać wielokątów wypełnienia do tworzenia płaszczyzny uziemienia na dole i V + na górze, dlatego nie drukuję obrazów planszy bezpośrednio, ale używam wyjścia Eagle's CAM. Nie używam szablonów pasty lutowniczej, odkąd ręcznie lutuję kilka komponentów SMD, których używam do moich płyt.

Aby ułatwić tworzenie obrazów CAM, stworzyłem niestandardowy szablon dla jedno- i dwustronnego wyjścia CAM, zawierający potrzebne mi pliki wyjściowe. Zawsze dodaję kształt deski do miedzianych Gerberów, ale nie do masek.

Zazwyczaj umieszczam pliki Gerber w folderze Project podczas przetwarzania zadania, aby można było uzyskać do nich dostęp w razie potrzeby w późniejszym terminie.

Krok 4: Konwersja obrazów CAM

Tworzenie wyjścia za pomocą procesora Eagle CAM wprowadza kilka utrudnień w tworzeniu masek miedzianych i lutowniczych.

- Musisz przekonwertować pliki Gerber na obrazy do druku.

- Procesor Cam usuwa komponent i wskaźniki otworów.

Pierwszym krokiem jest przekonwertowanie plików Gerber na jakiś plik obrazu, który mogę następnie edytować i drukować. Używam narzędzia o nazwie Gerber2PDF Gerber2PDF link.

Pobrany plik.exe jest umieszczany w katalogu Eagle CAM. Następnie przesyłam pliki Gerber, które chcę przekonwertować z katalogu Project do katalogu CAM przed uruchomieniem Gerber2PDF z wiersza poleceń systemu Windows.

Zapoznaj się z dokumentacją Gerber2pdf, aby dowiedzieć się, jak wybrać i przekonwertować określone pliki.

Dołączyłem plik tekstowy, którego używam do uruchomienia procesu gerber2pdf, który należy pobrać.

Zapraszam do edycji tego pliku do własnych potrzeb. Wytnij polecenia i wklej je do narzędzia wiersza poleceń DOS, aby przekonwertować Gerbery.

Kiedy już mam osobne pliki PDF, po jednym dla każdej potrzebnej miednicy i soldermaski, rozwiązuję problem brakujących otworów w elementach płytki, przelotkach i otworach rejestracyjnych. Używam PhotoShop do importowania plików PDF i edytowania plików miedzianych, aby dodać potrzebne otwory jako małe wypełnione białe kółka.

Krok 5: Edycja obrazów

Używam PhotoShop do importowania plików PDF i edytowania plików miedzianych, aby dodać potrzebne otwory jako małe wypełnione białe kółka. Możesz użyć własnego oprogramowania do konwersji i edycji grafiki, postępując zgodnie z poniższymi wskazówkami.

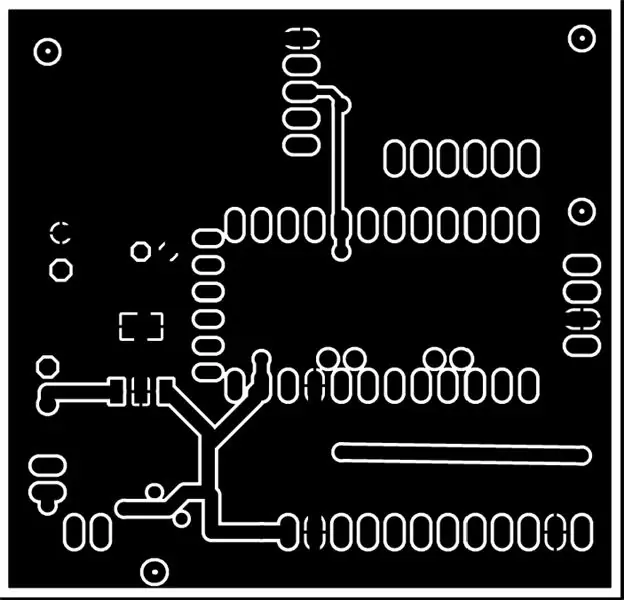

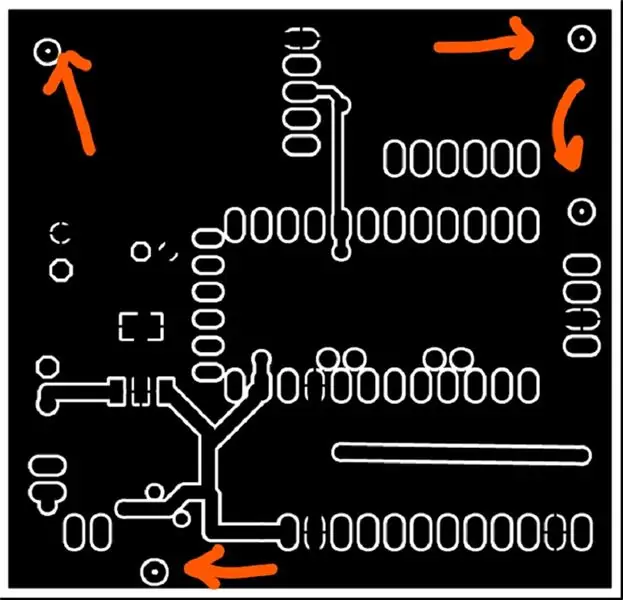

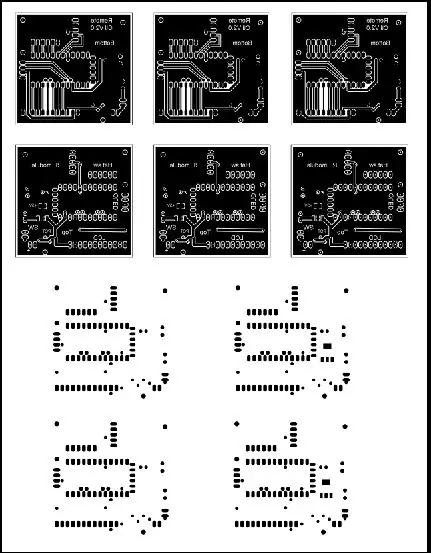

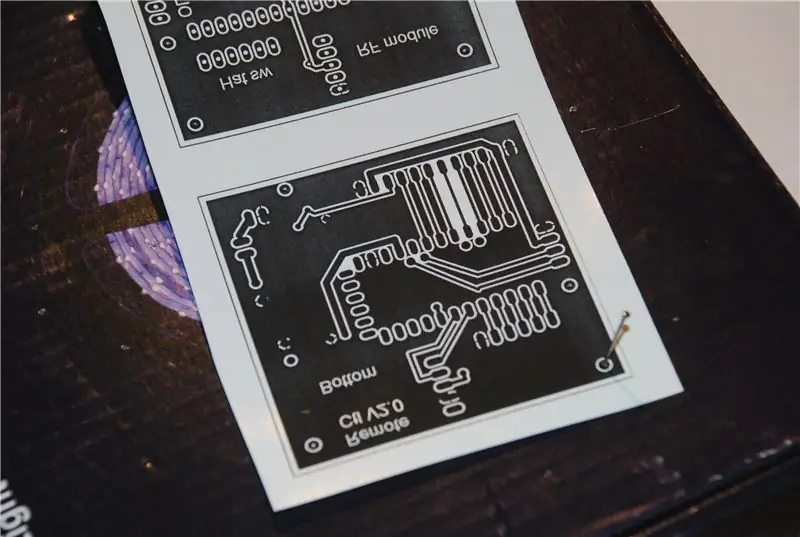

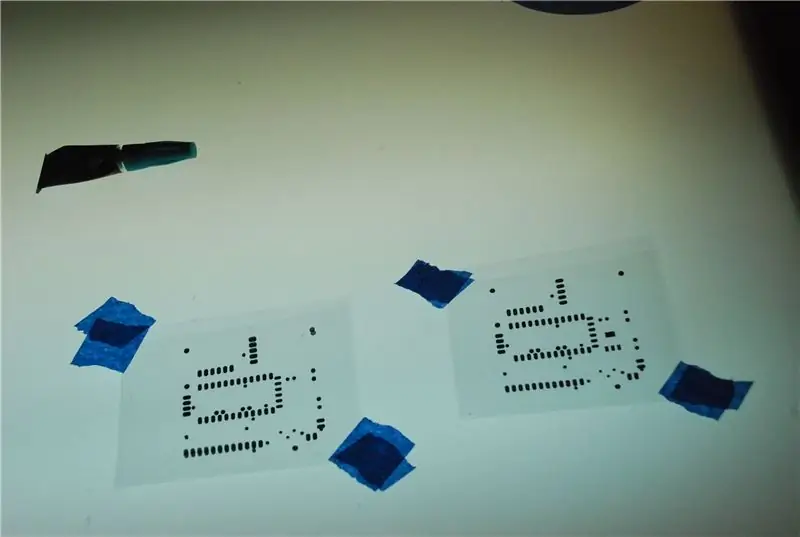

Edytuj pliki PDF, aby dodać znaczniki otworów rejestracyjnych (patrz Strzałki) po obu stronach tablic dwustronnych. Otwory rejestracyjne powinny być bardzo małe, aby rejestracja była bardziej dokładna, ale wystarczająco duża, aby można było zobaczyć podczas drukowania obrazów miedzianych. Otwory na komponenty dokładam tylko od góry, ponieważ będę wiercił głównie z tej strony. Zauważ, że górny miedziany obraz musi być w tym momencie odwrócony poziomo (lustro), aby pady pasowały po wytrawieniu. W tym momencie możesz również dodać tekst drukowany. Upewnij się, że każdy dodany tekst pojawił się w lustrzanym odbiciu zarówno na górnej, jak i dolnej miedzi, aby poprawnie przeniósł się na twoją płytkę (patrz powyższe przykłady).

Skopiuj i wklej każdy obraz miedzi i maski do pustego, całostronicowego arkusza wzorcowego (w tej samej rozdzielczości co pliki PDF), który zostanie wydrukowany na drukarce laserowej. Możesz również dodać tekst identyfikacyjny tablicy do arkusza wzorcowego.

Umieszczenie wielu kopii obrazów miedzianych na arkuszu wzorcowym zaoszczędzi papier i pozwoli na błędy w procesie transferu tonera. Zrób to samo dla plików maski lutowniczej dodając co najmniej 2 kopie każdej maski, zostaną one połączone później.

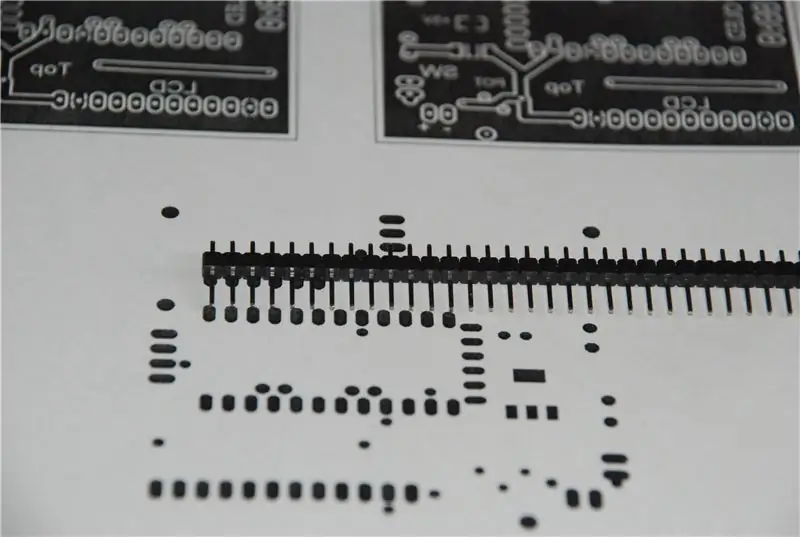

Krok 6: Wydrukuj arkusz wzorcowy

Wydrukowane obrazy miedziane Master Sheet zostaną przeniesione na przygotowane płytki PCB za pomocą termotransferu tonera. Do procesu transferu używam papieru Premium Color Laser Gloss Paper firmy Staples (nr 633215). Jest niezawodny, tani i dobrze widoczny (nie jak strony czasopism). Przyjmuje toner laserowy z niewielkimi lub żadnymi błędami, szybko przenosi toner na miedź i uwalnia się czysto po zaledwie kilku minutach moczenia w ciepłej wodzie. Jeśli maski lutownicze mają być generowane, co najmniej dwie kopie każdej maski są drukowane na folii do drukarek laserowych (linia C nr 60837).

Przed drukowaniem na błyszczącym papierze lub foliach wydrukuj kopię obrazów na zwykłym papierze. Ta kopia będzie używana do wymiarowania płyty i dwustronnego wyrównania miedzi. Dobrym pomysłem jest sprawdzenie prawidłowych odległości między padami dla SMD i innych elementów (patrz zdjęcie powyżej). Zrób to zarówno dla obrazów miedzi, jak i maski. Popełniłem błędy w procesie kopiowania i wklejania więcej niż raz i po wytrawieniu, zamaskowaniu i nawierceniu PCB nie mogłem zapełnić gotowych płytek

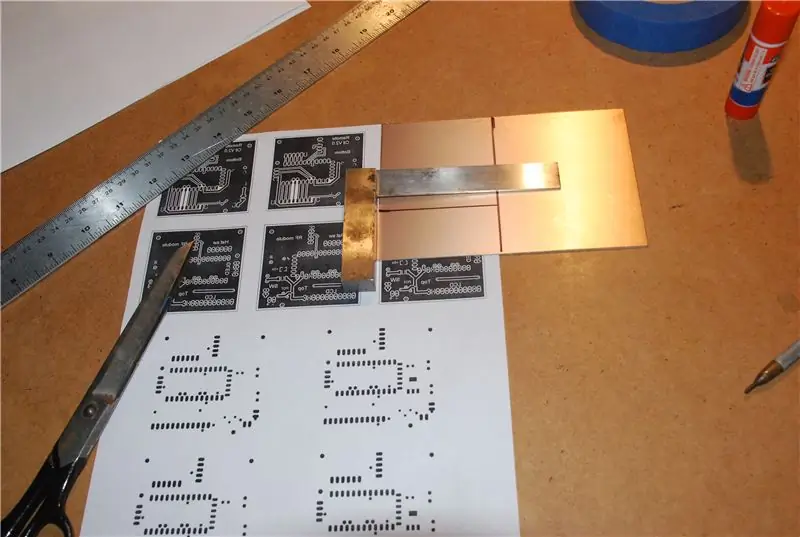

Krok 7: Przygotuj płytę pokrytą miedzią

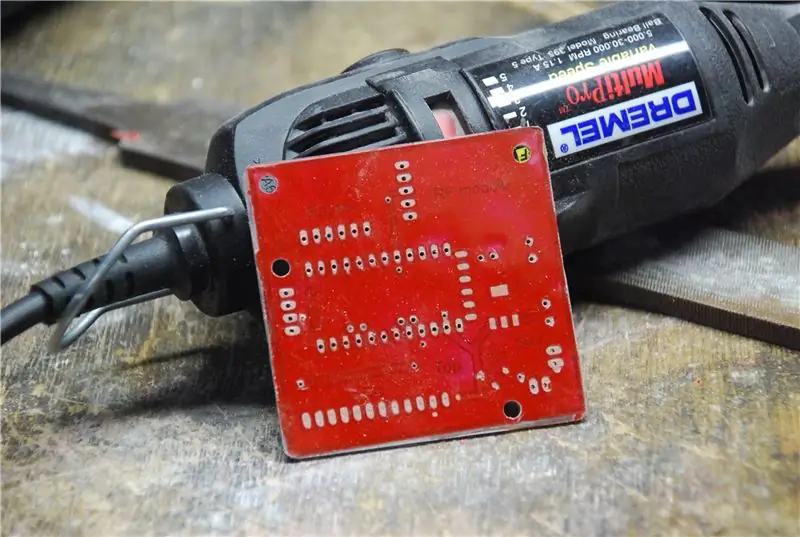

Miedziane tablice (jednostronne lub dwustronne) są przycinane do szorstkiego kształtu (około pół cala dookoła) za pomocą obrazu z wydruku na zwykłym papierze jako wzorca (ja używam narzędzia Dremel z tarczą do cięcia).

Krawędzie są wygładzone, aby je spłaszczyć, a rogi zaokrąglone. Następnie spiłuję górną i dolną krawędź pod kątem 45 stopni, aby usunąć wszelkie zadziory lub ostrość (sprawdź palcem po spiłowaniu).

Następnym krokiem jest oczyszczenie desek z olejów i tłuszczów. Detergent i ciepła woda załatwią sprawę. Na koniec, aby usunąć utlenianie i stworzyć powierzchnię, która przyjmie transfer i będzie łatwa do lutowania, posypuję miedź odrobiną związku „Bar Keepers Friend” i delikatnie szoruję wilgotną gąbką, a następnie spłukuję przed wysuszeniem papierowym ręcznikiem.

Jeśli plansze są dwustronne, obrazy będą musiały być dokładnie zarejestrowane. Znalazłem najlepszy dla mnie sposób, aby ostrożnie przykleić zwykłą papierową kopię dolnego miedzianego obrazu z jednej strony płytki (paradoksalnie będzie to górna część) i ostrożnie wywiercić środki przelotek rejestracyjnych wiertłem #70. Dobrze sprawdza się wiertarka z imadłem do mocowania wiertła.

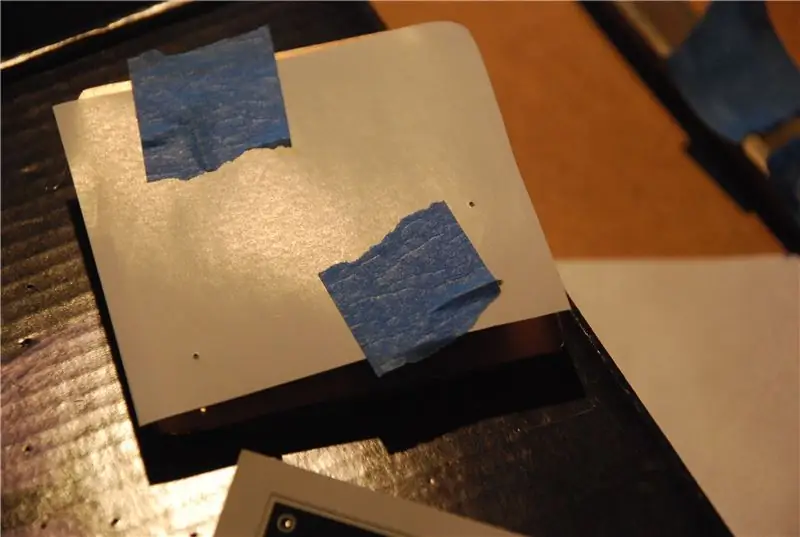

Krok 8: Zarejestruj obrazy miedziane

W przypadku płyt jednostronnych proces jest dość prosty. Wystarczy wyciąć kopię miedzianego obrazu z błyszczącego papieru i delikatnie przykleić go do płyty obrazem do dołu za pomocą taśmy malarskiej (niebieskiej taśmy). Następnie układam deskę na kawałku sklejki pokrytym 2 warstwami ręcznika papierowego i przykrywam deskę kolejnymi dwiema warstwami.

W przypadku płyt dwustronnych proces jest bardziej skomplikowany. Najpierw wyczyściłem otwory rejestracyjne w płycie prostym kołkiem. Następnym krokiem jest wycięcie jednego miedzianego górnego i jednego dolnego obrazu z błyszczącego papieru i dokładne przebicie środka wszystkich otworów rejestracyjnych za pomocą prostej szpilki.

Następnie wycinam kawałki cienkiego (~26 g) drutu kwiaciarni lub rzemieślniczego na tyle małego, aby przejść przez otwory rejestracyjne (około 3/4 cala długości). Przepuszczam ten drut najpierw przez tył jednego z otworów rejestracyjnych w górnym papierze, a następnie przez płytkę. W tym momencie wyginam drut i używam małego kawałka taśmy malarskiej, aby zapobiec wypadnięciu drutu, gdy przewracam deskę. Na koniec przepchnij go przez przód dolnych otworów na papier, tak aby obrazy były skierowane w stronę miedzi.

Każdy drut jest następnie wyginany, aby utrzymać razem papiery i tekturę. Po wykonaniu wszystkich otworów postępuj zgodnie z procedurą dla płyty jednostronnej powyżej.

Krok 9: Transfer tonera

Teraz, gdy płyta jest gotowa do transferu tonera. Ten film przedstawiający proces przenoszenia może sprawić, że poniższe instrukcje będą bardziej zrozumiałe.

Stosuję suche żelazko nastawione na temperaturę tuż pod najwyższą, aby przykleić papier do deski za pomocą spiczastej końcówki żelazka. Należy uważać, aby umieścić końcówkę między drutami na płytkach dwustronnych i przykleić po obu stronach, aby papier nie oddzielił się od płytki podczas manipulowania. Ostrzeżenie, że tablica robi się gorąca. Na deskach dwustronnych przecinam druty z jednej strony, a drugie przeciągam przez papier i tekturę przed następnym krokiem.

Usuń wszelką taśmę przed nałożeniem żelazka, naciskając z każdej strony przez około 1 minutę bez ruchu, chyba że deska jest zbyt duża, aby w pełni pokryć żelazko. Spowoduje to nasączenie płyty i przyklei toner. Aby zapewnić transfer tonera, zdejmuję ręcznik papierowy z górnej strony i trzymam krawędź żelazka pod kątem 45 stopni do deski, a następnie naciskam, przesuwając się po desce. Robię to z każdej strony przynajmniej kilka razy. W tym momencie na odwrocie papieru powinien być widoczny niewielki obraz tonera.

Następnym krokiem jest namoczenie deski i papieru w wodzie, aż papier odpłynie. Zwykle delikatnie pocieram tył papieru, aby usunąć glinkę, aby ułatwić proces i delikatnie odklejam papier po kilku minutach. papier jest usuwany z miedzi przed trawieniem. Woda będzie zmętniała mikroskopijnymi cząstkami gliny.

Wysuszyć, sprawdzić i w razie potrzeby zaprawić markerem Sharpee i nożem. Jeśli na tym etapie konieczna jest rozległa naprawa, możesz chcieć usunąć toner i nałożyć go ponownie przed trawieniem (pamiętaj, aby ponownie wyczyścić płytę).

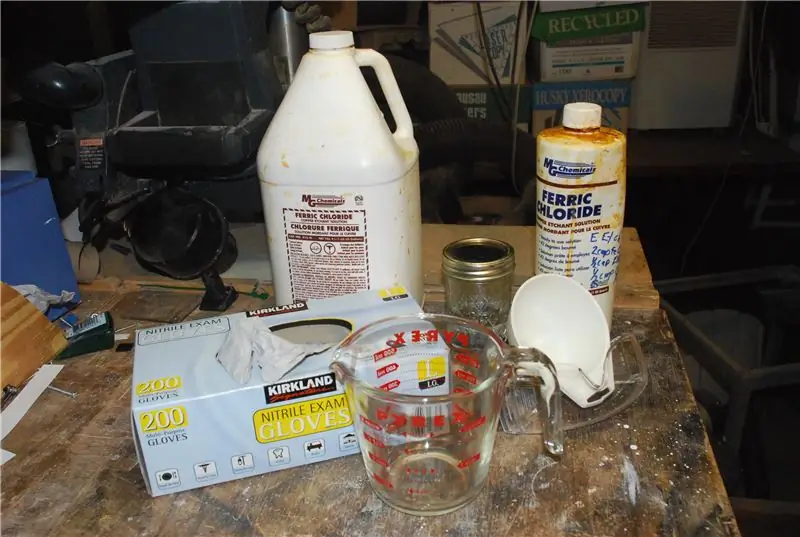

Krok 10: Wytraw swoją deskę

Mój proces trawienia jest chyba najbardziej niekonwencjonalny. Wymaga garnka wypełnionego w połowie wodą, ustawionego na wysokie ustawienie i podgrzewanego (co najmniej 1 godzinę) do gorącej. Kolejnym nietypowym krokiem jest wytrawienie deski w dobrej jakości torbie do zamrażarki z zamkiem błyskawicznym. Na koniec używam wytrawiacza Edinburgh na bazie chlorku żelaza, który jest przygotowany w następujący sposób: Uzyskaj trochę suchego kwasu cytrynowego (znanego również jako sól kwaśna często używana jako środek konserwujący żywność) ze źródła internetowego (NUTS.com) lub lokalnego Przygotuj roztwór kwasu cytrynowego rozpuszczając 1/4 szklanki proszku w 3/4 szklanki ciepłej wody, odstawić do ostygnięcia. Aby zrobić wytrawiacz, dodać 1/2 szklanki tego roztworu do 2 szklanek 40% roztworu chlorku żelazowego. Dodaj kwas do chlorku. To jest wytrawiacz Edinburgh. Roztwór do wytrawiania jest dwa razy szybszy niż zwykły wytrawiacz z chlorkiem żelaza i nie zatyka się samoczynnie ani nie tworzy szlamu.

OSTRZEŻENIE: W tej metodzie NIE należy używać wytrawiacza na bazie nadtlenku wodoru. Generuje gazowy wodór, który jest wybuchowo palny i rozerwie worek.

Przed zmieszaniem lub użyciem wytrawiacza należy używać rękawic i odzieży ochronnej (fartuch wodoodporny). Nadal będzie plamić i jeść ubrania i skórę! Otwórz worek z płytką drukowaną, zwykle najpierw dodaję wodę do torby, aby sprawdzić, czy nie ma wycieków, a następnie wylewam tę wodę. Dodaj wytrawiacz wystarczający do wytrawienia obwodu, nie przepełniaj, zawsze możesz dodać więcej później, ale może to być bałagan. Przekonasz się, że zużyjesz mniej wytrawiacza niż w przypadku innych metod, a ponieważ jest on wyrzucany po użyciu, wytrawiacz jest zawsze świeży. Wyciśnij jak najwięcej powietrza z torby bez rozlania, a następnie szczelnie zamknij ją, aby była szczelna.

Wyłącz garnek. Teraz umieść worek w gorącej wodzie, aż deska będzie zanurzona i płaska. Sprawdzaj postęp trawienia co najmniej co 5 minut, aż cała odsłonięta miedź zostanie całkowicie usunięta (przezroczysta torebka umożliwia kontrolę). Nie ma potrzeby ciągłego mieszania, ponieważ Edinburgh Etch nie zapycha się. Po zakończeniu (nie widać miedzi) wyjąć worek i ostrożnie go otworzyć, wytrawić wytrawić do pojemnika na odpady, nie wylewać go do kanalizacji! Używam dużego plastikowego pojemnika z szerokim otworem, który zabieram do lokalnej zbiórki niebezpiecznych odpadów, aby je wyrzucić.

Wypłucz worek wodą, wyrzuć również do pojemnika na odpady i wyjmij deskę przed wyrzuceniem worka. Opłucz deskę pod bieżącą wodą, aby wyczyścić przed zdjęciem odzieży ochronnej.

Usuwanie tonera jak zwykle poprzez przetarcie ręcznikiem papierowym zamoczonym w acetonie lub rozcieńczalniku do lakieru.

Krok 11: Zastosuj maskę lutowniczą

Gdy deska wyschnie, nadszedł czas na nałożenie maski Solder. Jest to opcjonalny krok, ale pomoże chronić miedź przed utlenianiem, wygląda bardziej profesjonalnie i poprawia rozmieszczenie elementów SMD.

Ponownie, ponieważ opis tego procesu nie oddaje wszystkich niuansów niezbędnych do osiągnięcia sukcesu, zamieściłem wideo.

Maska foliowa jest trudna do znalezienia i bardzo droga, więc używam rurek maski lutowniczej utwardzanej promieniami UV, którą pozyskuję z różnych źródeł w Internecie. Bez względu na to, czy użyjesz folii, czy farby, będziesz potrzebować źródła światła UV. Zbudowałem naświetlarkę UV używając rolki taśm LED Purple/UV.:

Dla ochrony wzroku ważne jest, aby źródło UV było zamknięte w szczelnym pudełku. Istnieje wiele wskazówek dotyczących budowy innych urządzeń do naświetlania promieniami UV na instructables.com, zbuduj jeden odpowiedni dla siebie. Używam elektronicznego timera zdolnego do pomiaru sekund i aktywowania przekaźnika w celu włączenia i wyłączenia prądu stałego do źródła UV.

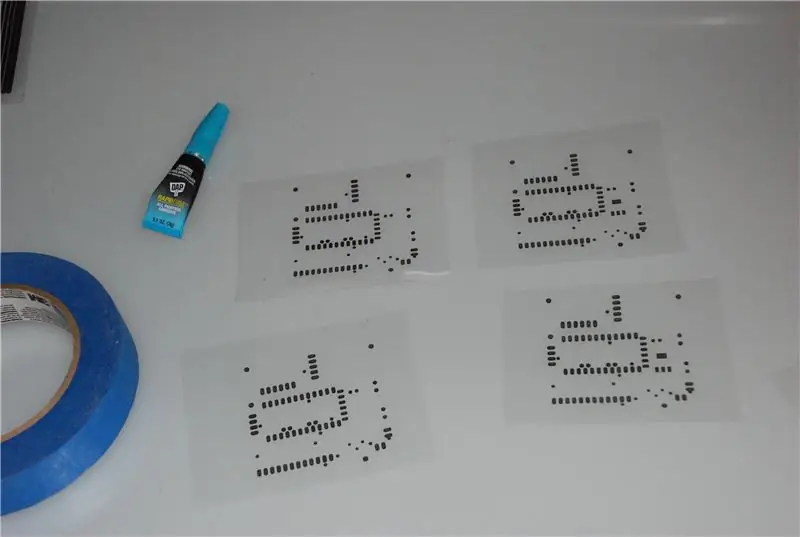

Ponieważ drukarki laserowe nie drukują obrazu o wystarczającej gęstości, musisz połączyć 2 obrazy. Wytnij dwie kopie każdej maski lutowniczej z folii i ostrożnie dopasuj je, aby utworzyć maskę z każdej strony. Sklejam je na stałe małą kropką „Super Glue” na przeciwległych rogach z dala od drukowanego obrazu.

Następny krok jest najbardziej heurystyczny i będzie wymagał przetestowania ustawień ekspozycji (patrz instrukcje poniżej), a także eksperymentowania z aplikacją farby.

Testowanie urządzenia do naświetlania promieniami UV - nie wiem, jakie poziomy promieniowania UV będzie emitowane przez urządzenie ani grubość farby, jest po prostu zbyt wiele zmiennych. Musisz ustalić czas ekspozycji odpowiedni do konkretnej konfiguracji i gęstości farby. W tym celu przygotuj przykładową instrukcję ekspozycji i pokryj pustą płytkę PCB farbą zgodnie z poniższymi instrukcjami (dołączyłem obraz w paski, który możesz wydrukować na octanie i użyć jako maski testowej nie zapomnij podwoić i przykleić).

Rozpocznij od czasu 10 minut, podziel go na cztery 2,5-minutowe okresy i wystawiaj próbną tablicę, przesuwając kawałek kartonu co 2 1/2 minuty, tak aby jeden segment był odsłonięty przez 2 1/2 minuty, a następnie 5 minut, potem 7 1/2 i na koniec pełne 10 minut. Usuń i wyczyść deskę za pomocą ręczników papierowych i rozcieńczalnika, aby zobaczyć, które obszary stały się twarde, a które nie. Jeśli jest prawie cała twarda lub całkowicie usunięta, dwukrotnie lub dwukrotnie częściej i spróbuj ponownie z czystym kawałkiem płytki PC. Użyj tych czasów, aby określić sugerowany czas ekspozycji dla swojej pierwszej deski.

Ostrzeżenie! Gdy maska stwardnieje, jej zdjęcie jest prawie niemożliwe, należy dokładnie określić czasy ekspozycji przed przystąpieniem do tego procesu. Jeśli konsekwentnie przygotowujesz swoje deski, nie powinieneś zmieniać czasów ekspozycji.

Korzystając z czasów uzyskanych z testu, odsłoń maskę. Po naświetleniu gotowej płyty wyjmij ją z pudełka UV, zdejmij maskę lutowniczą i odklej arkusz octanowy. Powinieneś zobaczyć farbę przyklejającą się do tego arkusza w miejscu, w którym podkładki pojawiają się na twojej masce, ale nie w innym miejscu na tablicy. Teraz za pomocą ręcznika papierowego usuń nienaświetloną farbę rozcieńczalnikiem. Z miedzianych padów i przelotek należy usunąć całą farbę, ale bez śladów, oczyścić tył i przód deski i osuszyć ręcznikiem papierowym. Aby zakończyć utwardzanie maski, najpierw sprawdź nienaświetlone obszary i za pomocą ostrego narzędzia usuń farbę z niechcianych obszarów. Następnie umieść płytkę w pudełku do naświetlania UV i naświetlaj co najmniej dwa razy do 3 razy w stosunku do pierwotnego czasu naświetlania. W razie potrzeby przetwórz drugą stronę w ten sam sposób.

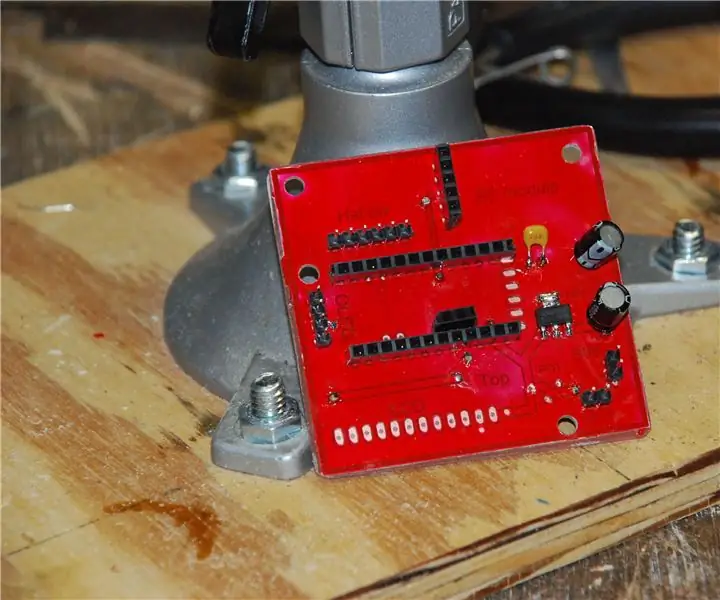

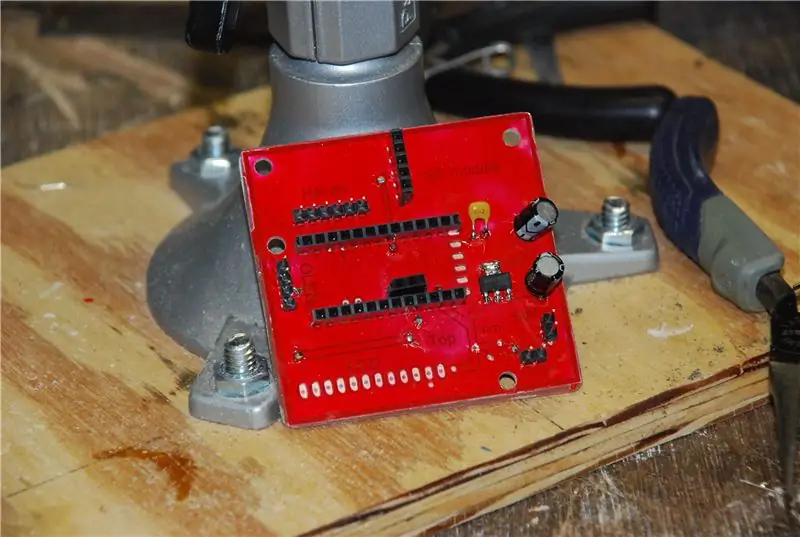

Krok 12: Wywierć swoją tablicę

Wywierć otwory na przelotki, elementy przewlekane i otwory montażowe. Używam wiertarki z imadłem do wierteł o rozmiarze drutu. Uważam, że deska jest łatwiejsza w obsłudze, jeśli jest wiercona przed przycięciem do ostatecznego rozmiaru.

Krok 13: Przytnij do rozmiaru końcowego

Korzystając z linii profilu deski jako przewodnika, przytnij deskę za pomocą narzędzia obrotowego i tarczy do cięcia, krawędzie pilników i zaokrąglone rogi

Krok 14: Zapełnij swoją tablicę

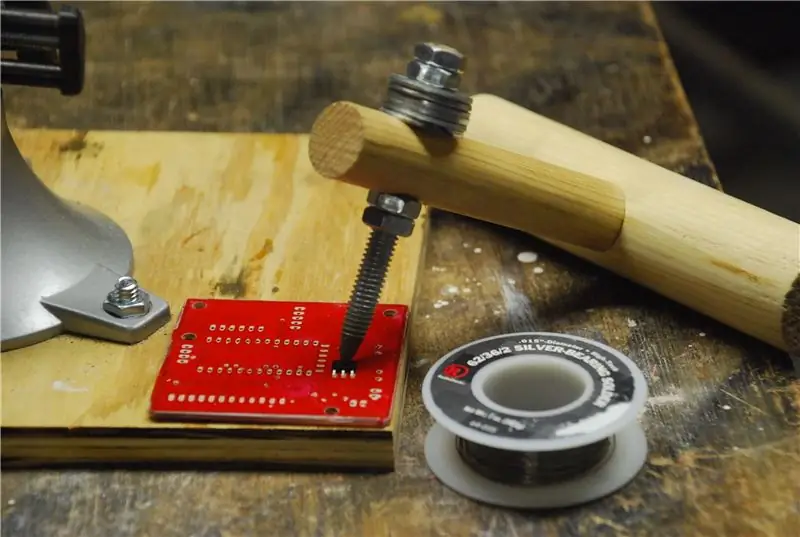

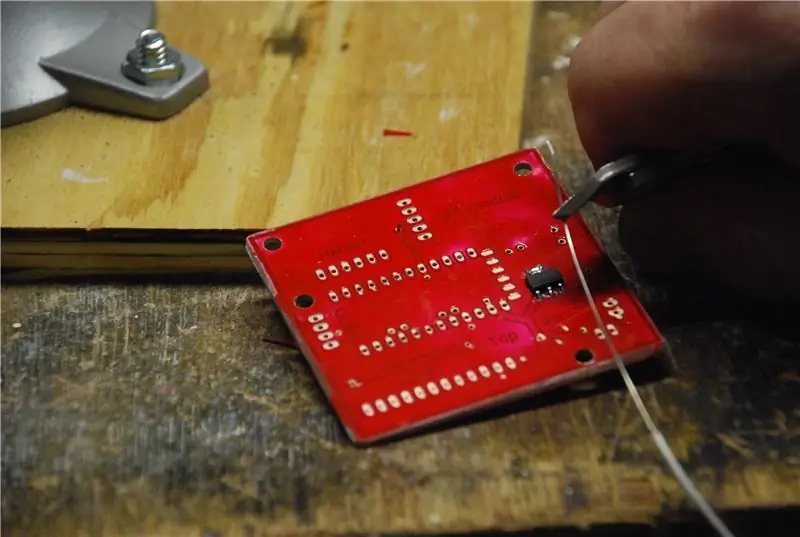

Zwykle najpierw lutuję ręcznie części SMD, potem przelotki, a na końcu elementy przewlekane.

Zrobiłem to urządzenie do przytrzymywania elementów SMD podczas lutowania z kilku kołków podkładek, śrub i nakrętek. Nakładam trochę płynnego topnika na pady SMD, przytrzymując element, a następnie lutuj go na miejscu.

Sztuczka dla przelotek polega na spłaszczeniu części końca drutu za pomocą szczypiec, aby nie wypadły przez otwór przelotki. Przylutuj z przodu, a następnie zagnij drut i przylutuj z tyłu.

Twoja tablica jest kompletna i gotowa do testów.

Mam nadzieję, że ta instruktażowa, choć długa, była pomocna. Zachęcamy do przedstawiania konstruktywnych komentarzy lub pomysłów.

Dziękuję za poświęcenie czasu na przyjrzenie się mojemu procesowi i dobrą zabawę przy tworzeniu projektów elektronicznych.

Zalecana:

Drukarki 3D SLA Wytrawione kwasem płytki drukowane: 7 kroków (ze zdjęciami)

Drukarki 3D z kwasem SLA: Remix..remix.. Cóż, potrzebuję płytki rozwojowej do moich układów ATtiny. Nie mam CNC do wycinania PCB Nie znam Kicada i nie chcę zamawiać płytek. Ale mam drukarkę do żywicy… i kwas i znam SketchUp. I lubię robić rzeczy. Co się stało

Drukowane w 3D imadło lutownicze SMD: 7 kroków (ze zdjęciami)

Imadła lutownicze SMD wydrukowane w 3D: Lutowanie SMD jest już wystarczająco trudne przy użyciu odpowiednich narzędzi, nie utrudniajmy tego, niż powinno być. W tej instrukcji pokażę ci, jak zrobić imadło do trzymania płytek PCB z rzeczami, które prawdopodobnie już masz w domu. NS

Drukowane w 3D zabawki artystyczne: 6 kroków (ze zdjęciami)

Drukowane w 3D designerskie zabawki artystyczne: Od lat fascynują mnie designerskie zabawki artystyczne. Nie mogę się powstrzymać, kiedy widzę te małe ślepe pudełeczka na półkach sklepowych z komiksami. Błagają, żebym je rozerwał, żeby zobaczyć, co jest w środku. Seria Dunny firmy Kidrobot jest oparta na tej samej f

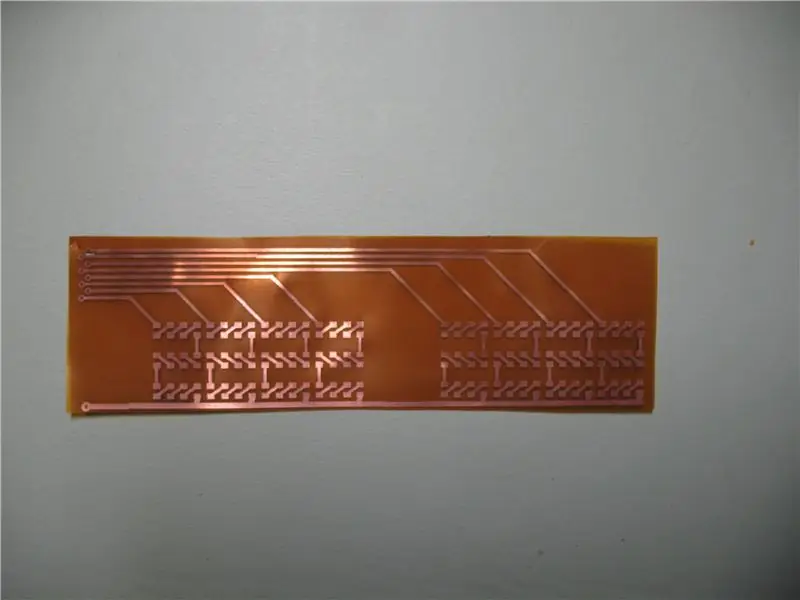

Elastyczne obwody drukowane DIY: 5 kroków (ze zdjęciami)

Elastyczne obwody drukowane DIY: Twórz własne jednostronne elastyczne obwody drukowane za pomocą drukarki na stały atrament, powlekanej miedzią folii poliamidowej i popularnych chemikaliów do wytrawiania płytek drukowanych. Elastyczne płytki PCB znajdziesz w większości telefonów komórkowych lub podobnych zminiaturyzowanych gadżetach. Elastyczne płytki drukowane

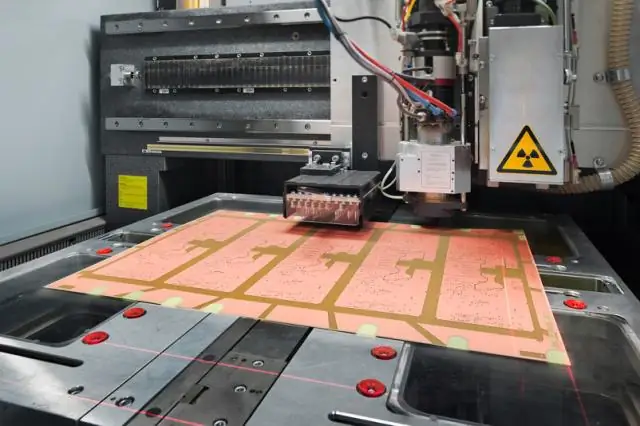

Obwody drukowane (PCB) przy użyciu wycinarki laserowej: 5 kroków

Obwody drukowane (PCB) za pomocą wycinarki laserowej: Jest to nowe podejście do istniejącego procesu, które umożliwia tworzenie bardzo dokładnych płytek drukowanych. Zasadniczo polega to na malowaniu natryskowym miedzianej płyty, laserowym wycinaniu farby, a następnie umieszczeniu płyty w kąpieli chlorku żelaza w celu usunięcia niechcianych c