Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:32.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

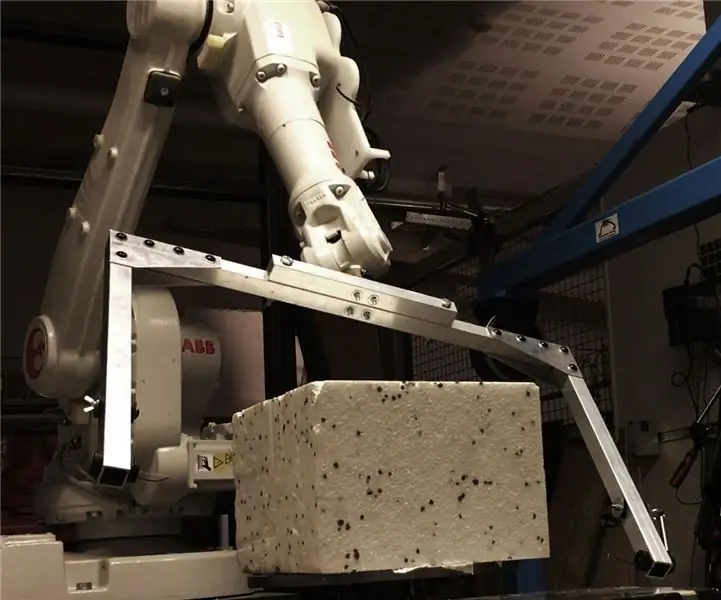

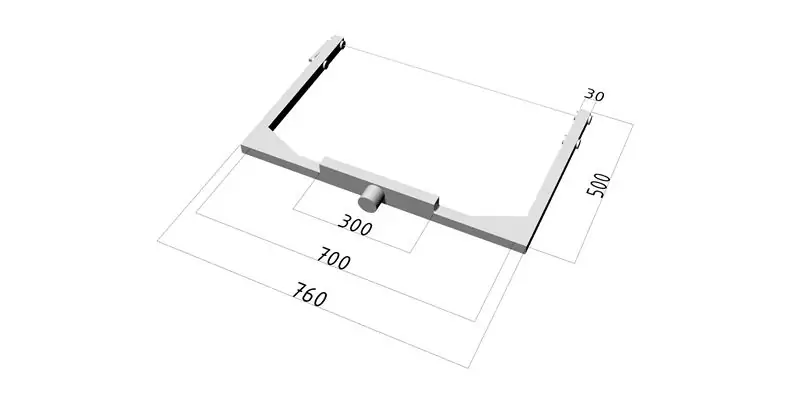

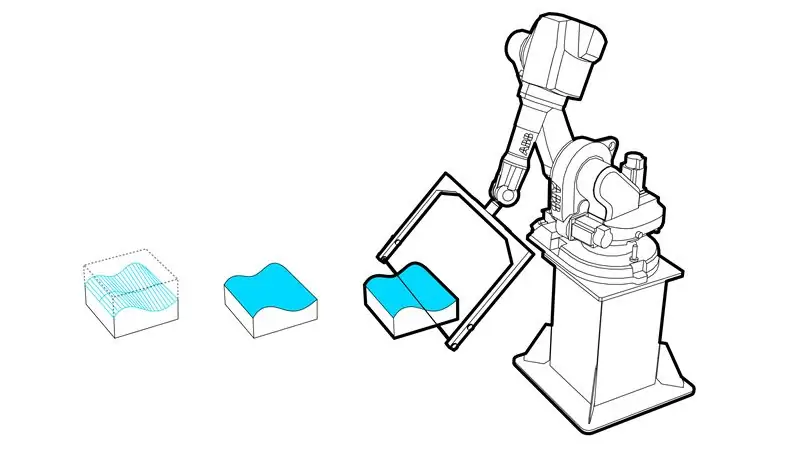

W ramach pracy magisterskiej w KADK w Kopenhadze zajmuję się cięciem gorącym drutem i obróbką robotów. Aby przetestować tę metodę wytwarzania, wykonałem mocowanie gorącego drutu do ramienia robota. Drut musiał mieć rozpiętość 700 mm, ale materiał był odporny na siłę przeciągania drutu przez piankę i był wystarczająco lekki, aby wytrzymać maksymalny udźwig robota wynoszący 10 kg. Aluminium zostało wybrane ze względu na jego wysoki stosunek wytrzymałości do masy. Narzędzie waży tylko 2,5 kg i jest zbudowane modułowo, więc jeśli później będzie wymagana większa lub mniejsza szerokość lub długość, części można zamienić, odkręcając nakrętki i śruby mocujące je razem.

Krok 1: Materiały

Materiały

-30x30mm kwadratowa rura aluminiowa, długość 2 metry;

-2mm płyta aluminiowa, 100x300mm

- Sklejka 5mm, 50x150mm

- 2 x śruby 10mm (dla obszaru, który mocuje się do ramienia robota)

- śruby 10 x 4mm (do stężeń narożnych)

- 1 x śruba 4mm (do zamocowania nakrętki motylkowej mocującej drut)

- Śruba oczkowa (do zamocowania sprężyny zabezpieczającej gorący drut)

- Nakrętki dopasowane do śrub

- Nakrętka motylkowa (do zabezpieczenia gorącego drutu)

- Podkładki dopasowane do śrub

- Wiosna

-Izolowany miedziany kabel elektryczny o długości 5 metrów

- Zasilacz 0-30V DC / 0-16 Amp (lub podobny)

- Ręczny zmieniacz narzędzi „Schunk” (lub inny zmieniacz narzędzi robota)

Narzędzia:

- Ramię robota wieloosiowego (ABB, KUKA itp.) o maksymalnej ładowności powyżej 2,5 kg

- Maszyna do cięcia metalu lub piła taśmowa

- Wiertarka kolumnowa (może również działać wiertarka elektryczna) z różnymi wiertłami od 2 mm do 10 mm

- Piła tarczowa odpowiednia do cięcia metalu

Model 3D:

- Możesz znaleźć plik do pobrania dla modelu pliku.3dm projektu poniżej, można go otworzyć w Rhino 3D lub AutoCAD

Krok 2: Cięcie

Rozmiar rurki aluminiowej musi odpowiadać powyższym wymiarom lub można go dostosować do własnych celów. Rurę można ciąć piłą tarczową, która jest odpowiednia do metalu, polecam używać ostrza z węglików spiekanych. Aby ułatwić cięcie, możesz nasmarować aluminium etanolem. Aby stworzyć swoje narożniki, możesz wyciąć ten kształt z aluminiowej płyty za pomocą nożyc do metalu lub piły taśmowej odpowiedniej do metalu.

Krok 3: Wiercenie

Aby znaleźć lokalizację otworów do wywiercenia, możesz wyświetlić zdjęcie montażowe, lokalizacje otworów i określone rozmiary rur mogą się różnić w zależności od zastosowania. Możesz użyć wiertarki kolumnowej lub zwykłej wiertarki elektrycznej. Najpierw zmierzyłbym i zaznaczyłbym położenie otworu ołówkiem. Następnie radziłbym zrobić „wgłębienie” za pomocą punktaka i młotka, aby zrobić małe wcięcie, aby poprowadzić wiertło we właściwym miejscu podczas wiercenia. Powinieneś również rozważyć użycie lubrykantu, takiego jak etanol, aby ułatwić cięcie.

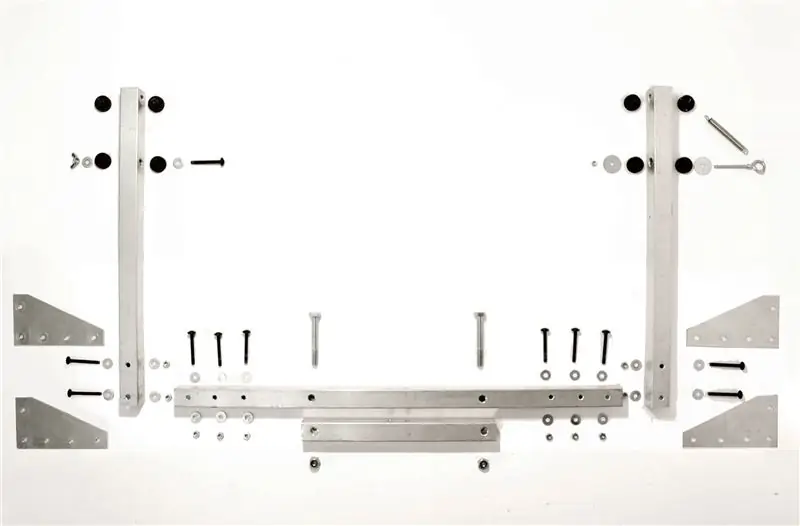

Krok 4: Montaż

Lokalizacje otworów i określone rozmiary elementów mogą się różnić, ale ważne jest, aby każdy kawałek aluminiowej rury w usztywnieniach narożnych przechodził co najmniej dwie śruby i dwa kawałki rury, które łączą się z ramieniem robota. Zalecam stosowanie podkładek w celu bardziej równomiernego zwiększenia rozkładu siły, co sprawi, że narzędzie będzie bardziej wytrzymałe, a także obniży tolerancje i zwiększy dokładność obróbki.

Ważne jest, aby odizolować gorący drut od struktury narzędzia, aby można było użyć do tego kolejności części przedstawionych powyżej. Moja metoda polegała na wycinaniu laserem korków ze sklejki, ale do podobnego efektu można było również użyć korków z butelki po winie lub innego nieprzewodzącego materiału. Zatyczki zawierają śrubę oczkową ze sprężyną na jednym końcu i nakrętką motylkową na drugim, które służą do mocowania gorącego drutu na miejscu. Podczas używania przecinaka do gorącego drutu, drut rozszerza się, dlatego ważne jest, aby mieć sprężynę do zaciskania luźnego drutu. Kable do zasilania gorącego drutu mogą być schludnie umieszczone wewnątrz aluminiowej rurki, więc należy je przepchnąć przed skręceniem narzędzia.

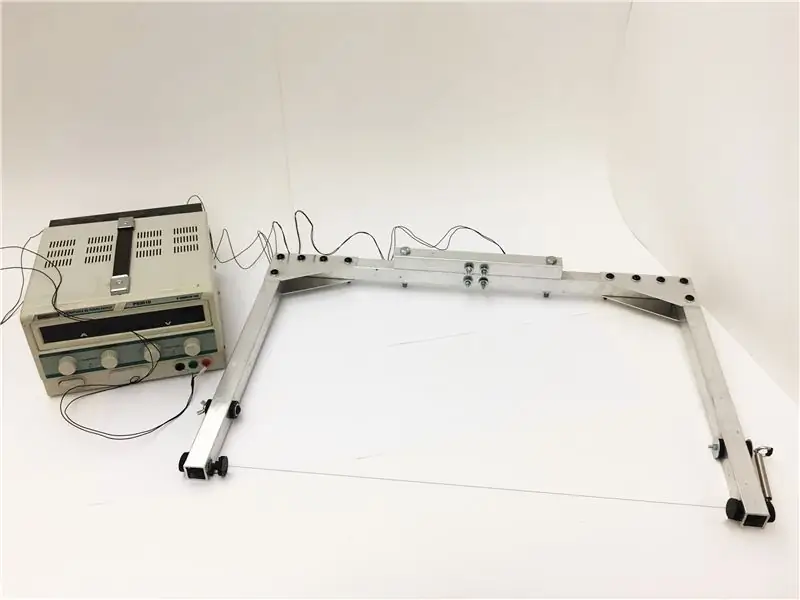

Krok 5: Testowanie

Do drutu użyłem drutu nichromowego 0,25 mm ze względu na jego wysoką rezystywność, można wypróbować inne druty, takie jak stal nierdzewna lub konstantan. Aby przetestować przecinak do gorącego drutu, należy podłączyć kable do zasilacza, włączyć go i powoli zwiększać napięcie. Powinieneś czuć zapach rozgrzewającego się drutu, kiedy wydaje się wystarczająco gorący, możesz użyć kawałka piany, aby sprawdzić, czy się przecina. Jeśli tak, to dobrze zrobione! Jeśli nie, spróbuj dostosować ustawienia zasilacza lub rozważ wypróbowanie innego przewodu.

Krok 6: Ścieżka narzędzia

Ramię robota ABB 1600 zostało zaprogramowane w Rhino z Grasshopper przy użyciu wtyczki „Robots” autorstwa Vicente Soler. Wtyczka umożliwia tworzenie ścieżek narzędzi, które można załadować do sprzętu robota. Utworzony skrypt bierze 2 krzywe i dzieli punkty wzdłuż krzywej i rysuje linie pomiędzy tymi punktami. Linie pośrednie to obszary, przez które przejdzie gorący drut, wyższe podziały w punktach na krzywych stworzą większą wierność powierzchni.

Krok 7: Obróbka

Po wyeksportowaniu ścieżki narzędzia z Grasshopper, możemy ją wgrać do ramienia robota za pomocą RobotStudio firmy ABB (będzie to inne, jeśli używasz ramienia robota innej marki). Podczas programowania ścieżki narzędzia stwierdzono, że ruchy wejścia i wyjścia do i z pianki powinny być prostopadłe do powierzchni, aby uzyskać równe cięcie. Stwierdzono również, że prędkość cięcia 12 mm na sekundę przy napięciu 30 V zasilającym temperaturę drutu zapewni gładkie i spójne cięcie, jednak ta kombinacja prędkości i temperatury drutu byłaby osłabiona dla różnych rozmiarów materiału.

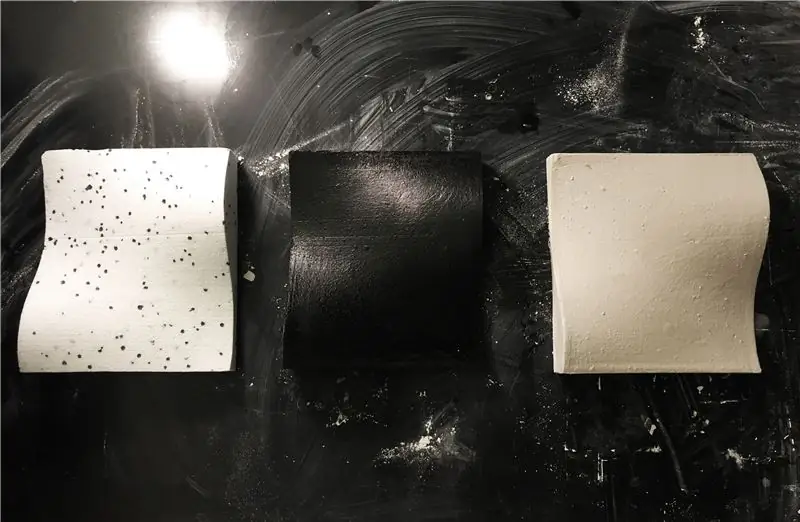

Krok 8: Formowanie (opcjonalnie)

Istnieje wiele zastosowań tego narzędzia, jednak dla celów moich badań używałem kawałków pianki jako form, więc oto pomysł, do czego można użyć tego narzędzia. Kawałek pianki został użyty jako forma do stworzenia płyty z gipsu. Ten kawałek pianki spięto MDF i zaciskami typu G, następnie gips wlano do formy i pozostawiono do wyschnięcia. Panel jest następnie wyjmowany z formy i można go pozostawić do wyschnięcia lub włożyć do pieca, aby szybciej wyschł. Panel można pomalować, poddać obróbce lub pozostawić bez zmian.

Zalecana:

Włochaty iPhone! DIY OBUDOWA NA TELEFON Life Hacks - Etui na telefon z klejem na gorąco: 6 kroków (ze zdjęciami)

Włochaty iPhone! DIY OBUDOWA NA TELEFON Life Hacks - Etui na telefon z klejem na gorąco: Założę się, że nigdy nie widziałeś włochatego iPhone'a! Cóż, w tym samouczku na temat etui na telefon zrób to sam! :)) Ponieważ nasze telefony są obecnie trochę jak nasza druga tożsamość, postanowiłem zrobić " zminiaturuj mnie „… Nieco przerażające, ale dużo zabawy

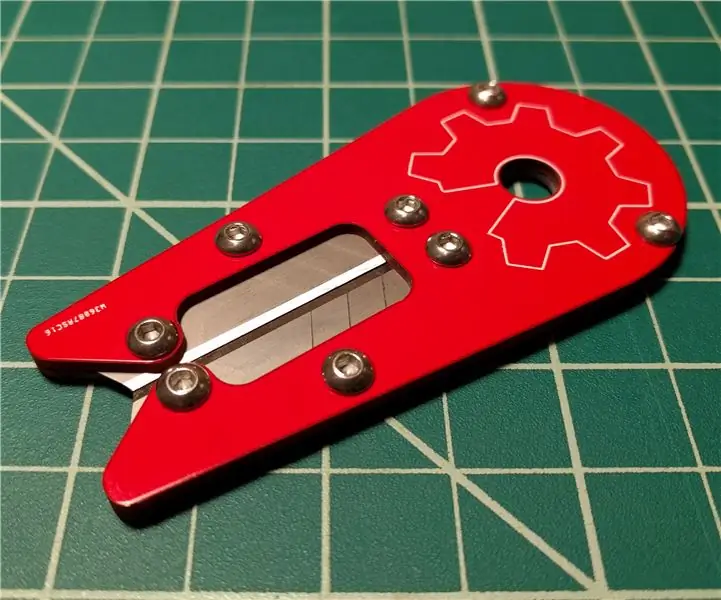

Narzędzie do ściągania izolacji z drutu: 4 kroki (ze zdjęciami)

Wire Wrapping Wire Stripper: Jest to narzędzie do ściągania izolacji z drutu, które może być bardzo przydatne przy budowaniu prototypów. Wykorzystuje ostrza tnące, a wagi zostały wyprodukowane z niedrogich prototypowych płytek drukowanych. Zamawianie płytek PCB do projektów w domu jest bardzo ekonomiczne i łatwe

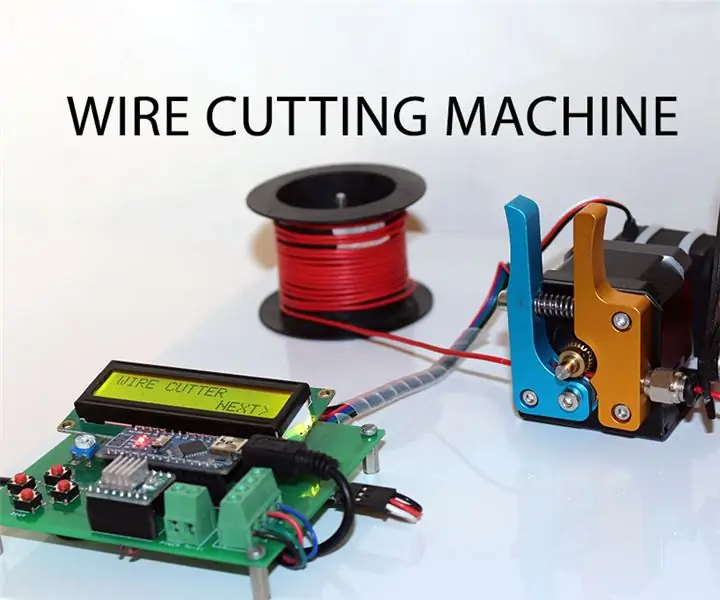

MASZYNA DO CIĘCIA DRUTU: 4 kroki (ze zdjęciami)

MASZYNA DO CIĘCIA DRUTU: Cześć przyjaciele Zrobiłem automatyczną maszynę do cięcia drutu za pomocą płytki kontrolera Arduino nano. Zasadniczo istnieją 3 poziomy procesu tej maszyny, takie jak 1) pierwszy proces to InputInput, taki jak długość drutu i ilość drutu zapewniana przez naciśnięcie przycisku

Zaawansowane wspomaganie cięcia: 10 kroków (ze zdjęciami)

Cutting Aid Advanced: Cutting Aid to narzędzie zaprojektowane do cięcia bez użycia mięśni dłoni/palców. Ten produkt został pierwotnie zaprojektowany dla kogoś, kto uwielbia pracować w kuchni, ale cierpi na ograniczenie mięśni palców. Przeprojektowaliśmy t

Jak naprawić pistolet do klejenia na gorąco?: 6 kroków (ze zdjęciami)

Jak naprawić pistolet do klejenia na gorąco?: Jeśli jesteś entuzjastą elektroniki, powinieneś potrzebować pistoletu do klejenia na gorąco. To naprawdę ważne. Niestety mój pistolet do klejenia na gorąco się nie nagrzewa, więc dzisiaj w tym odcinku wideo opowiem o tym, jak naprawić pistolet do klejenia na gorąco. Zacznijmy