Spisu treści:

- Krok 1: Narzędzia i komponenty

- Krok 2: Korzystanie z płyty powierzchniowej

- Krok 3: Budowanie obrotowej osi przedniej

- Krok 4: Budowanie zespołu tylnej osi

- Krok 5: Tworzenie owalnych gniazd w pudełku 100 x 100

- Krok 6: Dłutowanie pudełka o wymiarach 200 x 100

- Krok 7: Gotowe podwozie

- Krok 8: Kolejne etapy

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:32.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Zima to idealny czas na budowanie maszyn, zwłaszcza gdy w grę wchodzi spawanie i cięcie plazmowe, ponieważ oba zapewniają sporo ciepła. Jeśli zastanawiasz się, czym jest przecinarka plazmowa, zapoznaj się z szczegółowymi procedurami.

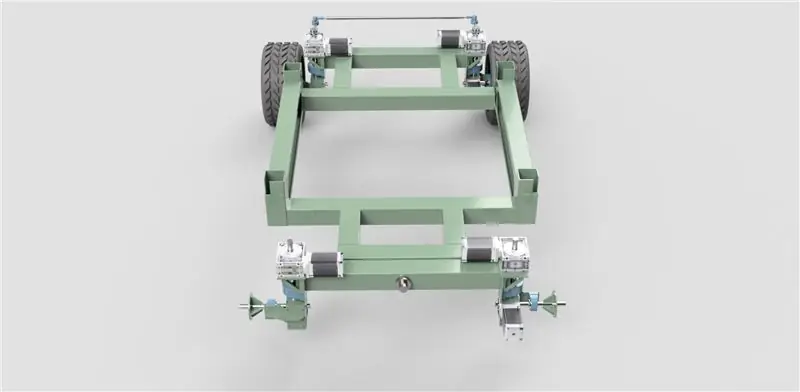

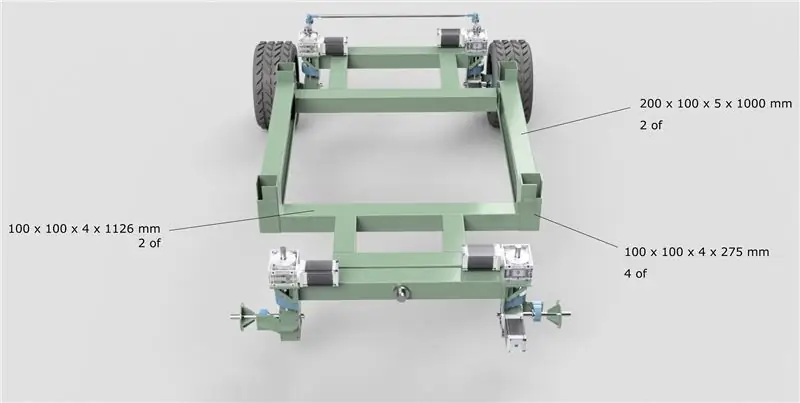

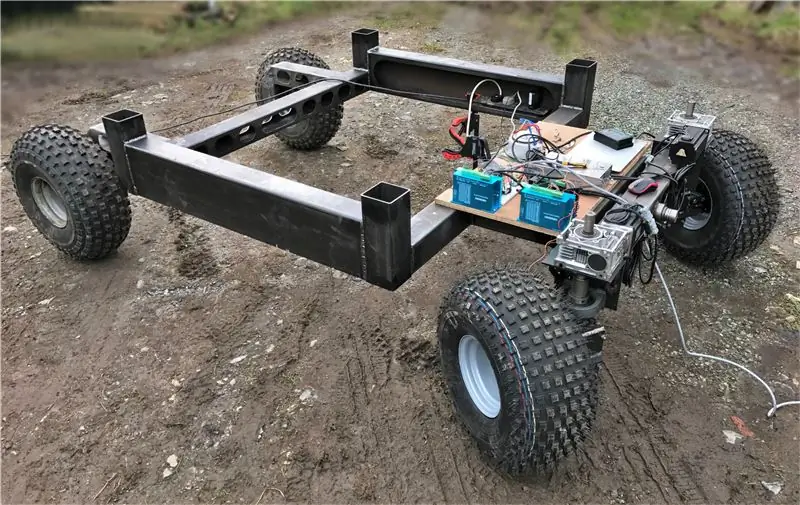

Jeśli śledziłeś postępy Weedinatora, pierwszy etap pokazał mechanizm napędu / układu kierowniczego / zawieszenia i od tego czasu zrzuciłem układ zawieszenia na prostszą wersję znalezioną w moim ciągniku International 454. W tym systemie tylne koła pozostają przymocowane do podwozia, podczas gdy przednie koła obracają się na jednej osi. System ten umożliwia połączenie układu kierowniczego z drążkiem kierowniczym, który może być użyty do usunięcia luzów w skrzyni biegów i zrównoważenia sił wytwarzanych przez przyspieszenie, tarcie lub hamowanie na samych kołach.

Czy układ kierowniczy będzie działał z kołami napędzanymi/hamowanymi? Myślę, że sprowadzi się to do stosunku momentu obrotowego odpowiednich systemów, ponieważ układ kierowniczy musi być wystarczająco silny, aby poradzić sobie z siłami transmisji. Brzmi skomplikowanie? Wyniki zostaną uzyskane, gdy Weedinator zostanie wypuszczony z warsztatu i przetestowany na początku 2018 roku.

Krok 1: Narzędzia i komponenty

- Stół poziomujący / płyta powierzchniowa

- spawacz MIG

- Przecinarka plazmowa

- Zaciski

- Półokrągły pilnik gruboziarnisty 12"

- Przekrój skrzynki 100 x 100 x 4 mm

- Przekrój pudełka 200 x 100 x 5 mm

- Wiertarka magnetyczna do przeciągania

- Przeciągacz 40mm

- Wiertło przeciągowe 60mm

- 6 x 617082RS Cienkościenne łożysko kulkowe zwykłe 40x50x6mm (61708-2RS-EU)

- Oś zwrotna do koła 4" 12mm PCD …. 2 z

- Poziom duchowy

Krok 2: Korzystanie z płyty powierzchniowej

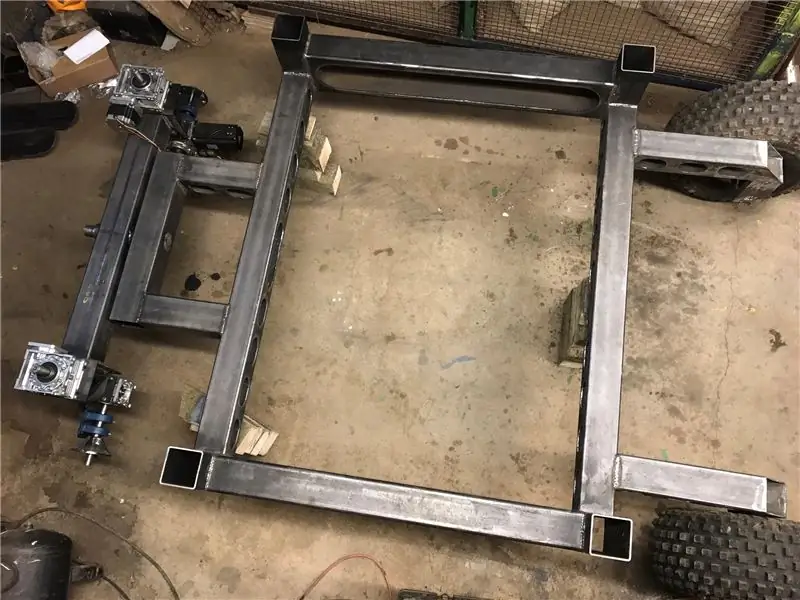

Centralna część podwozia, która będzie również maszyną CNC, jest ułożona na wyjątkowo płaskiej płycie powierzchniowej, dzięki czemu elementy sekcji skrzynkowej mogą być ustawione tak dokładnie, jak to możliwe, umożliwiając ładną i płynną pracę elementów CNC. Kawałki są spawane na stole, uważając, aby nie rozpryskiwać się na stole, co mogłoby go zrujnować.

Sam przekrój skrzynkowy musi być cięty z dokładnością do około 0,2 mm i wybrałem najlepszego dostawcę stali w mojej lokalizacji z piłą, która używała automatycznego posuwu, aby uzyskać dokładność do 0,1 mm. Inni dostawcy stali przycinają do +- 5 mm, co jest bezużyteczne!

Sekcje są sprawdzane pod kątem prostopadłości względem siebie i starannie sklejane w ukośne sekwencje, aby uniknąć zniekształceń.

Na tym etapie konstrukcja wydaje się być szalenie ciężka i bardzo przeprojektowana, ale w późniejszych etapach przecinarka plazmowa zostanie wykorzystana do usunięcia jak największej masy ze struktury.

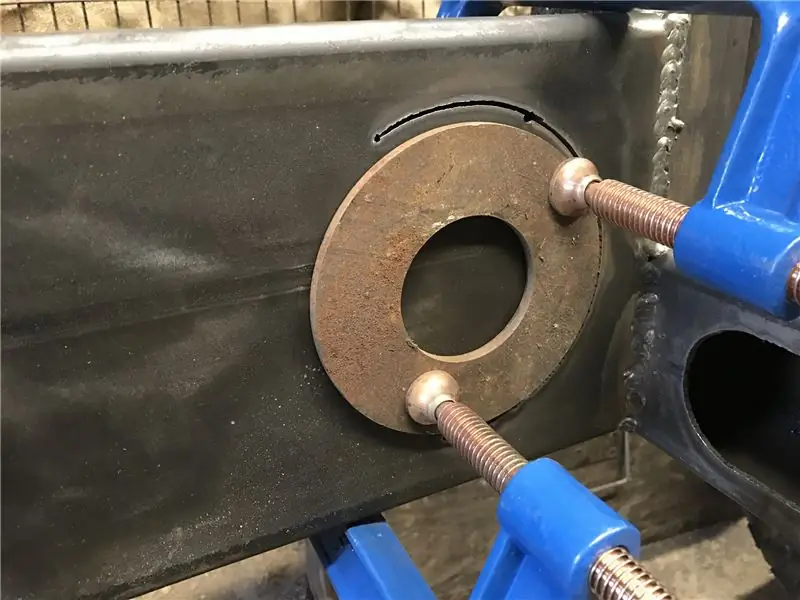

Krok 3: Budowanie obrotowej osi przedniej

Przednie jednostki napędowe są ustawione względem głównego podwozia, a drewniane klocki służą do jego wypoziomowania. Umożliwia to pomiar osi przedniej. Następnie wierci się go z każdej strony z otworem o średnicy 60 mm w środku za pomocą przeciągacza. Skrzynka o długości 600 mm ma wierconą średnicę 40 mm.

Mała rama pomocnicza o wymiarach 100 x 100 jest przyspawana do głównego podwozia, dzięki czemu jest możliwie równa i kwadratowa, a rura zawieszenia jest wkładana i przyspawana do otworów 60 mm.

Niskoprofilowe łożyska 50 mm są wkładane do rury, a wał jest starannie pozycjonowany i wspawany.

Sekcja maźnicy o średnicy 970 mm jest następnie przyspawana kolejno do każdej jednostki napędowej.

Krok 4: Budowanie zespołu tylnej osi

Tylna oś jest tymczasowym elementem umożliwiającym testowanie głównych przednich jednostek napędowych. Wymiary zastosowanych przekrojów skrzynkowych 100 x 100 mm podaje się poprzez ustawienie pozostałego poziomu podwozia i dokonanie pomiarów.

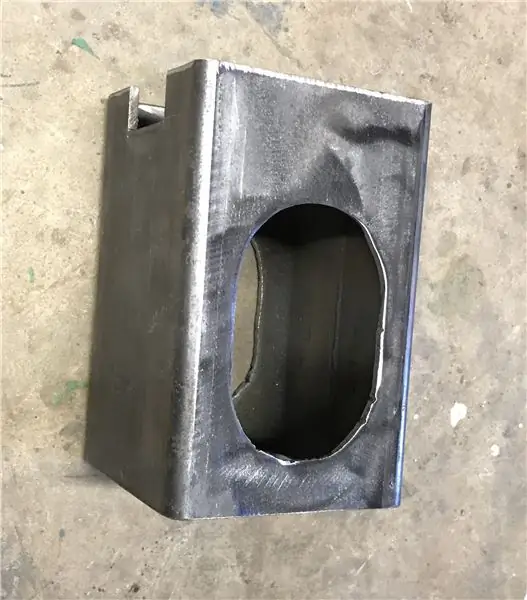

Krok 5: Tworzenie owalnych gniazd w pudełku 100 x 100

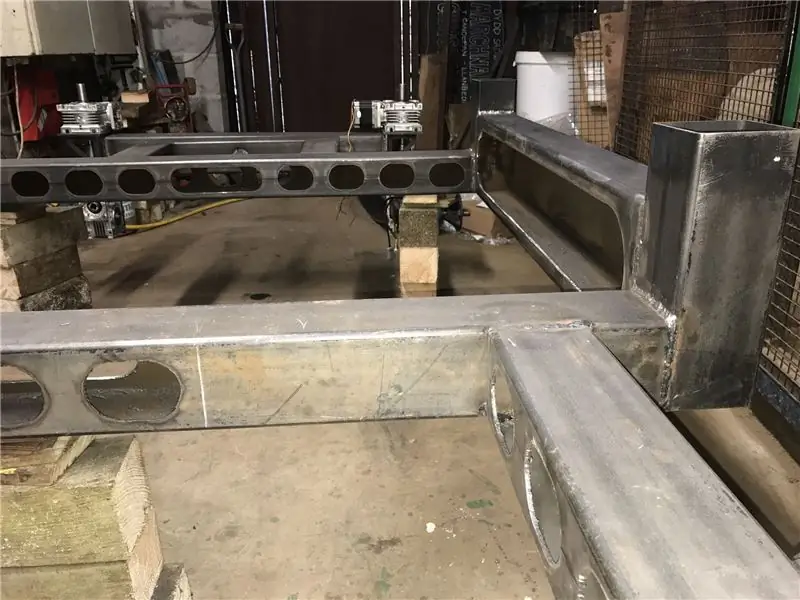

Sekcje skrzynkowe zastosowane w podwoziu są zbyt ciężkie, dlatego należy usunąć ciężar za pomocą przecinarki plazmowej.

Szablon wykonany jest ze stali o grubości 2 mm i mocowany do sekcji skrzynkowej tam, gdzie wymagany jest otwór. Przed rozpoczęciem cięcia wiercony jest mały otwór w kawałku stali, który ma być usunięty, co pozwala na zainicjowanie „płomienia” tnącego bez konieczności przebijania litej stali, co bardzo szybko niszczy dyszę. Płomień plazmowy działa znacznie lepiej przy cięciu bocznym w stal.

Potrzeba dużo praktyki, aby uzyskać czyste cięcie, które zaczyna się od wywierconego otworu. Pochodnia trzymana jest bardzo mocno i powoli przeciągana do tyłu na bok szablonu. Nigdy nie przesuwaj palnika do przodu ani na boki! Czasami szablon trzeba naprawić pilnikiem, aby zapewnić gładką powierzchnię.

Jeśli zrobisz to dobrze, z dyszą w dobrym stanie, metal do usunięcia powinien po prostu wypaść, a wszystkie linie powinny być ładne i czyste, w przeciwnym razie będzie wymagało wiele bardzo żmudnej pracy, aby to wszystko wyczyścić. Powstały żużel jest po prostu odbijany młotkiem, a ostateczna powierzchnia jest spiłowana grubym półokrągłym pilnikiem. Szlifowanie nie powinno być konieczne!

Krok 6: Dłutowanie pudełka o wymiarach 200 x 100

Pudełko 200 x 100 jest niewiarygodnie ciężkie, ale jest potrzebne do łatwej produkcji na płycie powierzchniowej. Znacznie łatwiej jest usunąć niepotrzebny materiał za pomocą przecinarki plazmowej niż próbować budować skomplikowane struktury. W końcu otrzymujemy ramę, która ma atrakcyjny „lotniczy” design.

Zamiast tworzyć szablon, użyłem kilku dużych podkładek, które miały odpowiedni rozmiar. Bardzo satysfakcjonujące jest usuwanie dużego „języka” stali ładnymi, czystymi cięciami, chociaż w tym czasie dysza plazmowa zaczęła się zużywać.

Do czasu, gdy skończyłem ten dzień, udało mi się usunąć 17 kg materiału.

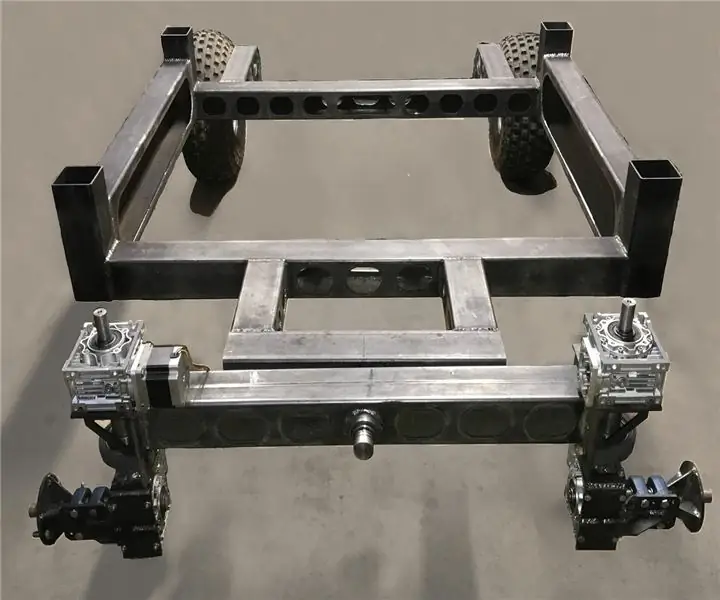

Krok 7: Gotowe podwozie

Podwozie jest wykończone i można przetestować napęd / układ kierowniczy - czekam tylko na przybycie kolejnej pary kół.

Krok 8: Kolejne etapy

Wicemistrz w Metal Contest 2017

Zalecana:

BUDOWA SYMULATORA GRY WYŚCIGOWEJ DIY CZĘŚĆ 1: 6 kroków

DIY RACING GAME SYMULATOR BUILD CZĘŚĆ 1: Witam wszystkich Witam, dzisiaj pokażę wam, jak buduję „Racing Game Simulator” z pomocą Arduino UNO. Kanał YouTube ” upewnij się, że subskrybujesz mój kanał Kompilacje A(kliknij tutaj)” To jest blog poświęcony kompilacji, więc le

Część 1. Autonomiczny czujnik bioakustyczny ThinkBioT Budowa sprzętu: 13 kroków

Część 1. ThinkBioT Autonomous Bio-acoustic Sensor Hardware Build: ThinkBioT ma na celu zapewnienie ram programowo-sprzętowych, zaprojektowanych jako technologiczny szkielet wspierający dalsze badania, poprzez obsługę drobiazgów związanych z gromadzeniem, wstępnym przetwarzaniem, transmisją danych i zadaniami wizualizacji, badacz

Testy podwozia maga: 7 kroków (ze zdjęciami)

Testy podwozia Magician: To więcej niż instruktaż to przegląd tego, czego nauczyłem się z tego podwozia, chociaż jest łatwy w montażu i są już płyty sterujące, są doświadczenia, którymi lubię się dzielić, jeśli chcesz zrobić swój ROV zadrapać, teraz lecę

☠WEEDINATOR☠ Część 2: Nawigacja satelitarna: 7 kroków (ze zdjęciami)

☠WEEDINATOR☠ Część 2: Nawigacja satelitarna: Powstaje system nawigacji Weedinator! Wędrujący robot rolniczy, którym można sterować za pomocą smartfona…. I zamiast przechodzić przez zwykły proces jego składania, pomyślałem, że spróbuję wyjaśnić, jak to właściwie działa - oczywiście

Budowa robota mechatronicznego Mongoose: część 1 Podwozie i skrzynia biegów: 7 kroków

Budowa robota Mongoose Mechatronics: Część 1 Podwozie i skrzynia biegów: Jest to pierwsza z serii ilustrowanych instrukcji montażu zestawu robota Mongoose dostępnego w blueroomelectronicsNajważniejsze cechy Mongoose: Potężny mikrokontroler PIC18F2525 (od 32 kHz do 32 MHz) Sprzętowy mostek H SN754410 sterowany PWM z