Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:32.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Zawsze istnieje potrzeba zautomatyzowania procesu, czy to prostego/monstrualnego. Pomysł na wykonanie tego projektu wpadłem na proste wyzwanie, przed którym stanąłem, szukając metod nawadniania/nawadniania naszego małego kawałka ziemi. bieżące linie zasilające i kosztowne generatory (do obsługi naszej pompy) dodawały trudności.

Postanowiliśmy więc zrobić urządzenie, które byłoby tanie i łatwe w użyciu, nawet przez pracownika. Postanowiliśmy zamontować pompę na naszej starej hulajnodze (stan jezdny) i uruchomić ją za pomocą wałka koła hulajnogi. Wszystko w porządku i dobrze, wykonaliśmy montaż mechaniczny i napęd pasowy, przetestowaliśmy je i zakończył się sukcesem.

Ale innym problemem było to, że gdy silnik był uruchomiony, osoba zawsze musiała znajdować się w pobliżu skutera, aby monitorować obroty i ręcznie regulować je za pomocą przepustnicy. Tak więc ten projekt został wykonany przez nas, aby pracownik mógł ustawić żądane obroty. chce uruchomić silnik i zająć się innymi pracami w gospodarstwie.

Konfiguracja składa się z:

- Obrotomierz na podczerwień (do pomiaru obrotów na minutę).

- Klawiatura do wprowadzania obrotów.

- Wyświetlacz LCD pokazujący monitorowane obroty na minutę i bieżące obroty na minutę.

- Silnik krokowy do zwiększania/zmniejszania przepustnicy.

- Wreszcie mikrokontroler do zarządzania wszystkimi tymi procesami.

Krok 1: Zorganizowanie wymaganych części

Wcześniej podałem tylko ogólny zarys tego, jakie będą komponenty.

Rzeczywiste wymagane komponenty to:

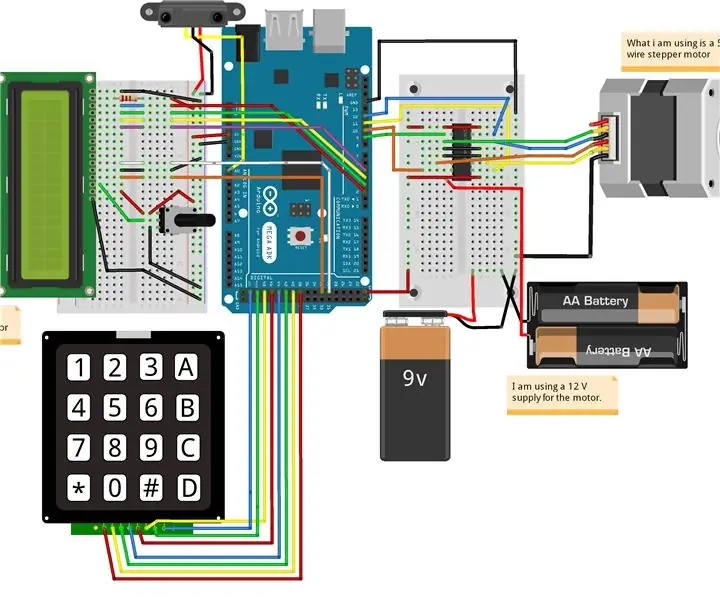

- Mikrokontroler (użyłem Arduino Mega 2560).

- Układ scalony sterownika silnika L293D (lub tablica zaciskowa).

- Wyświetlacz LCD 16X2.

- Czujnik podczerwieni/zbliżeniowy (numer modelu to STL015V1.0_IR_Sensor)

- Jednobiegunowy silnik krokowy (użyłem 5-przewodowego silnika krokowego, 12 V).

- Klawiatura 4X4.

- Para rezystorów 220 omów, 1000 omów.

- Potencjometr 10k.

- Przewody łączące, kolorowe przewody, striptizerka.

- Deski do krojenia chleba.

- Akumulator 12V do zasilania silnika krokowego.

- Zasilacz 5V do zasilania Arduino.

I to wszystko, czego potrzebujesz, aby zacząć, ludzie!

Krok 2: Ogólny przebieg procesu

Przebieg procesu wygląda następująco:

- Konfiguracja jest włączona i poczekaj na zakończenie kalibracji wszystkich urządzeń.

- Użytkownik powinien wprowadzić wymagane obroty za pomocą klawiatury.

- Następuje samonaprowadzanie silnika. Zwykle odbywa się to w taki sposób, że silnikowi jest narzucany stały punkt odniesienia, tak aby po włączeniu konfiguracji początkowa pozycja silnika była zawsze stała i przyjmowana jako punkt odniesienia.

- Włącz silnik/każdą maszynę, która będzie obracać kołem.

- Następuje pomiar obrotów i jest on wyświetlany na wyświetlaczu LCD.

- W tym miejscu pojawia się system sprzężenia zwrotnego. Jeśli wykryte obroty są mniejsze niż żądane obroty, silnik krokowy wykonuje kroki, aby zwiększyć przepustnicę

- Jeśli wykryta prędkość obrotowa jest większa niż żądana prędkość obrotowa, silnik krokowy wykonuje tak kroki, aby zmniejszyć przepustnicę.

-

Proces ten odbywa się do momentu osiągnięcia pożądanej prędkości obrotowej, po osiągnięciu stepper pozostaje nieruchomy.

- W razie potrzeby użytkownik może wyłączyć system za pomocą wyłącznika głównego.

Krok 3: Wykonanie wymaganych połączeń

Połączenia dla silnika krokowego:

Ponieważ używam 5-przewodowego silnika krokowego, 4 przewody służą do zasilania cewek, a drugi jest podłączony do ziemi. Nie zawsze jest konieczne, aby kolejność 4 przewodów wychodzących z silnika była taka sama zasil cewki. Musisz ręcznie sprawdzić kolejność za pomocą multimetru, chyba że wyraźnie określono inaczej, lub zapoznać się z arkuszem danych silnika. Te 4 przewody są podłączone do wyjść układu L293D IC lub sterownika silnika.

2. Połączenia dla układu scalonego L293D:

Powodem, dla którego będziesz używać sterownika silnika, jest to, że twój silnik krokowy 12 V nie może działać poprawnie na zasilaniu 5 V, a skończysz na smażeniu płyty arduino, aby pompować zasilanie do silnika. Schemat pinów układu scalonego można znaleźć na w sieci, ponieważ jest to w zasadzie standardowy układ scalony przełączający. Styki i ich połączenia są

- EN1, EN2: Włącz (zawsze wysoki lub „1”), ponieważ jest to standardowy dekoder i zazwyczaj ma dodatkowe wejście o nazwie Włącz. Wyjście jest generowane tylko wtedy, gdy wejście Enable ma wartość 1; w przeciwnym razie wszystkie wyjścia mają wartość 0.

- Pin 4, 5, 12, 13: są połączone z masą.

- Pin 2, 7, 10, 15: Są to piny wejściowe z mikrokontrolera.

- Pin 3, 6, 11, 14: Są to piny wyjściowe połączone z 4 pinami silnika krokowego.

3. Połączenia z LCD:

Wyświetlacz LCD ma 16 pinów, gdzie 8 służy do przesyłania danych i w większości przypadków można użyć tylko 4 z 8 pinów. Połączenia to:

- Vss: ziemia

- Vdd: + 5V

- Vo: do potencjometru (do regulacji kontrastu)

- RS: do cyfrowego pinu 12 arduino

- R/W: ziemia.

- E: do pinu 11 na arduino.

- Piny danych 4, 5, 6, 7: odpowiednio do pinów 5, 4, 3, 2 na arduino.

- LED+: Do +5V z rezystorem 220 omów.

- LED-: do masy.

4. Połączenia z klawiaturą 4X4:

Połączenia tutaj są dość proste. Z klawiatury wychodzi łącznie 8 pinów i wszystkie trafiają bezpośrednio do cyfrowych pinów arduino. 4 są dla kolumn, a 4 dla rzędów. Piny na arduino to 46, 48, 50, 52, 38, 40, 42, 44.

5. Interfejs czujnika podczerwieni do arduino:

Ten krok jest również prosty, ponieważ z czujnika zbliżeniowego wychodzą tylko 3 piny, + 5 V, wyjście, masa. Pin wyjściowy jest podawany na analogowy pin Ao na arduino.

I to wszystko ludzie, niewiele zrobiliśmy, a następnym krokiem jest po prostu przesłanie mojego kodu, który załączyłem tutaj!

Proszę odnieść się do schematu obwodu, który zrobiłem, mając okablowanie wszystkich elementów na powyższym zdjęciu.

Krok 4: Mechaniczne sprzężenie silnika krokowego z przepustnicą

Po wykonaniu części z elektroniką następną częścią jest sprzęganie wałka krokowego z dźwignią przepustnicy.

System jest taki, że gdy obroty silnika spadają, silnik krokowy przesuwa się w prawo, przesuwając dźwignię do przodu, zwiększając obroty. Podobnie, gdy obroty są zbyt wysokie, cofa się, aby pociągnąć dźwignię do tyłu, aby zmniejszyć obroty.

Film to pokazuje.

Krok 5: Kodeks

Jego napisany ludzie Arduino IDE.

Również proszę pobrać niezbędne biblioteki do tego.

Dziękuję Ci.

Zalecana:

Ogranicznik obrotów Arduino dla silnika gazowego: 5 kroków

Arduino RPM Limiter dla silnika gazowego: Demonstracja na YoutubeZastępuje regulator ograniczający prędkość silnika benzynowego. Ten ogranicznik obrotów można przełączać na 3 różne ustawienia w locie. Zainstalowałem to na jednocylindrowym silniku Briggs and Stratton i użyłem Ardu

System nawadniania kropelkowego z kontrolą sprzężenia zwrotnego wilgoci w glebie (ESP32 i Blynk): 5 kroków

System nawadniania kropelkowego z kontrolą wilgoci w glebie (ESP32 i Blynk): martw się o swój ogród lub rośliny podczas długich wakacji lub zapomnij o codziennym podlewaniu rośliny. Oto rozwiązanie. Jest to kontrolowany przez wilgotność gleby i globalnie połączony system nawadniania kropelkowego sterowany przez ESP32 na froncie oprogramowania i

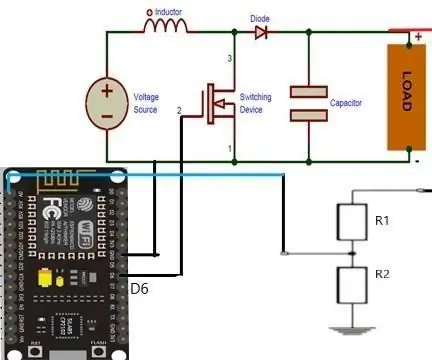

Konwerter doładowania oparty na Esp8266 z niesamowitym interfejsem użytkownika Blynk z regulatorem sprzężenia zwrotnego: 6 kroków

Przetwornik doładowania oparty na Esp8266 z niesamowitym interfejsem użytkownika Blynk z regulatorem sprzężenia zwrotnego: W tym projekcie pokażę Ci wydajny i powszechny sposób zwiększania napięcia DC. Pokażę Ci, jak łatwo można zbudować konwerter doładowania za pomocą Nodemcu. Zbudujmy to. Zawiera również woltomierz ekranowy i informację zwrotną

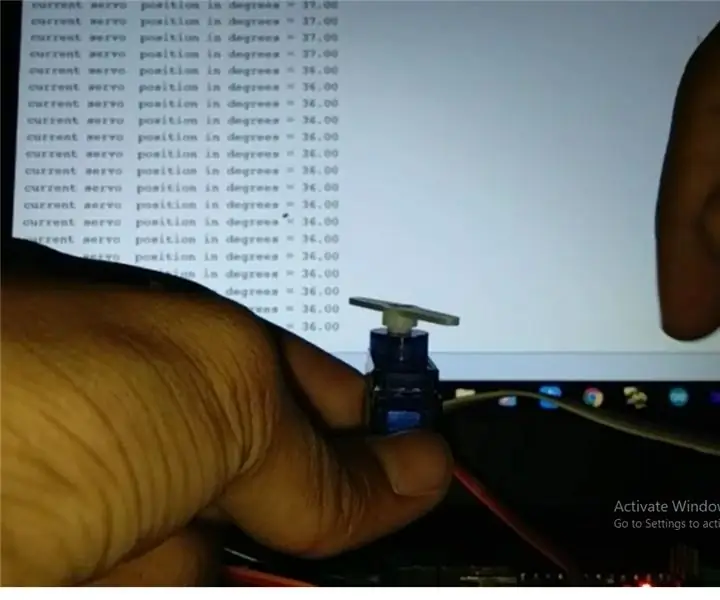

System sprzężenia zwrotnego położenia serwomechanizmu z Arduino: 4 kroki

System sprzężenia zwrotnego położenia serwomechanizmu z Arduino: Hej, to moja pierwsza instrukcja. MÓJ projekt pozwala na otrzymanie pozycji serwomechanizmu na monitorze szeregowym lub ploterze szeregowym Twojego Arduino IDE. Ułatwia to programowanie robotów arduino, które wykorzystują serwomotory, takie jak roboty humanoidalne bip

Użyj Arduino do wyświetlania obrotów silnika: 10 kroków (ze zdjęciami)

Użyj Arduino do wyświetlania obrotów silnika: W tym przewodniku opisano, w jaki sposób korzystałem z Arduino UNO R3, wyświetlacza LCD 16x2 z I2C i paska LED, który ma być używany jako wskaźnik prędkości silnika i światło zmiany biegów w moim samochodzie gąsienicowym Acura Integra. Jest napisany w kategoriach kogoś z pewnym doświadczeniem lub ekspozycją