Spisu treści:

- Krok 1: Synteza nanocząsteczek w procesie miniemulsji

- Krok 2: Synteza nanocząsteczek za pomocą metod strącania

- Krok 3: System materiałów nanocząstkowych organicznych fotowoltaicznych (NPOPV) PFB:F8BT

- Krok 4: Rysunek

- Krok 5: Rysunek

- Krok 6: Rysunek

- Krok 7: Podsumowanie wyników NPOPV

- Krok 8: Wnioski i perspektywy na przyszłość

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

Szczególna farba, która wytwarza bezpośrednią energię elektryczną ze światła słonecznego.

Fotowoltaika organiczna (OPV) oferuje ogromny potencjał jako niedrogie powłoki zdolne do wytwarzania energii elektrycznej bezpośrednio ze światła słonecznego. Te materiały z mieszanki polimerów można drukować z dużą prędkością na dużych powierzchniach przy użyciu technik przetwarzania roll-to-roll, tworząc kuszącą wizję pokrycia każdego dachu i innej odpowiedniej powierzchni budynku tanią fotowoltaiką.

Krok 1: Synteza nanocząsteczek w procesie miniemulsji

Metoda wytwarzania nanocząstek wykorzystuje energię ultradźwiękową dostarczoną przez tubę ultradźwiękową wprowadzoną do mieszaniny reakcyjnej w celu wygenerowania miniemulsji (rysunek powyżej). Róg ultradźwiękowy umożliwia tworzenie się submikronowych kropel poprzez zastosowanie dużej siły ścinającej. Ciekłą wodną fazę zawierającą środek powierzchniowo czynny (polarną) łączy się z organiczną fazą polimeru rozpuszczonego w chloroformie (niepolarnym) w celu wytworzenia makroemulsji, a następnie poddaje się działaniu ultradźwięków z wytworzeniem miniemulsji. Kropelki polimeru chloroformu stanowią fazę zdyspergowaną z wodną fazą ciągłą. Jest to modyfikacja zwykłego sposobu wytwarzania nanocząstek polimerowych, w których fazą rozproszoną był ciekły monomer.

Natychmiast po miniemulsyfikacji rozpuszczalnik usuwa się z rozproszonych kropelek przez odparowanie, pozostawiając nanocząstki polimerowe. Ostateczną wielkość nanocząstek można zmieniać, zmieniając początkowe stężenie środka powierzchniowo czynnego w fazie wodnej.

Krok 2: Synteza nanocząsteczek za pomocą metod strącania

Jako alternatywę dla podejścia opartego na miniemulsji, techniki strącania oferują prostą drogę do produkcji półprzewodnikowych nanocząstek polimerowych poprzez wstrzyknięcie roztworu materiału aktywnego do drugiego rozpuszczalnika o słabej rozpuszczalności.

Jako taka, synteza jest szybka, nie wykorzystuje środka powierzchniowo czynnego, nie wymaga ogrzewania (a tym samym prefabrykacji wyżarzania nanocząstek) w fazie syntezy nanocząstek i można ją łatwo zwiększyć do syntezy materiału na dużą skalę. Ogólnie wykazano, że dyspersje mają niższą stabilność i wykazują zmianę składu po odstaniu z powodu preferencyjnego wytrącania cząstek o różnym składzie. Jednak podejście strącania daje możliwość włączenia syntezy nanocząstek jako części aktywnego procesu drukowania, przy czym cząstki są generowane w razie potrzeby. Ponadto Hirsch i in. wykazali, że przez kolejne wypieranie rozpuszczalnika można zsyntetyzować odwrócone cząstki typu rdzeń-powłoka, w których układ strukturalny jest przeciwny do energii powierzchni materiałów.

Krok 3: System materiałów nanocząstkowych organicznych fotowoltaicznych (NPOPV) PFB:F8BT

Wczesne pomiary wydajności konwersji energii urządzeń nanocząstek PFB:F8BT w warunkach oświetlenia słonecznego wykazały urządzenia o Jsc = 1 × 10-5 A cm^-2 i Voc = 1,38 V, co (przy założeniu najlepszego oszacowania współczynnika wypełnienia niewyżarzonego (FF) 0,28 z urządzeń do mieszania luzem) odpowiada PCE 0,004%.

Jedynymi innymi pomiarami fotowoltaicznymi urządzeń nanocząsteczkowych PFB:F8BT były wykresy zewnętrznej wydajności kwantowej (EQE). Wielowarstwowe urządzenia fotowoltaiczne wytworzone z nanocząstek PFB:F8BT, które wykazały najwyższą wydajność konwersji energii zaobserwowaną dla tych materiałów nanocząstek polifluorenu.

Tę zwiększoną wydajność osiągnięto dzięki kontroli energii powierzchniowych poszczególnych składników nanocząstek polimeru i obróbce po osadzeniu warstw nanocząstek polimeru. Co istotne, prace te wykazały, że wyprodukowane nanocząstkowe organiczne urządzenia fotowoltaiczne (NPOPV) były bardziej wydajne niż standardowe urządzenia z mieszaniną (rysunek później).

Krok 4: Rysunek

Porównanie charakterystyk elektrycznych nanocząstek i urządzeń z heterozłączem masowym. (a) Zmiana gęstości prądu w funkcji napięcia dla pięciowarstwowego PFB:F8BT (poli(9,9-dioktylofluoreno-co-N,N'-bis(4-butylofenylo)-N,N'-difenyl-1, 4-fenylenodiamina) (PFB); poli(9,9-dioktylofluoreno-ko-benzotiadiazol (F8BT)) nanocząstka (wypełnione kółka) i urządzenie z heterozłączem masowym (puste kółka); (b) Zmienność zewnętrznej wydajności kwantowej (EQE) w porównaniu długość fali dla pięciowarstwowego nanocząstek PFB:F8BT (wypełnione kółka) i masowego heterozłącza (otwarte kółka) Pokazano również (linia przerywana) wykres EQE dla urządzenia z nanocząstką.

Wpływ katod Ca i Al (dwóch z najpopularniejszych materiałów elektrodowych) w urządzeniach OPV opartych na dyspersjach wodnych nanocząstek polimerowych (NP) z mieszanki polifluorenu. Wykazali, że urządzenia PFB:F8BT NPOPV z katodami Al i Ca/Al wykazują jakościowo bardzo podobne zachowanie, ze szczytową wartością PCE na poziomie ~0,4% dla Al i ~0,8% dla Ca/Al, oraz że istnieje wyraźna zoptymalizowana grubość dla Urządzenia NP (kolejny rysunek). Optymalna grubość jest konsekwencją konkurencyjnych efektów fizycznych naprawy i wypełniania ubytków w cienkich warstwach [32, 33] oraz rozwoju pęknięć naprężeniowych w grubych warstwach.

Optymalna grubość warstwy w tych urządzeniach odpowiada krytycznej grubości pękania (CCT), powyżej której występuje pękanie naprężeniowe, co skutkuje niską rezystancją bocznikową i zmniejszeniem wydajności urządzenia.

Krok 5: Rysunek

Zmienność wydajności konwersji energii (PCE) w zależności od liczby osadzonych warstw dla urządzeń PFB:F8BT nanocząstkowych organicznych fotowoltaicznych (NPOPV) wytworzonych z katodą Al (wypełnione kółka) i katodą Ca/Al (puste kółka). Dodano linie kropkowane i przerywane, aby kierować wzrokiem. Średni błąd został określony na podstawie wariancji dla co najmniej dziesięciu urządzeń dla każdej liczby warstw.

Tak więc urządzenia F8BT zwiększają dysocjację ekscytonów w stosunku do odpowiedniej struktury BHJ. Ponadto zastosowanie katody Ca/Al powoduje powstawanie stanów przerwy międzyfazowej (rys. dalej), które zmniejszają rekombinację ładunków generowanych przez PFB w tych urządzeniach i przywracają napięcie w obwodzie otwartym do poziomu uzyskanego dla zoptymalizowanego urządzenia BHJ, w wyniku czego PCE zbliża się do 1%.

Krok 6: Rysunek

Wykresy poziomów energetycznych dla nanocząstek PFB:F8BT w obecności wapnia. (a) Wapń dyfunduje przez powierzchnię nanocząstek; (b) Wapń domieszkuje bogatą w PFB powłokę, tworząc stany przerwy. Przenoszenie elektronów następuje ze stanów wypełnionej luki wytwarzającej wapń; (c) Ekscyton generowany na PFB zbliża się do domieszkowanego materiału PFB (PFB*), a dziura przechodzi do stanu wypełnionej luki, wytwarzając bardziej energetyczny elektron; (d) Przenoszenie elektronów z ekscytonu generowanego na F8BT do albo do najmniej zajętego orbitalu molekularnego o wyższej energii PFB (LUMO) albo do wypełnionego PFB* LUMO o niższej energii jest utrudnione.

Urządzenia NP-OPV wytworzone z rozproszonych w wodzie nanocząstek P3HT:PCBM, które wykazywały wydajność konwersji mocy (PCE) 1,30% i szczytową zewnętrzną wydajność kwantową (EQE) 35%. Jednak w przeciwieństwie do systemu PFB:F8BT NPOPV, urządzenia P3HT:PCBM NPOPV były mniej wydajne niż ich odpowiedniki z heterozłączem masowym. Skaningowa mikroskopia rentgenowska (STXM) wykazała, że warstwa aktywna zachowuje wysoce ustrukturyzowaną morfologię NP i zawiera NP typu rdzeń-powłoka składający się ze stosunkowo czystego rdzenia PCBM i zmieszanej powłoki P3HT:PCBM (kolejny rysunek). Jednak po wyżarzaniu te urządzenia NPOPV przechodzą rozległą segregację faz i odpowiedni spadek wydajności urządzenia. Rzeczywiście, praca ta dostarczyła wyjaśnienia niższej wydajności wyżarzanych urządzeń P3HT:PCBM OPV, ponieważ obróbka termiczna folii NP skutkuje efektywnie „przeżarzoną” strukturą z zachodzącą segregacją fazową, co zakłóca wytwarzanie i transport ładunku.

Krok 7: Podsumowanie wyników NPOPV

Podsumowanie osiągów urządzeń NPOPV zgłoszonych w ciągu ostatnich kilku lat przedstawiono w:

Tabela. Z tabeli jasno wynika, że wydajność urządzeń NPOPV wzrosła dramatycznie, ze wzrostem o trzy rzędy wielkości.

Krok 8: Wnioski i perspektywy na przyszłość

Niedawny rozwój powłok NPOPV na bazie wody stanowi zmianę paradygmatu w rozwoju tanich urządzeń OPV. Takie podejście zapewnia jednocześnie kontrolę morfologii i eliminuje potrzebę stosowania lotnych, palnych rozpuszczalników w produkcji urządzeń; dwa kluczowe wyzwania obecnych badań nad urządzeniami OPV. Rzeczywiście, opracowanie farby słonecznej na bazie wody oferuje kuszącą perspektywę drukowania wielkopowierzchniowych urządzeń OPV przy użyciu dowolnej istniejącej drukarni. Co więcej, coraz częściej uznaje się, że opracowanie systemu OPV do druku na bazie wody byłoby bardzo korzystne i że obecne systemy materiałów oparte na rozpuszczalnikach chlorowanych nie są odpowiednie do produkcji na skalę komercyjną. Prace opisane w tym przeglądzie pokazują, że nowa metodologia NPOPV ma ogólne zastosowanie i że urządzenia NPOPV PCE mogą być konkurencyjne w stosunku do urządzeń zbudowanych z rozpuszczalników organicznych. Jednak badania te ujawniają również, że z punktu widzenia materiałów nanocząsteczki zachowują się zupełnie inaczej niż mieszanki polimerów przędzone z rozpuszczalników organicznych. W rzeczywistości NP są całkowicie nowym systemem materiałów i jako takie, stare zasady wytwarzania urządzeń OPV, których nauczono się w przypadku urządzeń OPV opartych na produktach organicznych, nie mają już zastosowania. W przypadku NPOPV opartych na mieszankach polifluorenów morfologia NP powoduje podwojenie wydajności urządzenia. Jednak w przypadku mieszanek polimer:fuleren (np. P3HT:PCBM i P3HT:ICBA) tworzenie morfologii w warstwach NP jest bardzo złożone i mogą dominować inne czynniki (takie jak dyfuzja rdzenia), co skutkuje niezoptymalizowaną strukturą urządzenia i wydajnością. Perspektywy na przyszłość dla tych materiałów są niezwykle obiecujące, a wydajność urządzeń wzrosła z 0,004% do 4% w mniej niż pięć lat. Następny etap rozwoju będzie obejmował poznanie mechanizmów determinujących strukturę NP i morfologię filmu NP oraz sposoby ich kontrolowania i optymalizacji. Jak dotąd nie zrealizowano jeszcze możliwości kontrolowania morfologii warstw aktywnych OPV w nanoskali. Jednak ostatnie prace pokazują, że zastosowanie materiałów NP może umożliwić osiągnięcie tego celu.

Zalecana:

Touchboard z farbą elektryczną i MakeyMakey: 4 kroki

Touchboard z elektryczną farbą i MakeyMakey: ładne malowanie z zaskakującym efektem, idealne do prowadzenia dzieci do samodzielnych interakcji. Łączy w sobie rysunek, TapeArt, malowanie i proste kodowanie ze zdrapaniem i być może własnymi plikami dźwiękowymi

Słoiki z farbą do tablicy: 5 kroków (ze zdjęciami)

Słoiki z farbą tablicową: każdy szalony naukowiec potrzebuje słoików, a te słoiki potrzebują etykiet, a ponieważ lubię ponownie używać moich słoików, etykiety słoików musiałyby być wielokrotnego zapisu. Na szczęście tworzenie etykiet wielokrotnego zapisu na szklane słoiki jest łatwe dzięki farbie do tablic. Wszystko, czego potrzebujesz, aby

Farba przewodząca i DIY Makey Makey: 4 kroki

Farba przewodząca i DIY Makey Makey: W tym samouczku dowiesz się, jak wyprodukować od podstaw farbę przewodzącą, którą następnie będziesz mógł używać w połączeniu z DIY Makey Makey do rysowania obwodów i nie tylko

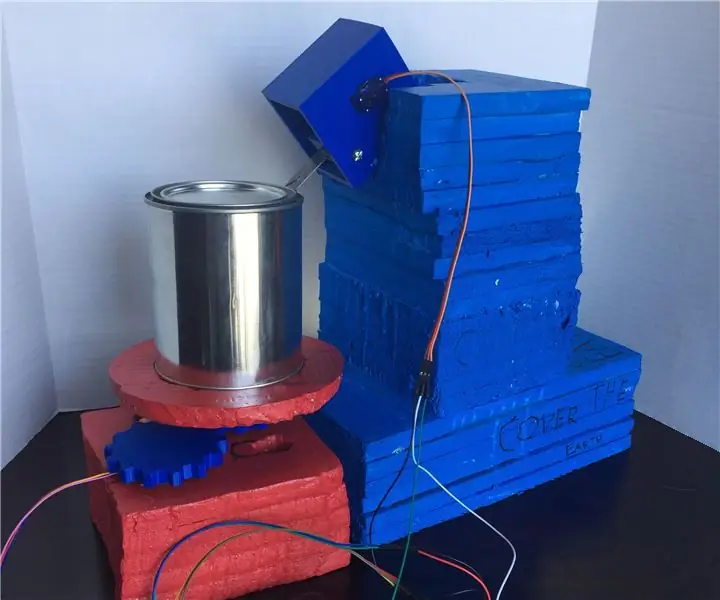

Automatyczny otwieracz do puszek z farbą: 6 kroków

Automatyczny otwieracz do puszek z farbą: Ta instrukcja została stworzona w celu spełnienia wymagań projektowych kursu Makecourse na University of South Florida (www.makecourse.com). W dzisiejszym Instructable pokażę Ci, jak stworzyć automatyczny otwieracz do puszek po farbie

Farba do laptopa z motywem NES: 7 kroków

Farba do laptopa o tematyce NES: witaj w moim pierwszym Instructable! Postanowiłem pomalować swój laptop zainspirowany kolorami Nintendo Entertainment System (NES) i tutaj udokumentowałem ten proces. Ponieważ każdy laptop jest inny i możesz mieć inne pomysły na