Spisu treści:

- Krok 1: Wymagane części

- Krok 2: Wywiercić materiał ramy

- Krok 3: Zegnij ramę

- Krok 4: Podłącz diody LED

- Krok 5: Zrób podstawę i stopy ramy

- Krok 6: Wykonaj i przetestuj płytkę PCB sterowania

- Krok 7: Zamontuj cyfry na podstawie i posortuj wszystkie przewody

- Krok 8: Flashuj Arduino

- Krok 9: Poczekaj z frustracją na synchronizację radiową

- Krok 10: Wykończenie

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:31.

- Ostatnio zmodyfikowany 2025-01-23 15:03.

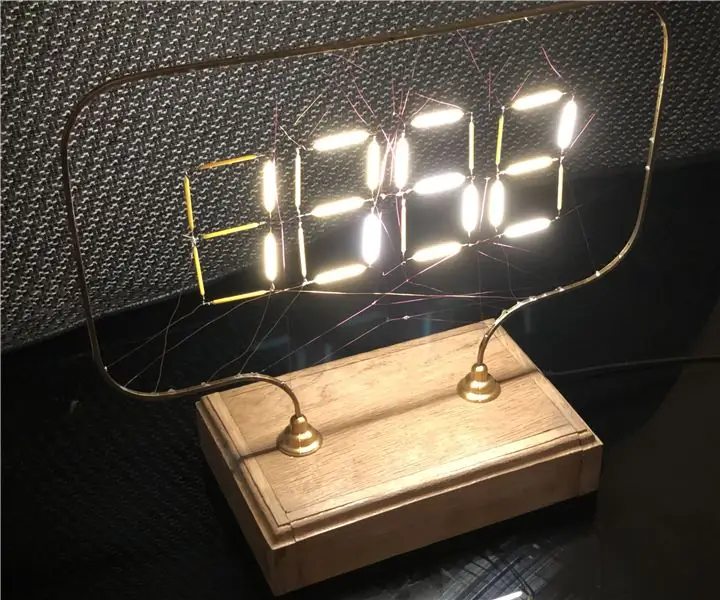

Odkąd po raz pierwszy zobaczyłem żarówki z żarnikami LED, myślałem, że żarniki muszą się na coś nadawać, ale dopiero po zamknięciu wyprzedaży lokalnego sklepu z częściami elektronicznymi kupiłem kilka żarówek z zamiarem rozbicia je i zobacz, co mogę zrobić z włóknami.

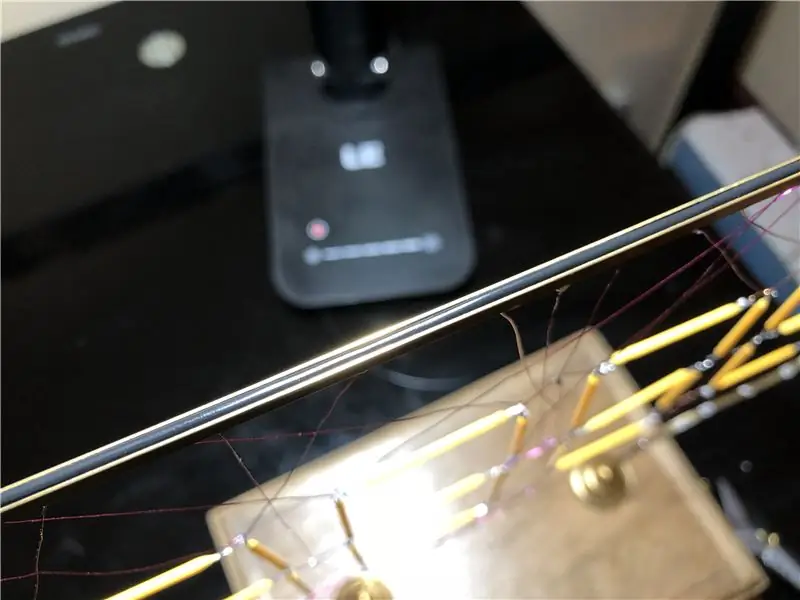

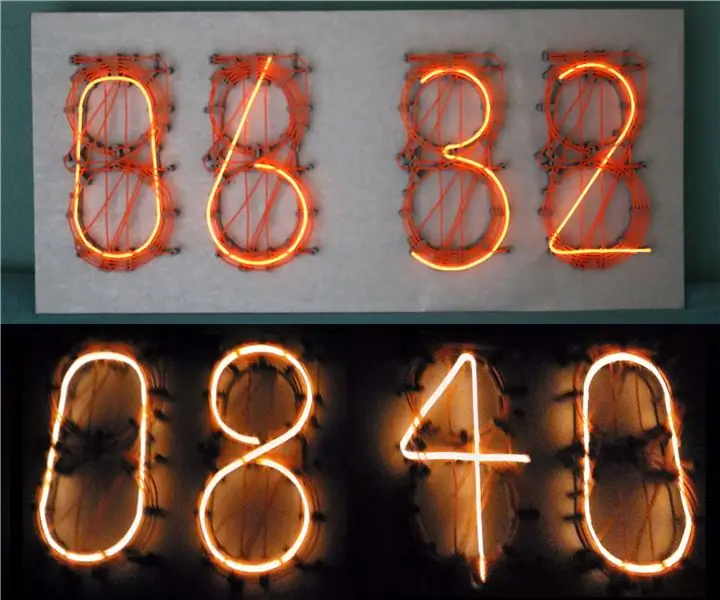

Nie trzeba było długo czekać na decyzję, że zrobią interesujący zegar i że fajnie byłoby unosić segmenty w powietrzu zawieszone tylko na przewodach zasilających.

Po drodze zdałem sobie sprawę, że dziwnie przypomina pajęczyny z napisem z książki „Sieć Charlotte”

Pamiętaj, że to urządzenie ma 80V na gołej metalowej ramie. Ale użycie izolującego konwertera DC-DC i zasilacza oznacza, że można dotknąć ramy i nie doznać wstrząsu. A przynajmniej nie mam.

Krok 1: Wymagane części

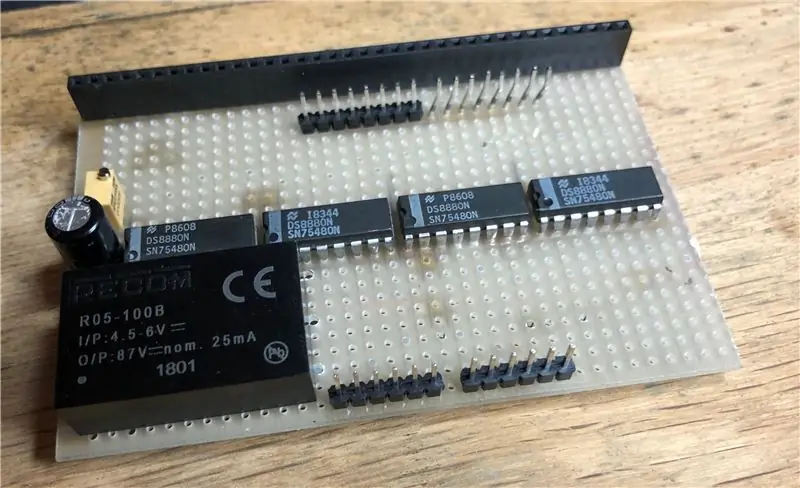

Moje eksperymenty wykazały, że diody LED potrzebują około 55 woltów do świecenia i świecą z pełną mocą około 100V. W użyciu są one ułożone w pary szeregowe dla rynków 230V / 240V i czysto równoległe dla rynków 110V. W pokrywie lampy jest jakiś kontroler, ale postanowiłem nie próbować tego ponownie używać, ponieważ chciałem, aby żarniki świeciły znacznie słabiej. W pełni jasny zegar LED byłby trudny do odczytania. 7-segmentowy zegar z wyświetlaczem potrzebuje 27 linii sterujących i początkowo zamierzałem użyć Arduino Mega. Jednak podczas omawiania sterowania prądem 100 V (lub podobnym) przez diody LED z mikrokontrolerem na niepowiązanym kanale IRC powiedziano mi o istnieniu układów sterujących DS8880 do próżniowych wyświetlaczy fluorescencyjnych. Są one idealne do pracy pod ręką, ponieważ pobierają 4 bity danych wejściowych BCD na cyfrę i konwertują na 7-segmentowe sygnały sterujące z wbudowanym i zmiennym sterowaniem prądem do 1,5 mA. Testy wykazały, że 1,5 mA było idealne do tego zastosowania. Spadek z 7 bitów do 4 bitów na cyfrę oznaczał również, że do sterowania mogłem użyć Arduino Nano lub Uno, ponieważ potrzebnych jest tylko 13 linii sterujących. (2 x 4 bity 0-9 kanałów, 1 x 3-bit 0-7 kanał i 1 x 2-bit 0-3 kanał)

Zdecydowałem się użyć sygnału radiowego MSF 60kHz, aby Arduino znało porę dnia. Używałem tego wcześniej z pewnym sukcesem, używając gotowych modułów odbiorczych, z których jeden miałem pod ręką. Jednak obecnie wydaje się to trudniejsze do znalezienia, więc może być łatwiej użyć modułu Wi-Fi, jeśli ktoś ma ochotę stworzyć własną wersję tego zegara.

Podczas testów odkryłem, że Arduino Nanos, który miałem wszyscy, wydawało się mieć słabą podstawę zegara, spędziłem godziny czekając, aż się zsynchronizują, a następnie w desperacji próbowałem podłączyć stary Duemilanove, który zsynchronizował się w pierwszej minucie i przyzwyczaiłem się.

Aby stworzyć 80V potrzebne do napędzania żarników, użyłem konwertera DC na DC. Dostępnych jest wiele, które działają od 12V. Arduino może być zasilany napięciem 12 V i tworzy z niego poręczne zasilanie 5 V z logiki. Ale zapomniałem o tym fakcie i kupiłem drogie wejście 5V. To wciąż może być dobry wybór, oznacza to, że zegar podczas programowania będzie również działał z USB, a drogi konwerter ma izolowane wyjścia 5kV. (co oznacza, że rama 80V unosi się, znacznie zmniejszając ryzyko wstrząsów)

Diody LED są dostępne na eBayu, nie trzeba rozbijać żarówek, aby je zebrać.

Lista zakupów:

Drut miedziany samotopliwy. Działa 34 SWG (31 AWG / 0,22 mm).

Arduino

4 sterowniki DS8880 VFD

Co najmniej 28 żarników LED (ale łatwo się psują, więc zdobądź co najmniej 25% części zamiennych)

Konwerter DC-DC

Kondensator 47µF 5V

Kondensator 4,7nF 100V

Materiał ramy (użyłem mosiądzu o przekroju 3mm x 3mm x 0.5)

Jakaś baza

Klej cyjanoakrylowy

Gniazdo wejściowe DC (lub USB na panelu)

60kHz (lub podobny) moduł odbiorczy i antena.

Obudowy 7-pinowe męskie (i pasujące końcówki zaciskane)

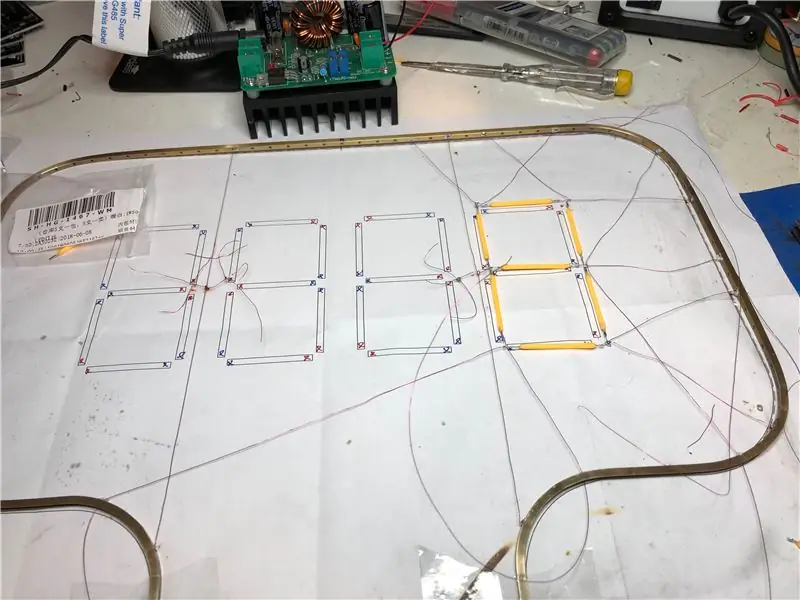

Krok 2: Wywiercić materiał ramy

Rama wykonana jest z mosiężnego profilu U o długości 1 m 3 mm (grubość ścianki 0,5 mm) i nie sugerowałbym nic lżejszego.

Diody LED są sterowane za pomocą przełączników low-side. Oznacza to, że każda dioda LED jest połączona z przewodzącą ramką pod napięciem 80 V na anodzie, a następnie izolowany przewód prowadzi przez ramkę do sterujących układów scalonych.

Rama musi być wywiercona pod przewody. Postanowiłem wywiercić otwory w regularnym rozstawie 10mm i wykonałem mały przyrząd prowadzący do ustalenia rozstawu. Rowek w dnie utrzymuje kanał ramy, a kołek (na zdjęciu klucz imbusowy) indeksuje istniejący otwór i umożliwia wywiercenie dwóch kolejnych w wybranym rozstawie.

Szablon do wiercenia służy również jako szablon do gięcia. Posiada rowek zapobiegający rozszerzaniu się ceownika podczas gięcia.

Użyłem otworów 1mm, ale mniejsze byłyby prawdopodobnie lepsze, co ułatwiłoby klejenie.

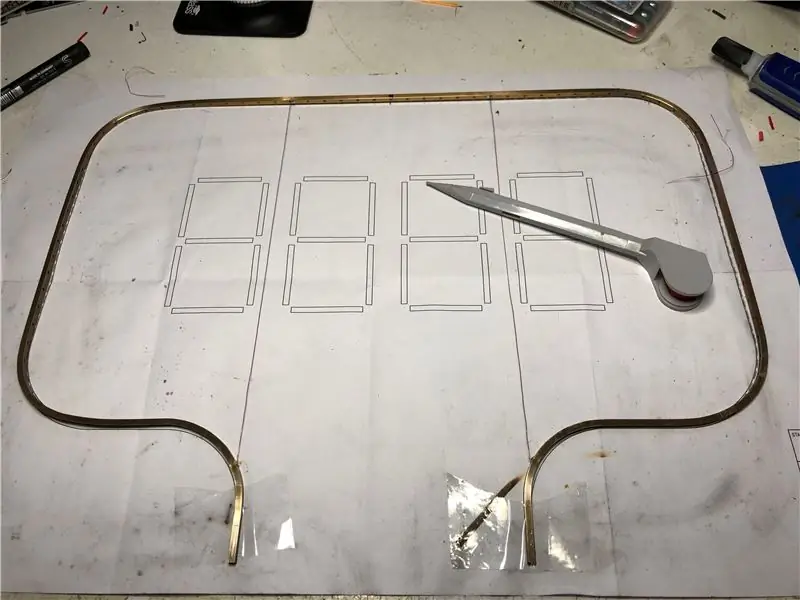

Krok 3: Zegnij ramę

Wydrukowałem szablon zewnętrznej ramki i pozycjonowania LED. Zostało to przyklejone taśmą do stołu warsztatowego, a następnie ostrożnie ręcznie wygiąłem mosiężną ramę, aby pasowała.

Gięcia z otwartą stroną U na zewnątrz były łatwe, ale niemożliwe było wykonanie zagięć wewnętrznych bez przerwania kanału, dopóki materiał nie został wyżarzony palnikiem. Po wyżarzaniu potrzebował trochę prostowania, więc najlepiej wyżarzać tylko te części, które faktycznie tego potrzebują. Po prostu ogrzej palnikiem, aż zacznie świecić matowo i nie będzie goręcej. Posuwanie się za daleko i roztapianie byłoby bezużyteczne.

Raz, aby ukształtować ramę, przyklejono taśmę do szablonu.

Szablon można znaleźć w formacie PDF tutaj. W przypadku drukowania w skali 1:1 (pasuje do papieru A3) obwód wynosi dokładnie 1m, aby dopasować go do długości materiału.

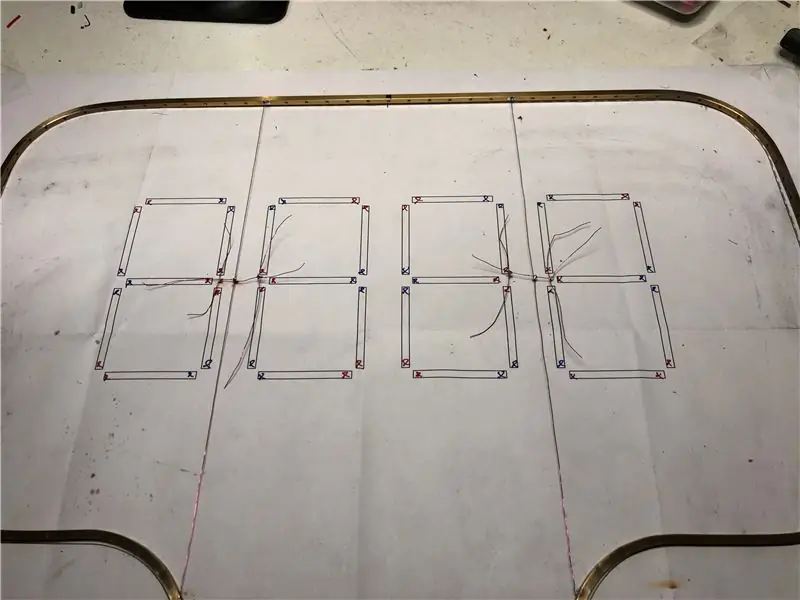

Krok 4: Podłącz diody LED

Najpierw ustal, który koniec diody LED jest anodą (podłącza się do dodatniego napięcia). Na moich diodach LED było to oznaczone małym otworem tuż przy końcu plastikowej powłoki.

Wszystkie te końce wymagają przylutowania do przewodów, które są przylutowane do ramy. Nie jestem do końca zadowolony z mojego schematu okablowania, więc powstrzymam się od jakichkolwiek sugestii. Przełóż przewody przez wybrany otwór, zaciśnij nieco i przylutuj na miejscu. Następnie odetnij nadmiar. Użyłem mojego Veropena jako dozownika i uchwytu na drut, częściowo dlatego, że był to właściwy rodzaj izolacji (typ, który można lutować bez zdejmowania, znany jako "samotopnik")

Następnie możesz zacząć budować cyfry, zabezpieczając przewody przełącznika (katody) klejem cyjanoakrylowym w miejscu, w którym przechodzą przez otwory w ramie. Upewnij się, że zostawiłeś dużo długości, aby zapętlić się wokół ramy i do podstawy / skrzynki kontrolnej.

Możesz podeprzeć przewody od siebie, aby uzyskać zaokrąglone rogi i uniknąć przewodów przechodzących przed cyframi. Przylutuj je, jeśli są przewodami zasilającymi, przyklej je, jeśli są to przewody przełącznika. Rogi cyfr wyglądają tak, jakby przewody musiały się stykać, ale w razie potrzeby można je łatwo odizolować od siebie.

Krok 5: Zrób podstawę i stopy ramy

Wykonałem dębową podstawę i obrobiłem mosiężne nóżki do ramy na mojej tokarce CNC. Ale każdy rodzaj pudełka by się nadawał, a stopy drukowane w 3D na ramę będą działały dobrze, jestem pewien.

Nóżki są przytrzymywane śrubami M5 w nagwintowanych otworach przesuniętych względem centralnego otworu ramy. Śruby pasują do otworów wyciętych w podstawie. Druty przechodzą przez te same szczeliny. Otwory umożliwiają regulację rozstawu nóżek w celu ustawienia naprężenia drutów (w pewnym stopniu).

Jedna ze śrub posiada dodatkowo oczko i przewód do zasilania +80V mosiężnej ramy.

Pliki STL dotyczące wspornika anteny i mocowania PCB znajdują się na moim Github.

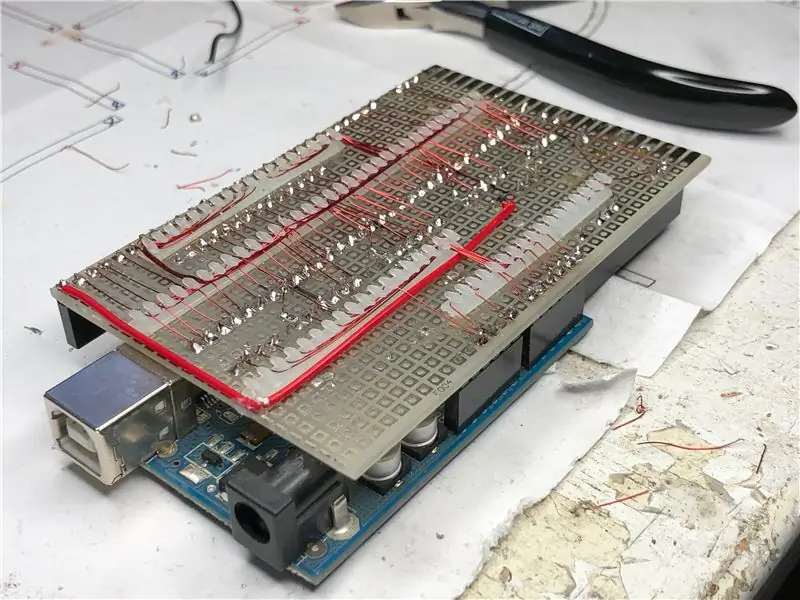

Krok 6: Wykonaj i przetestuj płytkę PCB sterowania

Sposoby wykonania płytki sterującej opisano w poprzedniej instrukcji.

Nie pracowałem na schemacie, wymyśliłem to na bieżąco. Schemat zrobiłem jednak po fakcie.

Format PDF lub KiCAD

Na tym schemacie może brakować niektórych błędów, które zakodował szkic Arduino, i może zawierać dodatkowe błędy, których brakuje w rzeczywistym zegarze.

Należy pamiętać, że konwerter DC-DC należy podłączyć do pinu V-in Arduino, a zasilanie logiki i odbiornik radiowy należy podłączyć do regulowanego 5V. Oznacza to, że Arduino i konwerter mogą działać z dowolnego zasilacza do 12 V, a logika nadal widzi tylko regulowane 5 V.

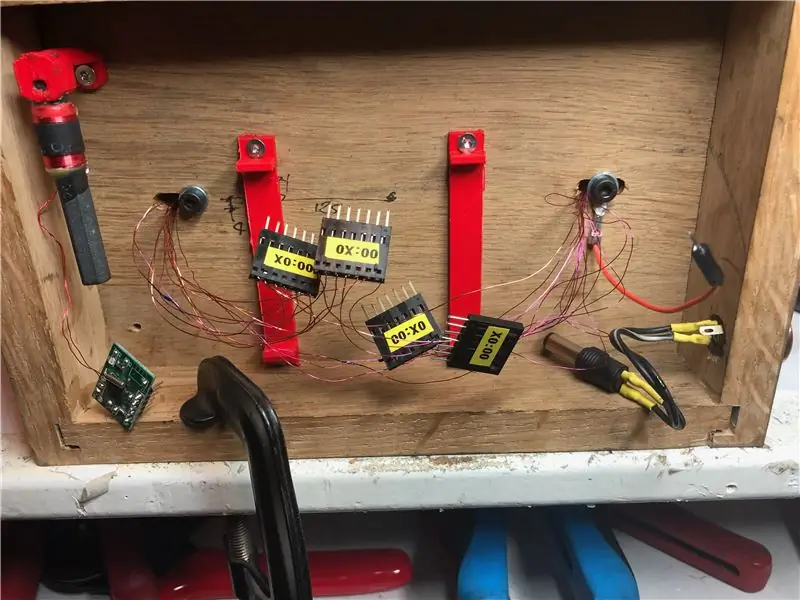

Krok 7: Zamontuj cyfry na podstawie i posortuj wszystkie przewody

Dzięki przewodom tymczasowo przytrzymywanym w kanale małymi kawałkami taśmy, wiele pasm może być wprowadzonych do podstawy. Użyłem regulowanego konwertera step-up, aby ustalić, który przewód jest który. Najpierw ustawiłem go na napięcie, które po prostu zaświeci luźny żarnik LED, a następnie wepchnąłem dodatnie wyjście przez otwór w ramie. Następnie dotykając odciętym końcem emaliowanego przewodu miedzianego do ujemnego przewodu zasilającego z konwertera, mogłem zobaczyć, któremu segmentowi odpowiada każda dioda. Następnie zacisnąłem przewód w szpilce i częściowo wsunąłem do złącza.

Zaciski nie przewodzą po zaciśnięciu, należy je również przylutować, aby przebić izolację emaliowaną. Po przylutowaniu szpilki zostały wepchnięte do domu.

Krok 8: Flashuj Arduino

Szkic Arduino można znaleźć tutaj.

github.com/andypugh/LEDClock

Istnieją dwa szkice, jeden do uruchamiania zegara i jeden, który po prostu biegnie przez cyfry od 0 do 9 na każdym kanale.

Ten szkic testowy pozwoli ci ustalić, które nagłówki w pinach wyjściowych wymagają zamiany i czy którakolwiek z linii danych BCD wymaga zamiany. (Jeśli spojrzysz na szkic, zobaczysz, że musiałem zamienić kilka kanałów z powodu błędów w okablowaniu, łatwiej było je naprawić w oprogramowaniu).

Krok 9: Poczekaj z frustracją na synchronizację radiową

Zegar radiowy potrzebuje pełnej minuty danych. Szkic Arduino miga środkowy pasek cyfry dziesiątek godzin, aby odtworzyć przychodzące dane radiowe, a minuty pokazują, ile nieuszkodzonych bitów danych dotarło. Jeśli dojdzie do 60, to są dobre dane i wyświetlany jest czas.

W duchu pełnego ujawnienia jest to symulacja. Mogłem się zsynchronizować tylko wtedy, gdy był zasilany z USB komputera Mac i znajdował się w niefotogenicznym miejscu. W przypadku danych rzeczywistych jednosekundowe impulsy mają różną długość, aby zakodować binarne.

Jest też leniwy element (świeci, ale słabiej niż pozostałe) Sama dioda LED jest dobra. Obawiam się problemu z układem sterownika, ale najpierw spróbuję ponownie podłączyć emaliowaną miedź. (w rzeczywistości pewnie po prostu poprowadzę dodatkowy przewód)

Krok 10: Wykończenie

Przewody mogą być utrzymywane w kanale z odizolowaną izolacją o długości około 1,5 mm2. Uważaj jednak, aby nie uszkodzić cienkich przewodów.

Zastrzeżenie: Nie twierdzę, że jestem pierwszym, który wpadł na pomysł wykorzystania tych włókien do zegara, ale wpadłem na ten pomysł niezależnie. Szukając odpowiednich sterowników znalazłem ten post z 2015 roku, który pokazuje zegar wykonany z tych samych włókien (choć wydaje się, że jest elastyczny, co byłoby dużo prostsze).

Mogę być pierwszym, który machają w kosmosie na ich przewodach zasilających, ale o to też bym się nie założył.

Zalecana:

Pojedynczy zegar Nixie w stylu „Faberge”: 6 kroków (ze zdjęciami)

Jednorurowy zegar Nixie w stylu „Faberge”: Ten zegar Nixie był wynikiem rozmowy na temat zegarów jednorurowych na stronie fanów Nixie Clocks na Facebooku. łatwość czytania. Zegar z pojedynczą lampą

Zegar w stylu EL Wire Neon Nixie: 21 kroków (ze zdjęciami)

Zegar w stylu EL Wire Neon Nixie: Ta instrukcja opisuje, jak zrobić zegar za pomocą drutu EL. Konstrukcja tego zegara przypomina połączenie neonu i zegara Nixie. Tworząc „Neon” tablica z nazwami z EL Wire, chciałem dodać trochę animacji. Spowodowało to

Cyfrowy zegar „Dali” w stylu lat 80.: 7 kroków (ze zdjęciami)

Cyfrowy zegar „Dali” w stylu lat 80.: Ta instrukcja pokazuje, jak zbudować cyfrowy „dali” w stylu lat 80. zegar z topniejącymi cyframi. Po raz pierwszy zetknąłem się z tym stylem zegara na Apple Macintosh, kiedy byłem dzieckiem w latach 80-tych. Ten Instruktaż pokazuje moją próbę odtworzenia

Zegar Pac-Man w stylu retro: 6 kroków (ze zdjęciami)

Zegar Pac-Mana w stylu retro: Zbuduj interaktywny zegar nocny Pac-Mana z ekranem dotykowym i animowanymi figurkami Pac-Mana. Ten fajny projekt jest zaskakująco prosty w wykonaniu i jest świetnym prezentem dla tych nostalgicznych uzależnionych od Pac-Mana. jako możliwość interakcji z Pac-Manem

Jak zrobić zegar do topienia w stylu Dali: 9 kroków (ze zdjęciami)

Jak zrobić zegar topnienia w stylu Dali: Nie słucham żadnej z moich starych płyt, ale bardzo lubię je mieć. Na szczęście moi przyjaciele też. Inną wspólną cechą jest zrozumienie, która jest godzina. Bawiłem się z płytami i rozwiązałem moje