Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:27.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

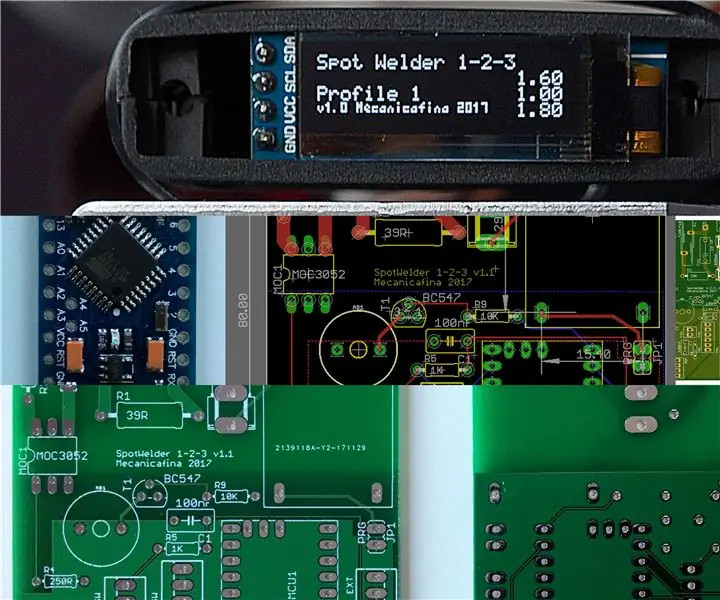

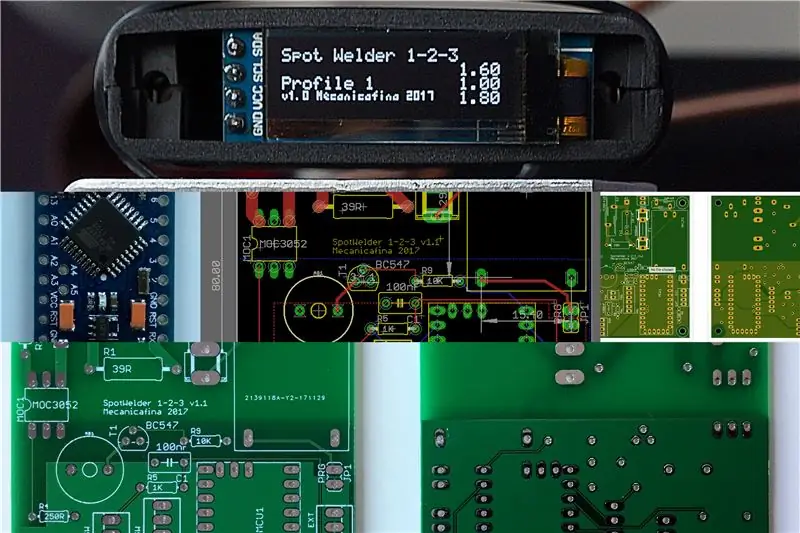

Jakiś czas temu napisałem instrukcję, w której wyjaśniłem, jak w wyrafinowany sposób sterować zgrzewarką punktową za pomocą Arduino i powszechnie dostępnych części. Wiele osób zbudowało obwód sterujący i otrzymałem bardzo zachęcające opinie.

Jest to obwód działający pod napięciem sieciowym i dużymi prądami, dlatego jakość wykonania jest ważna dla zagwarantowania bezpiecznej pracy. Chociaż jest w porządku, aby stworzyć prototyp spawarki sportowej przy użyciu niestałego ustawienia, jeśli planujesz zbudować i naprawdę używać tego, dobra płytka PCB bardzo pomoże w osiągnięciu zarówno profesjonalnego, jak i bezpiecznego wyniku.

Proszę przeczytać pierwszą instrukcję, zwaną Częścią I w skrócie poniżej, jeśli jeszcze tego nie zrobiłeś. Jest tam wiele informacji, które nie będą tu powtarzane.

OŚWIADCZENIE: udostępniam linki i sugestie dla zewnętrznych sprzedawców/producentów wyłącznie dla Twojej wygody i aby przewidzieć pytania, o których wiem, że nadejdą. Nie mam żadnego związku ani żadnego interesu z żadną z wymienionych przeze mnie osób trzecich. Pracowały dla mnie po prostu dobrze.

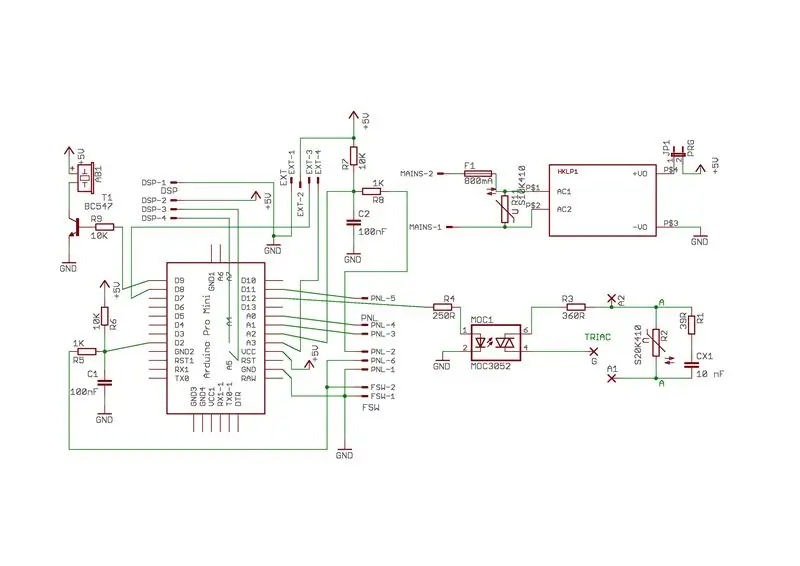

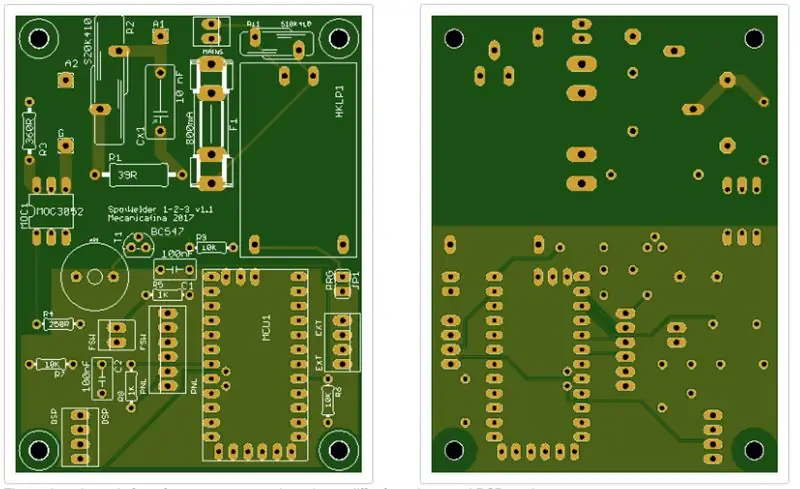

Krok 1: Zaktualizowany schemat PCB

Połączyłem obwód sterowania i zasilania w kompletny schemat, w którym kilka elementów zostało dodanych do uproszczonego (choć funkcjonalnego) w części I.

Obejmują one teraz bezpiecznik i zabezpieczenie linii na pokładzie oraz brzęczyk wspomagający generowanie dźwięków (kliknięcie, gdy enkoder jest obracany i ciągły dźwięk podczas spawania, są całkiem przyjemne). Dodatkowy pin MCU jest odsłonięty na złączu w celu rozszerzenia lub modyfikacji oprogramowania w celu dodania nowych funkcji (złącze EXT), np. sterowanie temperaturą lub wentylatorem chłodzącym. Aktywacja brzęczyka i złącza EXT będzie wymagała w przyszłości ulepszenia oprogramowania układowego.

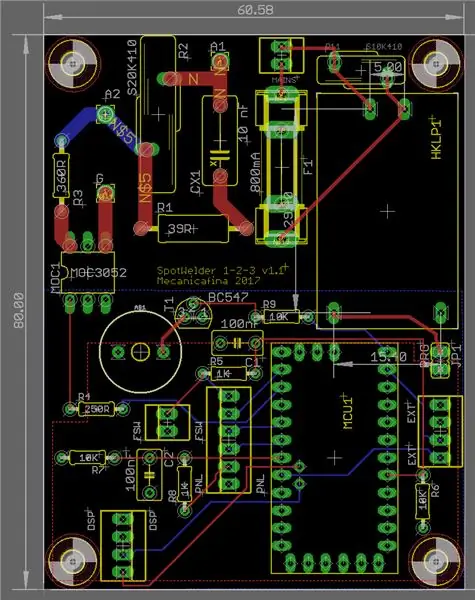

Krok 2: Układ tablicy

Płytka drukowana jest standardowym układem dwuwarstwowym, a na zdjęciu widać, jak zostały ułożone komponenty za pomocą oprogramowania do układania EagleCAD.

Starałem się, aby wszystko było dość zwarte, używając tylko jednej strony płyty dla komponentów i oddzieliłem na pokładzie gorącą i zimną stronę (żargon dla obwodów napięcia sieciowego AC i 5 V DC). Płyta ma wymiary około 60 x 80 mm (mniej niż 2,5 x 3,5 cala), więc zmieści się w kompaktowej obudowie.

Montaż triaka. Proszę uważnie przeczytać uwagi na ten temat w kroku 6 części I. Odnośnie przekroju przewodów do połączeń z TRIAC, użyłem przewodu 1,5 mm2 (AWG 15-16) do przewodów łączących przekładki przewodów A1, A2 i G do zacisków TRIAC i 2,5 mm2 (AWG 13) dla przewodów łączących zaciski TRIAC z MOT (brązowe przewody oznaczone A na rysunku w kroku 6 części I). Połączenia te powinny być dość krótkie, nie powinno być potrzeby, aby przekraczały długość 20-30 cm (8-12”).

Krok 3: Zdobycie płytki drukowanej

Możesz zamówić płytkę PCB w preferowanym przez siebie domu, jeśli taki posiadasz. Używam JLCPCB (www.jlcpcb.com) i moim zdaniem wykonują świetną robotę za bardzo rozsądną cenę.

Udostępniam potrzebne pliki Gerber w danych archiwalnych, więc nie musisz mieć możliwości korzystania z EagleCAD, aby zamówić PCB, po prostu zaktualizuj plik zip na stronie fab house i jesteś w biznesie. Inni dostawcy będą działać w podobny sposób.

Wszystkie komponenty potrzebne do tego obwodu są dość łatwe do zdobycia. W każdym razie dostarczam BOM dla Twojej wygody z linkami do źródeł, z których korzystałem, aby uzyskać te mniej oczywiste.

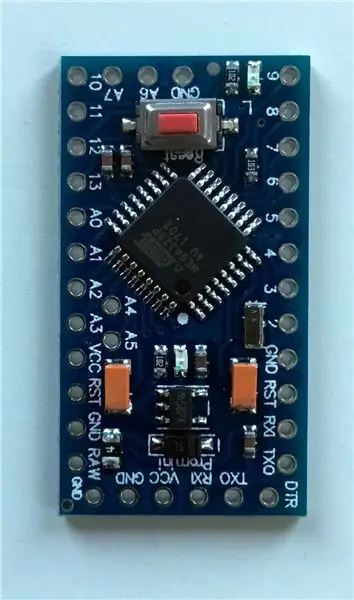

Zachowaj ostrożność, zamawiając Pro Mini. Wokół jest kilka układów, ale rozmiar PCB jest dopasowany do opakowania wersji Pro Mini pokazanej na zdjęciu w następnym kroku. Inne geometrie nie będą pasować do układu otworów PCB.

PCB wymaga wersji 3W modułu zasilacza Hi-Link (HLK-PM01 3W). Wariant 5W nie będzie pasował.

Zworka JP1 oznaczona PRG musi być otwarta, aby sflashować oprogramowanie bez wyjmowania Pro Mini z płytki drukowanej i oczywiście pozostać zamknięta do normalnej pracy.

To jest wersja PCB 1.1 i wymaga oprogramowania układowego w wersji 1.1

Ta płytka PCB obsługuje brzęczyk, aby wzbogacić interfejs o dźwięki, jednak oprogramowanie sprzętowe w wersji 1.1 nie wykorzystuje sprzętu brzęczyka (przepraszamy za niejasne wyjaśnienie)

Krok 4: Pobieranie

Pliki danych PCB można pobrać z repozytorium PCB SpotWelder 1-2-3 (jest to wersja 1.1 PCB i wymaga oprogramowania układowego w wersji 1.1).

W pliku REAME w repozytorium znajdziesz spis treści.

Baw się dobrze!

Zalecana:

Zgrzewarka punktowa 1-2-3 Arduino Firmware: 7 kroków (ze zdjęciami)

Spot Welder 1-2-3 Arduino Firmware: Dlaczego kolejny projekt zgrzewarki punktowej? Budowa zgrzewarki punktowej to jeden z (prawdopodobnie nielicznych) przypadków, w których można zbudować coś za ułamek ceny wersji komercyjnej o porównywalnej jakości. I nawet jeśli budowa przed zakupem nie była wygrana

Prosta zgrzewarka punktowa wykorzystująca akumulator samochodowy do budowy akumulatora litowo-jonowego: 6 kroków

Prosta zgrzewarka punktowa wykorzystująca akumulator samochodowy do budowy akumulatora litowo-jonowego: W ten sposób wykonałem zgrzewarkę punktową z akumulatorem samochodowym, który jest przydatny do budowy akumulatorów litowo-jonowych (litowo-jonowych). Za pomocą tego zgrzewarki punktowej udało mi się zbudować pakiet 3S10P i wiele spoin. Ta instrukcja zgrzewarki punktowej obejmuje blok funkcjonalny Dia

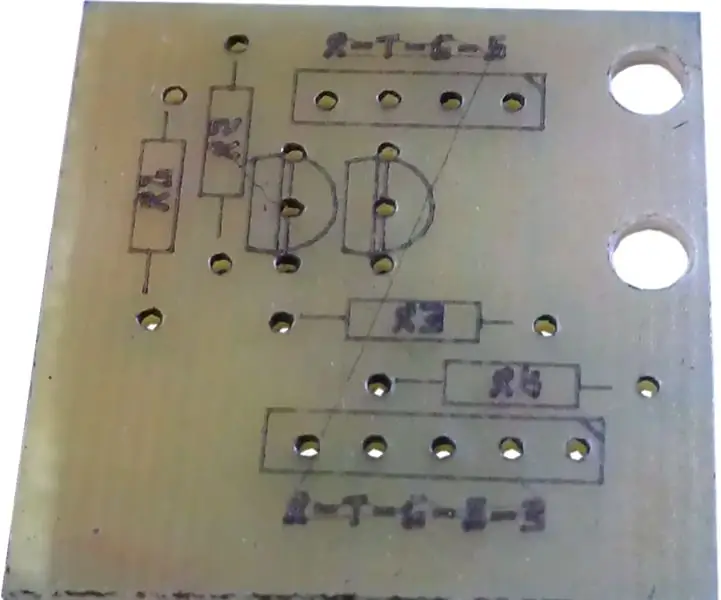

Płytka drukowana Tima (płytka drukowana): 54 kroki (ze zdjęciami)

Płytka drukowana Tima (Plotted Circuit Board): Jest to proces, którego używam do tworzenia niestandardowej płytki drukowanej do moich projektów. Aby wykonać powyższe: używam mojego plotera XY z rysikiem, aby usunąć warstwę żywicy trawiącej, aby odsłonić miedź na działanie wytrawiacza .Używam mojego plotera XY z laserem do wypalania atramentu w

Łatwy DIY 12V 220CCA 340CA Akumulator samochodowy 18650 Zgrzewarka punktowa (#4. kompilacja): 4 kroki

Łatwy DIY 12V 220CCA 340CA Akumulator samochodowy 18650 Zgrzewarka punktowa (#4th Build): Oto czwarta zgrzewarka do kart, którą do tej pory stworzyłem. Pro Tip dla tego Instructable to sposób na zbudowanie taniej i wydajnej spawarki z zakładkami baterii za mniej niż 30 USD. (bez wymyślnego ogrodzenia) Można to łatwo zbudować za mniej niż 40 USD. Ten postanowiłem

Domowa zgrzewarka punktowa DIY: 4 kroki

Domowa zgrzewarka punktowa DIY: Hej chłopaki!!!! W tej instrukcji dowiesz się, jak zrobić zgrzewarkę punktową w domu za pomocą baterii kondensatorów. Ta konfiguracja jest oszałamiająca do spawania w odległych obszarach, a nawet w drodze. Mimo że wielu z nas ma już spawarki elektrodowe b