Spisu treści:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:26.

- Ostatnio zmodyfikowany 2025-01-23 15:02.

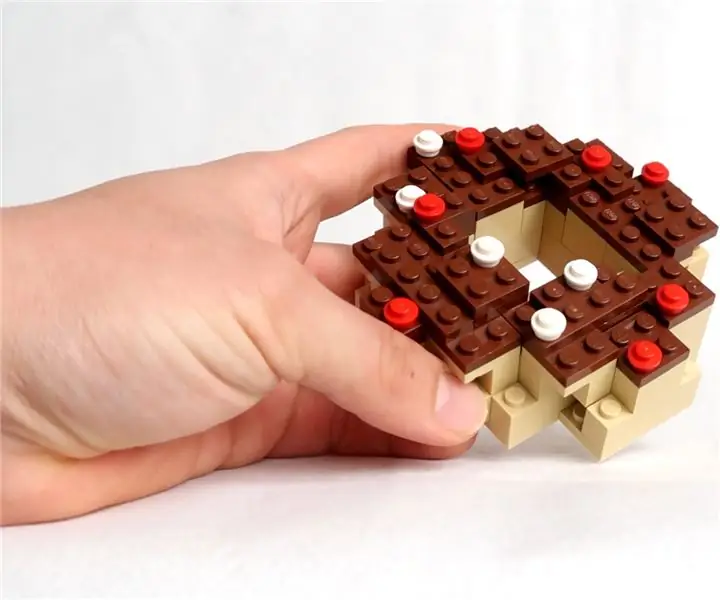

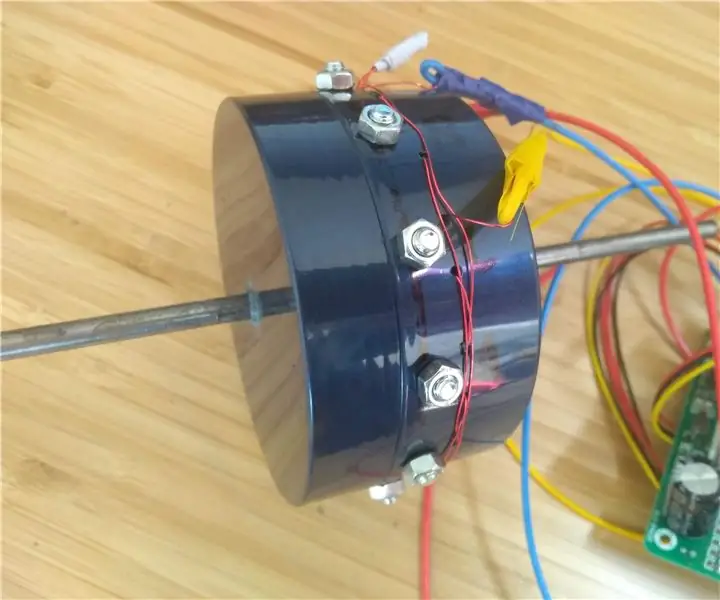

Zaprojektowałem ten silnik przy użyciu Fusion 360 do demonstracji na temat silników, więc chciałem zrobić szybki, ale spójny silnik. Wyraźnie pokazuje części silnika, dzięki czemu może być wykorzystany jako model podstawowych zasad działania obecnych w silniku bezszczotkowym.

Odkryłem, że przy zasilaniu silnika standardowym AA najlepiej działa tylko z jednym łożyskiem ze względu na zmniejszone tarcie. Przy stosowaniu wyższego napięcia górne łożysko pomaga wyśrodkować wirnik i umożliwia osiągnięcie wyższych prędkości.

Zasilałem mój silnik za pomocą zasilacza prądu stałego ustawionego na 1-12 V i ograniczenie prądu 6A. Przedstawione na ekranie zasilacza 6,0 A nie jest miarą poboru prądu, ale raczej ograniczeniem prądu. Z powodu rezystancji występującej w cienkich uzwojeniach silnika rzeczywisty pobór prądu jest znacznie niższy niż ustawiony limit. Jeśli potrzebujesz bardziej użytecznego silnika z większym momentem obrotowym, możesz spróbować użyć grubszych uzwojeń.

Oto link do plików tego projektu:

www.dropbox.com/sh/8vebwqiwwc8tzwm/AAAcG_RHluX8c6uigPLOJPYza?dl=0

Jak to działa: Po naładowaniu cewka wytwarza pole magnetyczne, które popycha lub ciągnie magnes. Gdy cewka jest zasilana we właściwym czasie, magnes jest popychany lub ciągnięty, a wirnik obraca się. Cewka jest taktowana za pomocą kontaktronu: gdy jeden magnes znajduje się w pobliżu kontaktronu, drugi znajduje się we właściwym położeniu, aby zostać popychanym lub ciągniętym przez cewkę, co z kolei powoduje obracanie się wirnika.

Nazywanie tego silnikiem bezszczotkowym ze względu na kontaktron może wydawać się niewłaściwe, ale kontaktron mógłby zostać zastąpiony zatrzaskowym czujnikiem Halla, a nawet elektroniką sterującą. Aby napędzać silnik bez ograniczeń prądowych, czujnik ten powinien być podłączony do podstawy pary tranzystorów Darlingtona. Zdecydowałem się na kontaktron, ponieważ miałem kilka w pobliżu i nie chciałem zbytnio komplikować silnika, ponieważ używałem go do demonstracji na zasadach silnika bezszczotkowego.

Podział nazw plików:

'rotor': jest to rotor, który będzie potrzebował podpór do drukowania.

'baza': Cóż, podstawa!

'sensorMount': montuje kontaktron lub czujnik Halla do podstawy. Ta część wymaga podpór do drukowania.

'spool1' i 'spool2': Wydrukuj po jednym z nich; Łącznie tworzą one szpulę, tworząc cewkę.

„switchMount”: ta opcjonalna część przechodzi nad przełącznikiem, aby utrzymać go na miejscu.

**Silnik można skonfigurować na dwa sposoby: z AA lub innym źródłem niskiego napięcia, silnik działa dobrze bez górnego mocowania łożyska. W rzeczywistości, nawet przy szybkim kręceniu, silnik nie potrzebuje górnego i dolnego mocowania łożyska.

'lowerBearingMountONLY': Jest to mocowanie, którego powinieneś użyć, jeśli chcesz użyć tylko jednego łożyska w celu zmniejszenia tarcia.

„lowerBearingMount” i „upperBearingMount”: są to mocowania, których powinieneś użyć, jeśli zdecydujesz się na użycie dwóch łożysk w celu zwiększenia stabilności i równowagi.

*Nie ponoszę odpowiedzialności za jakiekolwiek obrażenia lub uszkodzenia mienia, które mogą wyniknąć z przestrzegania niniejszej Instrukcji. Jeśli nie są odpowiednio zabezpieczone, wirujące magnesy mogą stanowić zagrożenie dla Ciebie i Twojego otoczenia.

Kieszonkowe dzieci:

1. drukarka 3d lub dostęp do drukarki 3d (nie wymaga specjalnego filamentu magnetycznego)

2. Okrągły magnes neodymowy 2x 12⌀ x 5mm

3. Włączony drut miedziany. Użyłem wskaźnika ~26, ale sugeruję eksperymentowanie z różnymi wskaźnikami, aby uzyskać różne wartości momentu obrotowego i prędkości; Grubszy drut powinien umożliwiać przepływ większego prądu i często powoduje, że silnik ma większy moment obrotowy i większy pobór prądu, ale niższy kV. Cieńszy drut powinien skutkować odwrotnymi właściwościami. Pamiętaj: im wyższy wskaźnik drutu, tym cieńszy drut.

4. ~ Drut silikonowy o grubości 14 mm

5. 1 lub 2x Niesmarowane/nieuszczelnione łożysko(a) kulkowe 608 (taki sam rozmiar jak w fidget spinners)

6. Kontaktron lub próg czujnik halla

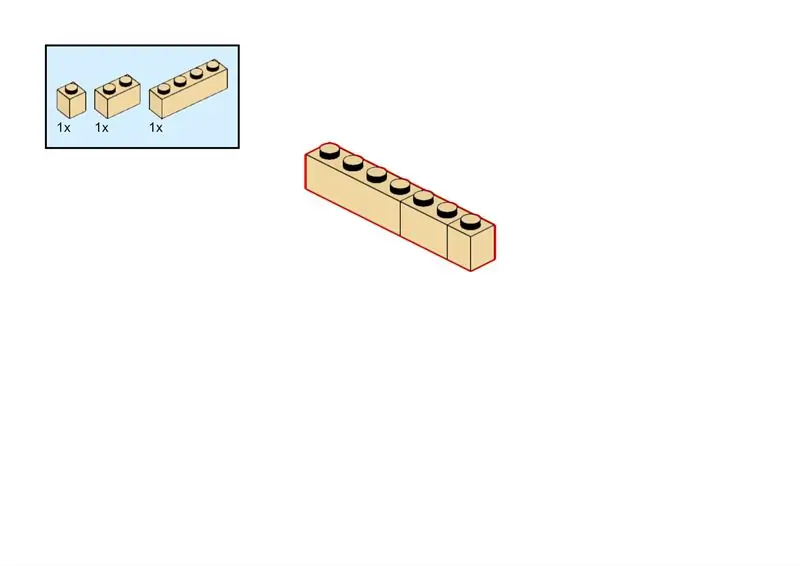

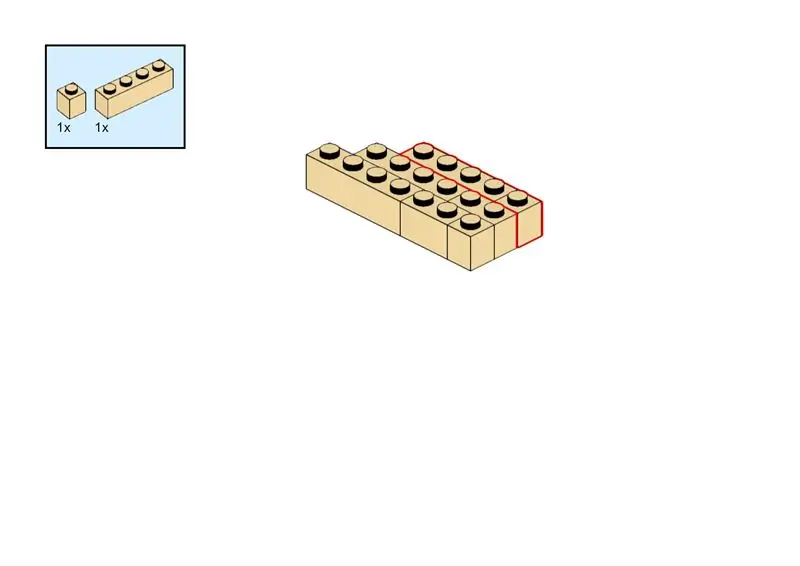

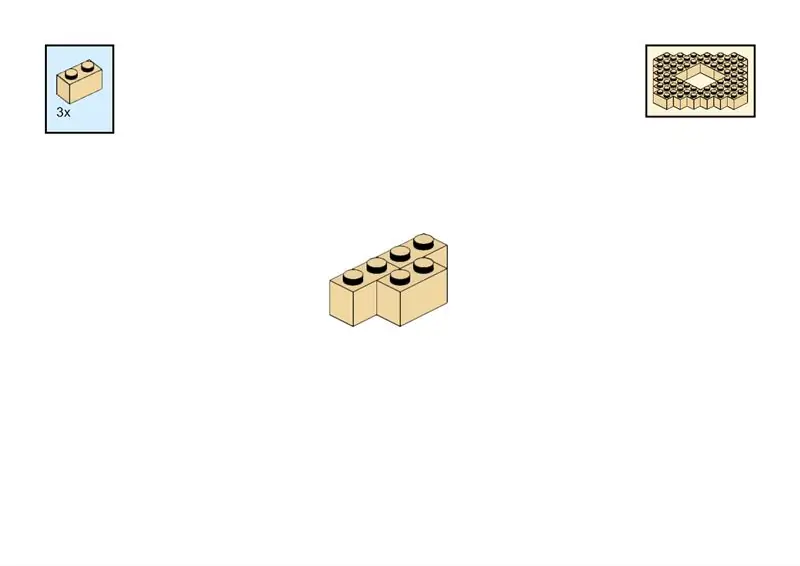

Krok 1: Wykonanie cewki

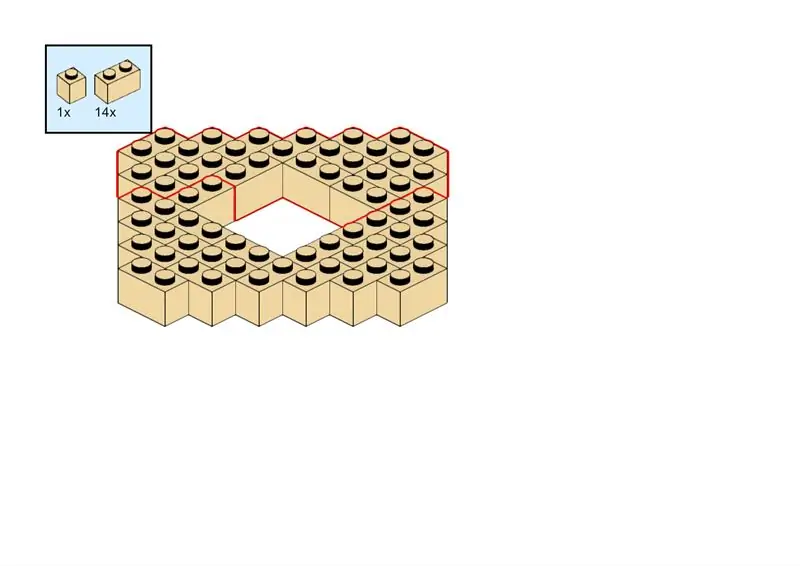

Sklej ze sobą „szpulę1” i „szpulę2”, aby utworzyć szpulę. Używając emaliowanego drutu miedzianego, ułóż cewkę na szpuli, aż znajdzie się ~3mm poniżej krawędzi. Zachowaj dwa końce drutu o długości kilku cali do późniejszego użycia.

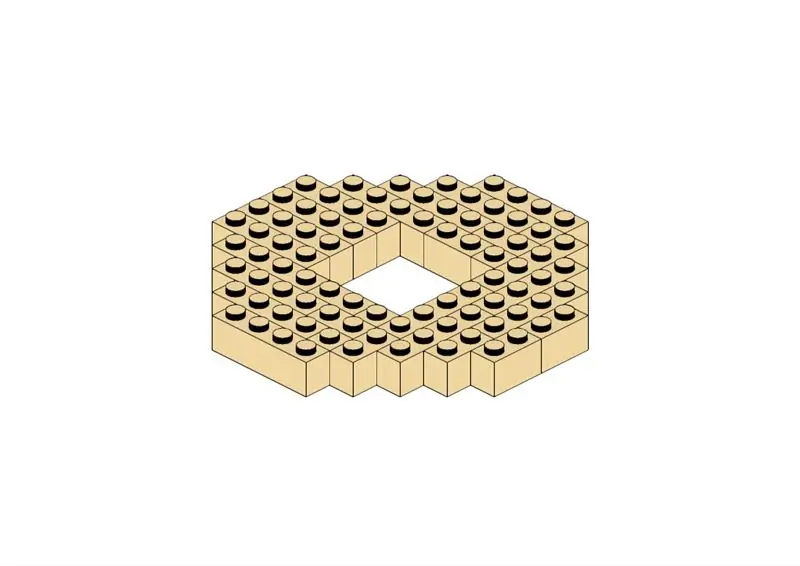

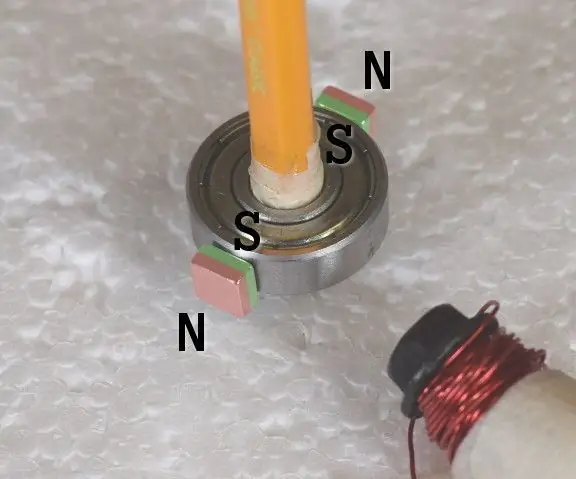

Krok 2: Montaż wirnika

Wciśnij okrągłe magnesy 12mm⌀ na 5mm do rotora i użyj dużej ilości kleju. Po dalszej inspekcji mojego silnika po wybuchu (zobacz wideo wprowadzające), dowiedziałem się, że duże siły odśrodkowe spowodowały oderwanie się jednego magnesu i brak równowagi wirnika. Owinięcie wirnika taśmą elektryczną w celu zabezpieczenia magnesów nie byłoby złym pomysłem. Po zamocowaniu magnesów sprawdź dopasowanie wałków wirnika do łożysk. Jeśli pasowanie jest zbyt luźne, owinąć taśmę elektryczną wokół wałów, aż pasowanie będzie dokładne.

Jeśli potrzebujesz zbalansować wirnik, sugerowałbym dodanie niewielkiej ilości gliny po lżejszej stronie lub zeszlifowanie trochę plastiku z cięższej strony.

Krok 3: Montaż przełącznika

„switchMount” po prostu krąży wokół górnej części przełącznika i jest zabezpieczony klejem. Przełącznik jest opcjonalny, ale przydatny.

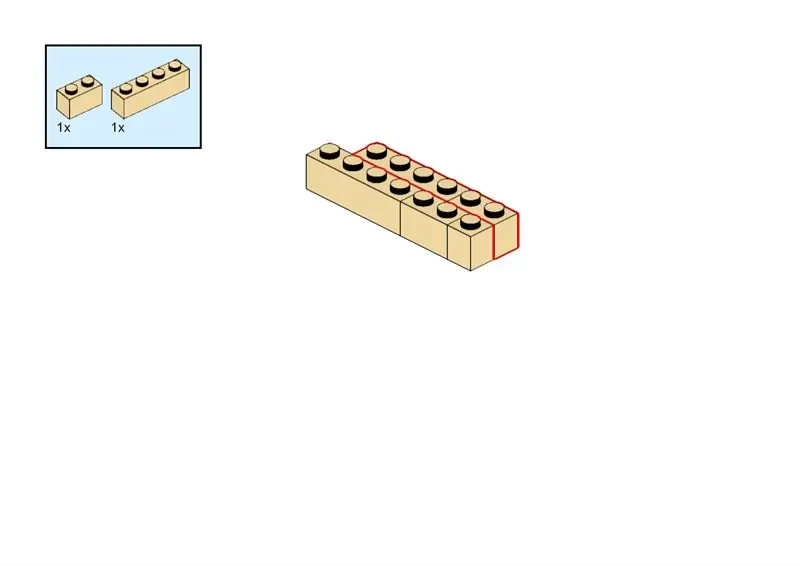

Krok 4: Montaż cewki

Wsuń cewkę w dwie szczeliny w podstawie i zabezpiecz klejem. Orientacja nie ma znaczenia, ponieważ możemy zmienić polaryzację podczas podłączania.

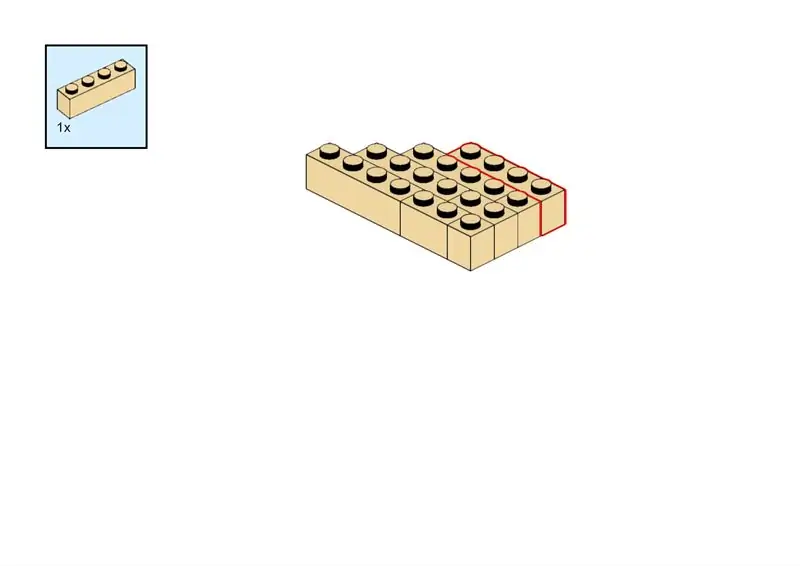

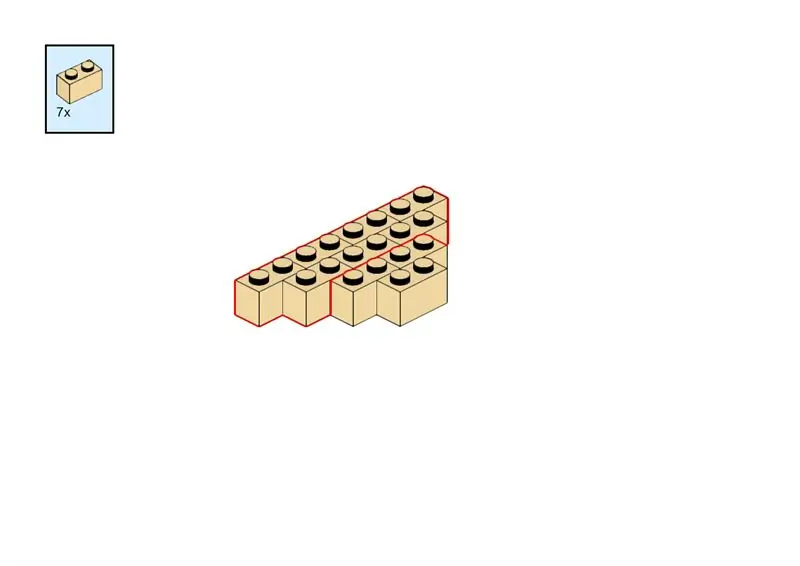

Krok 5: Montaż wirnika

Przetestuj dopasowanie łożysk 608 w „dolnym uchwycie łożyska”. Jeśli jest zbyt luźny, owiń go taśmą, aż będzie dobrze przylegał.

'lowerBearingMount' lub 'lowerBearingMountONLY' należy przykleić 4mm z prawej strony cewki (od strony przełącznika). Strona zadrukowanej części skierowana w stronę stołu roboczego powinna być przyklejona tak, aby stykała się z podstawą. Upewnij się, że używasz kleju o wysokiej wytrzymałości, ponieważ mój rozleciał się, gdy luźno go przykleiłem (zobacz wideo na wstępie).

Jeśli jeszcze tego nie zrobiłeś, wciśnij łożysko w jego mocowanie, a następnie wciśnij wirnik w łożysko:

Jeśli używasz jednego łożyska, wciśnij stronę wirnika, która była skierowana do góry podczas drukowania, w łożysko (odwróć je), jak pokazano powyżej

Jeśli używasz dwóch łożysk, wciśnij drugie łożysko do 'upperBearingMount' i przyklej je do 'lowerBearingMount'. Upewnij się, że zrobiłeś to PO zainstalowaniu rotora stroną skierowaną w dół podczas drukowania, w dół (nie odwracaj go).

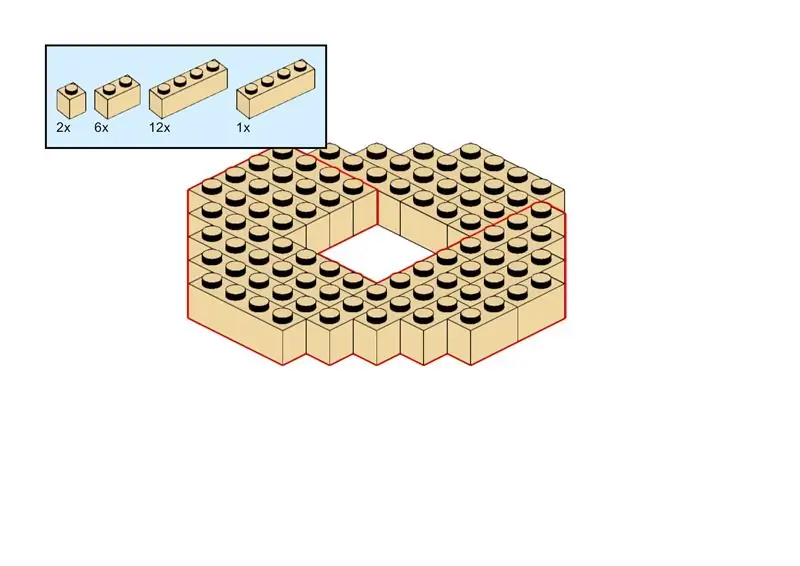

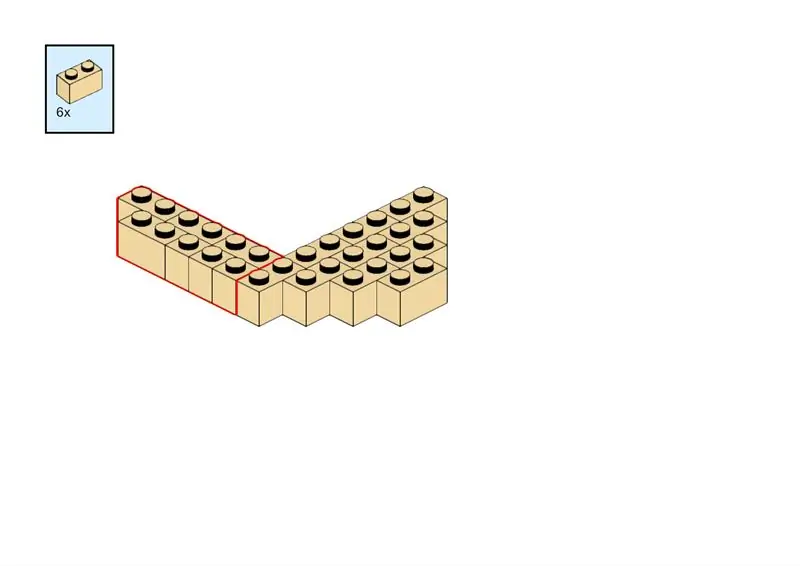

Krok 6: Montaż czujnika

Możesz zastosować czujnik progowy z efektem Halla, który włącza się, gdy magnes jest w pobliżu lub kontaktron. Użyłem kontaktronu, bo miałem kilka, ale czujnik halla też powinien działać (być może wymagający tranzystora).

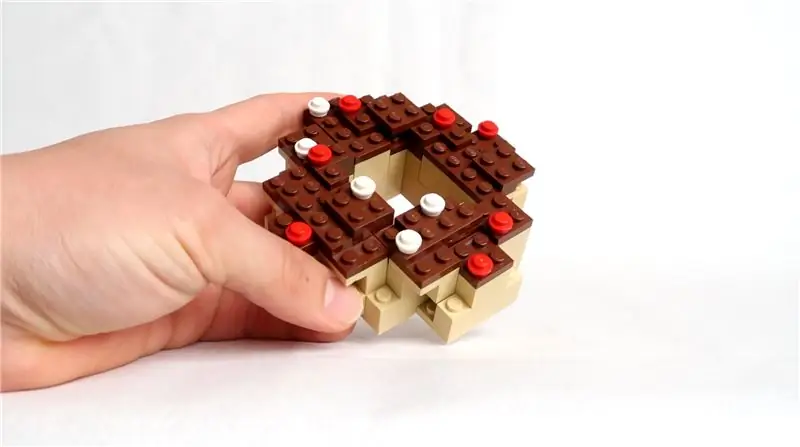

Przykleiłem kontaktron do „sensorMount” i przykleiłem mocowanie 45° do cewki. Jeśli chcesz przyspieszyć taktowanie, aby zoptymalizować działanie silnika w określonym kierunku, możesz to zrobić, ustawiając położenie czujnika na nieco większe lub mniejsze niż 45°. Powinien być odsunięty od wirnika na tyle, aby zapewnić luz dla magnesów. Zobacz powyższe obrazy.

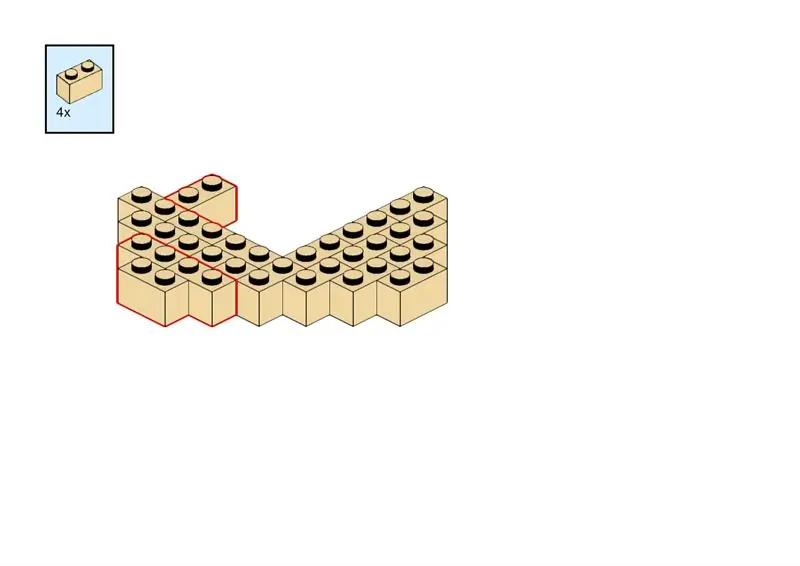

Krok 7: Okablowanie

Kontaktron: Podłącz jeden przewód z cewki do czarnego przewodu z przełącznika, a następnie przymocuj drugi przewód z cewki do górnej części kontaktronu. Następnie podłącz dolną część kontaktronu do przewodu 12 AWG, który będzie podłączony do źródła zasilania. Czerwony przewód z przełącznika trafi również do twojego źródła zasilania.

Polaryzacja nie ma znaczenia, ponieważ silnik po prostu będzie się obracał w przeciwnym kierunku, jeśli polaryzacja zostanie odwrócona.

Zamiast tego można użyć czujnika Halla i Arduino do napędzania silnika, zamiast używać kontaktronu, ale miałem kilka kontaktronów i nie chciałem nadmiernie komplikować silnika, ponieważ używałem go do demonstracji.

Zalecana:

Bezszczotkowy silnik prądu stałego Inrunner: 6 kroków

Bezszczotkowy silnik prądu stałego Inrunner: Po przeczytaniu Instructable https://www.instructables.com/id/Make-A-Brushless-… i posiadaniu szpuli drutu magnetycznego (kupiłem, aby uczyć mojego syna o elektromagnesach) Pomyślałem, dlaczego nie spróbować. Oto mój wysiłek

Silnik krokowy sterowany silnikiem krokowym - Silnik krokowy jako enkoder obrotowy: 11 kroków (ze zdjęciami)

Silnik krokowy sterowany silnikiem krokowym | Silnik krokowy jako enkoder obrotowy: Masz kilka silników krokowych i chcesz coś zrobić? W tej instrukcji użyjmy silnika krokowego jako enkodera obrotowego do sterowania pozycją innego silnika krokowego za pomocą mikrokontrolera Arduino. Więc bez zbędnych cere

Jak uruchomić bezszczotkowy silnik prądu stałego drona quadcoptera za pomocą bezszczotkowego kontrolera prędkości silnika HW30A i testera serwomechanizmu: 3 kroki

Jak uruchomić bezszczotkowy silnik prądu stałego drona Quadcopter za pomocą bezszczotkowego kontrolera prędkości silnika HW30A i testera serwomechanizmu: Opis: To urządzenie nazywa się testerem silnika serwo, który może być używany do uruchamiania silnika serwo poprzez proste podłączenie silnika serwo i zasilanie do niego. Urządzenie może być również wykorzystywane jako generator sygnału do elektrycznego regulatora prędkości (ESC), wtedy nie można

Bezszczotkowy silnik prądu stałego: 6 kroków (ze zdjęciami)

Bezszczotkowy silnik prądu stałego: Zróbmy silnik elektryczny, który obraca się za pomocą magnesów neodymowych i drutu. To pokazuje, jak prąd elektryczny jest przekształcany w ruch. Budujemy prymitywny bezszczotkowy silnik prądu stałego. Nie zdobędzie żadnych nagród za wydajność ani za design, ale lubimy

Uruchom silnik bezszczotkowy firmy Arduino + L298: 6 kroków

Uruchom silnik bezszczotkowy firmy Arduino + L298: Ta instrukcja pokaże, jak uruchomić silnik bezszczotkowy DC (pobrany z dysku twardego) z H-Bridge L298